浅埋煤层工作面顺槽围岩支护技术的研究

2018-08-02张家荣

张家荣

(潞安集团蒲县常兴煤业有限公司, 山西 临汾 041207)

引言

煤炭工作面顺槽大部分在煤层中,顺槽的两帮和顶板一方面由于受采动影响较大,另一方面由于受围岩强度较低等因素的影响,造成顺槽围岩变形大,支护困难等问题比较突出,经常发生冒顶等事故,严重影响了矿井的高效安全生产。因此通过对浅埋煤层顺槽围岩变形破坏形式进行分析,并对其支护技术进行了研究,为减小顺槽围岩变形破坏提供依据。

1 浅埋煤层顺槽围岩变形破坏形式的分析

1.1 拉裂破坏分析

顺槽顶板出现拉应力通常是由于上层覆岩层和水平地应力联合作用下形成的,当产生的拉应力超出顶板岩层的极限强度后,就会使得顶板出现拉裂破坏。如果顶板为单一层状,将出现完整的冒落拱,对于复合层状的顶板,将形成平衡拱。

顺槽开挖以后,受两帮煤层压力以及水平构造应力作用出现变形,表面围岩产生拉力破坏。由于受媒体变形破坏的影响,顺槽的原有跨度受到改变,造成了底板向上拱起,发生弯曲变形,最终导致顶板下沉和底臌等变形破坏现象[1]。

1.2 剪切破坏分析

由于顺槽开挖后受力较为复杂,不仅受法向压应力,还受到切向压应力。在切向压应力作用下,顶板沿着裂隙、节理面发生剪切滑移,超出一定范围后将发生剪切破坏,最终发生冒落现象。顺槽帮部在剪切应力作用下,出现片帮现象。当帮部岩体向顺槽内部发生挤压后,使得顺槽发生变形,严重时将影响顺槽的交通运输和通风功能。

1.3 局部落实破坏分析

局部落实也是一种常见的顺槽破坏形式,主要是由于地质因素以及现场施工因素引起的。地质因素主要有节理裂隙、受水浸泡分解等原因;现场施工主要受掘进机、爆破等生产扰动造成的落实和滑移等。因此在生产中应该尽量减小对顺槽围岩的扰动,并用锚杆和网片进行保护。

1.4 复合破坏分析

由于实际工程中顺槽多为矩形形状,加上周围地质构造较为复杂,受工程扰动、地下水以及支护的影响较大,因此顺槽的实际破坏形式往往是多种破坏形式综合作用的结果。复杂的破坏形式使得顺槽支护难度增大[2]。

2 顺槽锚杆支护理论

2.1 悬吊理论

顺槽开挖过程中岩层应力发生变化,在局部岩层会产生应力集中,当应力超出一定范围后会使得岩层内部的裂隙发生扩展,最终导致破碎区的形成。通过锚杆的作用将顶板的软岩层固定到上层稳定岩层,阻止软岩层的下沉和离层,从而保证顶板的稳定。该支护理论认为软岩层的重力将全部作用于锚杆上,对锚杆产生向下拉力。对于不稳定岩层能够确定时可以采用上述理论进行锚杆设计。

2.2 松动圈支护理论

顺槽开挖后由于应力作用产生一定范围内的破裂区域,通常将此区域称为松动圈。松动圈按照围岩厚度大小分为小松动圈围岩、中松动圈围岩和大松动圈围岩[3]。小松动围岩圈厚度在0~40 cm,厚度值较小,围岩重量很小,通常应用喷射混凝土支护来保证安全;中松动围岩圈厚度值在40~150 cm范围内,通常采用锚杆架喷层的支护方式,锚杆主要用于控制围岩变形,喷层用于防止围岩分化和辅助支护作用;大松动围岩圈厚度值大于150 cm,此时围岩变形较大,需要通过联合支护,即锚喷网支护形式保证支护可靠性。

3 顶板支护参数的确定

本文通过悬吊理论和松动圈理论对锚杆支护参数进行计算。胶运顺槽计算中取锚杆外漏部分长度l1为0.1 m;根据现场测量结果可知锚杆的有效长度l2为1.4 m;锚杆锚固长度l3取值为0.7 m;可计算出锚杆总长为:

将数据代入公式得:l=2.2 m。

锚杆直径为:

式中:Q为锚杆锚固力,取80 kN;q为锚杆屈服强度,取 335 N/mm2。

将数值代入公式得:d=17.5 mm,取18 mm。

锚杆间排距为1 200 mm时,可通过下式计算出不稳定岩层的重量G:

式中:k为安全系数,取1.8;l2为锚杆的有效长度,1.4 mm;a1、a2锚杆间排距,取 a1×a2=1 200 mm×1 200 mm;γ为不稳定岩层的平均重力密度,20.0 kN/m3。

将数据代入公式得:G=72.58 kN。

在保证锚杆杆体承载力大于固定煤体载荷的情况下,选取Φ20的螺纹钢锚杆,通过上述计算结果表明,选取锚杆满足安全要求。

通过对松动圈窥视结果计算得帮部锚杆长度为:

式中:l1′为根据锚杆托盘厚度决定的锚杆外漏部分长度,取0.1 m;l2′为锚杆的有效长度,大于等于被悬吊岩层厚度,取0.9 m;l3′为锚杆锚固长度,通常取值为 0.5~1 m。

将数据代入公式得:l′=1.5 m。

通过类似的计算方法对辅运顺槽进行计算。其中胶运顺槽顶板、煤柱帮及开采帮分别采用Φ18 mm×2.2 m、Φ16 mm×1.5 m、Φ18 mm×1.5 m螺纹钢锚杆,间排距分别为1.2 m×1.2 m、1.5 m×1.2 m、1.0 m×1.2 m;辅运顺槽支护参数为:顺槽顶板、煤柱帮及开采帮分别采用Φ18 mm×2.3 m、Φ16 mm×1.6 m、Φ18 mm×1.6 m螺纹钢锚杆,间排距分别为1.2 m×1.2 m、1.0 m×1.2 m、1.0 m×1.2 m;均选用配套的拱形托盘。

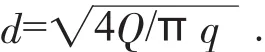

4 支护效果数值模拟

本文通过采用数值计算软件FLAC3D,在综合考虑模型边界效应的影响,应用“混合离散法”对上述顶板顺槽的支护效果进行数值模拟。设置采高为4.5m,埋深为100m;模型大小规格为383m×100m×100 m,计算过程中对模型除顶面外其余各面施加约束,位移值为零。模拟时对模型进行了简化,对相邻近似地层进行合理合并,采用摩尔-库伦准则,锚索结构单元模拟锚杆索的支护,具体计算模型如图1所示,支护模型如图2所示[4]。

图1 FLAC3D计算模型图

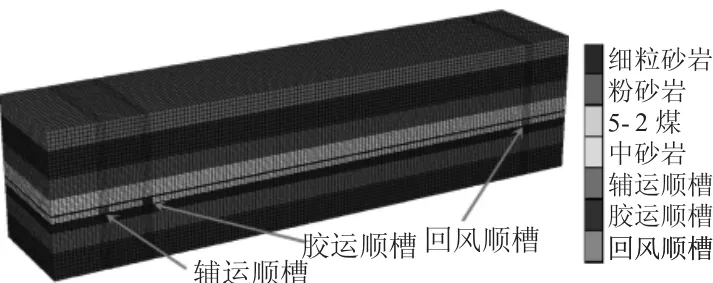

图2 支护模型图

4.1 计算参数

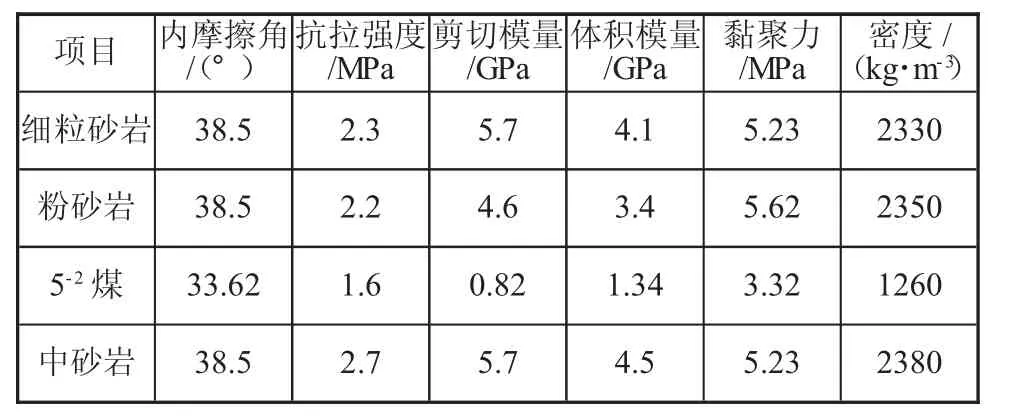

通过对该矿煤岩力学试验以及相关的地质测量资料可得到具体物理参数如表1所示:

表1 数值模拟计算参数表

4.2 计算测点布置

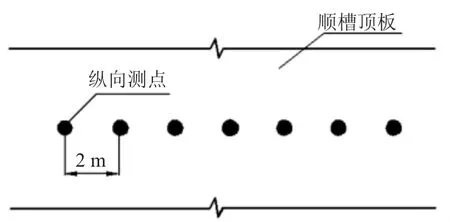

为了更加准确的分析顺槽开挖后围岩的变形情况,分别在顺槽顶板和两帮布置相应的检测点,通过观测变形来评价顺槽支护的效果以及围岩的稳定性情况。具体的监测点布置如图3、图4所示。

4.3 模拟结果分析

图3 监测点横断面布置图

图4 监测点纵断面布置图

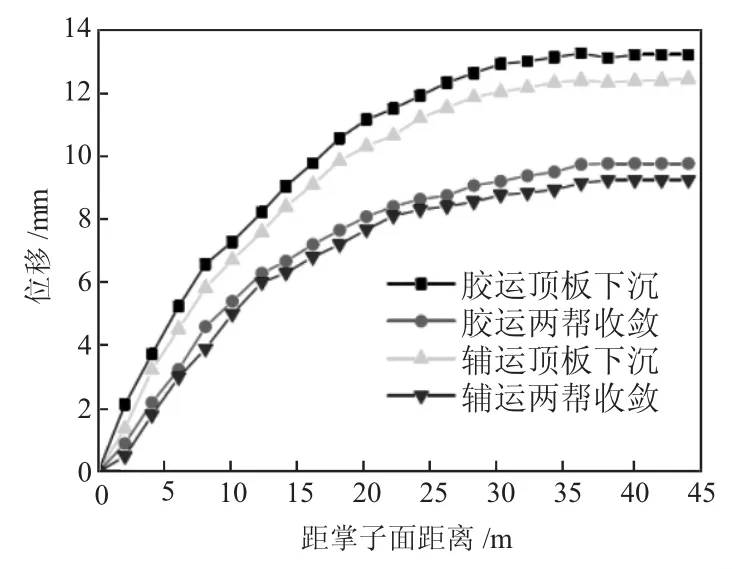

图5 掘进期间顺槽表面位移

下页图5所示为掘进期间顺槽的表明位移曲线,从图中可以看出,顺槽开挖后,随着距掌子距离的不断增加,顶板下沉量和两帮收敛量均出现增加趋势,在距离小于30 m时,增加量较为明显,出现线性增加趋势;在距离大于30 m后增加趋势变缓,随着距离的增加下沉量和两帮收敛量逐渐趋于平稳。胶运顶板和辅运顶板的最大下沉量分别为13.3 mm和12.4 mm;最大收敛值分别9.7 mm和8.3 mm[5]。

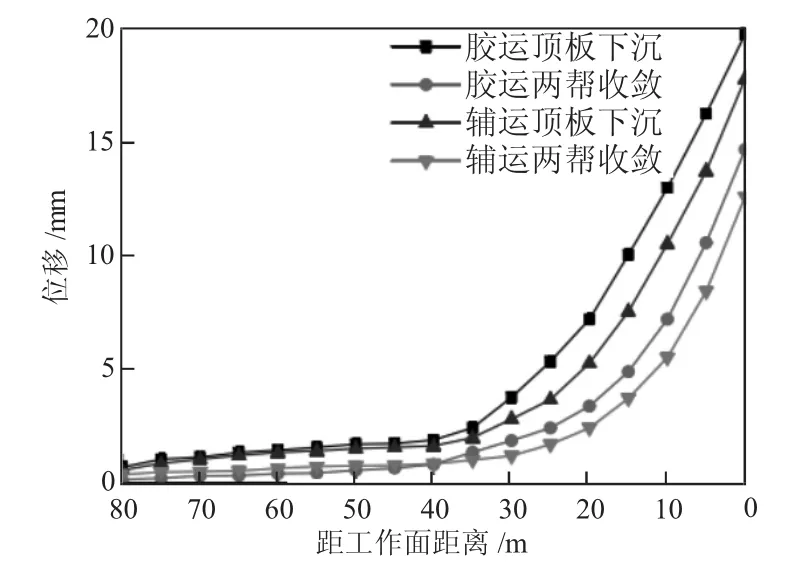

图6所示为回采期间顺槽的表明位移情况,从图可以看出在离工作面的距离大于40 m时,顶板下沉量和两帮收敛量变化不大,但是当距离小于40 m后,顶板下沉量和两帮收敛量均出现明显增加,呈线性增加趋势。当距离为零时,胶运顶板和辅运顶板的最大下沉量分别为19.6 mm和17.8 mm;最大收敛值分别13.5 mm和11.3 mm。整体变化情况看,胶运顺槽比辅运顺槽的变形量要大。

图6 回采期间顺槽表面位移

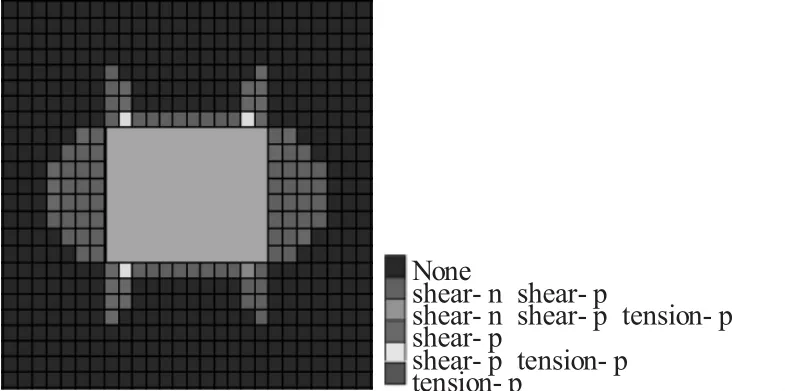

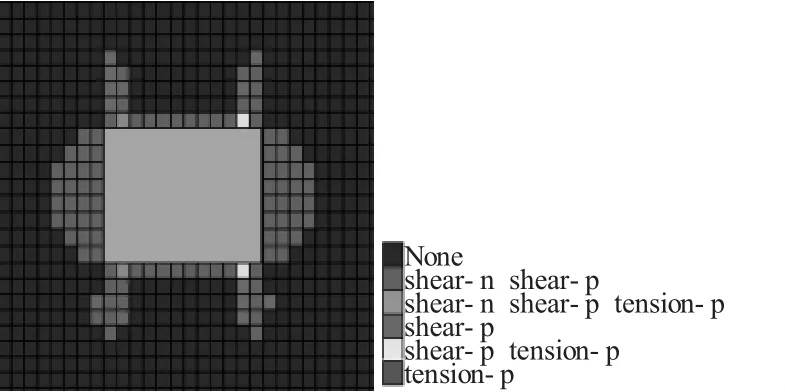

图7、图8所示为辅运顺槽和胶运顺槽的塑性区分布图,从图中可以看出,两种顺槽四周均产生了塑性区,其中辅运顺槽顶底板和帮部的最大塑性区约为1.4 m和2.0 m;胶运顺槽板和帮部的最大塑性区均约为2.0 m;通过上述对顺槽变形和塑性区分布进行分析,可知该工况下顺槽开挖和回采变形量较小,稳定好[6]。

图7 辅运顺槽塑性区分布图

图8 胶运顺槽塑性区分布图

5 结论

应用数值计算软件FLAC3D对其进行了模拟计算,得出以下结论:

1)掘进期间,顺槽开挖后,在一定范围内,随着距掌子距离的不断增加,顶板下沉量和两帮收敛量均出现增加趋势,在30 m左右距离处下沉量和两帮收敛量逐渐趋于平稳。

2)回采期间,当距工作面距离小于40 m后,顶板下沉量和两帮收敛量均出现明显增加,呈线性增加趋势,从整体变化情况看,胶运顺槽比辅运顺槽的变形量要大。

综合分析顺槽变形和塑性区分布情况,可知该工况下顺槽开挖和回采变形量较小,稳定好,能够满足正常安全生产需要。