新型卷式气隙式膜蒸馏组件制备及脱盐过程

2018-08-02李保安支星星李海雷天津大学化工学院天津30030天津化学化工协同创新中心天津300072化学工程联合国家重点实验室天津大学天津300072天津市膜科学与海水淡化重点实验室天津30030天津海之凰科技有限公司天津300384

李保安,支星星,刘 军,王 琴,李海雷(1. 天津大学化工学院,天津 30030;2. 天津化学化工协同创新中心,天津 300072;3. 化学工程联合国家重点实验室(天津大学),天津 300072;4. 天津市膜科学与海水淡化重点实验室,天津 30030;. 天津海之凰科技有限公司,天津 300384)

膜蒸馏(membrane distillation,MD)是膜技术与传统蒸馏过程相结合的一种新型分离技术[1],具有设备简单、操作条件温和及可利用低品位热源的优点,常常与太阳能、废热源系统耦合[2-4],在高盐废水处理、果汁浓缩等领域引起了广泛关注[5-6].膜蒸馏是依靠蒸发潜热来实现相变的热驱动分离过程,根据蒸气在渗透侧被冷凝的方式不同,该技术主要分为直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、扫气式膜蒸馏(SGMD)和真空膜蒸馏(VMD).与其他膜蒸馏形式相比,AGMD过程由于引入空气间隙层降低了热量损失,具有较高的热效率[7];而 VMD 过程在渗透侧真空的辅助下增大了膜两侧的蒸气压差,具有较大的膜通量[8].

在蒸发过程中,回收二次蒸气潜热是降低过程能耗的有效手段,因此开发设计出热量回收式新型膜组件成为当前研究热点[9-10].中空纤维膜制备的AGMD膜组件具有膜比表面积大、填充密度高等优点,易获得较大的膜通量和造水比,颇受研究者青睐[11-14],但普遍存在清洗困难、压降过大、空气间隙不稳定的问题.针对上述问题,有研究者提出一种基于平板膜的卷式 AGMD膜组件[15],采用螺旋卷式结构有效提高了组件的填充密度,在平板膜料液侧添加聚丙烯材质的塑料隔网强化传热过程,以降低温差极化的影响.Cheng等[16]设计了一种将中空纤维换热管紧贴膜袋内部的卷式膜组件,探究了气隙层厚度、组件结构和实验操作条件对膜蒸馏过程通量的影响,并进行了组件放大实验的对比.Duong等[2]利用自制的卷式膜组件处理煤层气反渗透卤水,获得了较高的通量和产水回收率.

基于平板膜制备的卷式膜组件操作简便、装填密度大[17],通过在平板膜渗透侧放置一定厚度的细隔网可获得稳定的气隙层,但同时由于其卷绕结构使得渗透侧流体流动路径较长、过程阻力较大,不利于过程传质传热.为此,本文设计制作了一种负压辅助的新型卷式气隙式膜蒸馏(spiral-wound air-gap membrane distillation,SW-AGMD)组件,结合气隙式膜蒸馏和真空膜蒸馏的优势,通过在渗透侧提供负压以提高膜两侧的蒸气压差,使膜组件同时具备高热效率和高通量的优点,并通过实验系统地考察了膜组件参数和运行条件对膜组件脱盐产水性能的影响.

1 SW-AGMD组件结构及原理

SW-AGMD组件结构和基本原理如图1所示.组件由圆筒壳体、原料液侧隔网(粗)、平板膜、渗透侧隔网(细)、中空纤维换热管以及开有小孔的中心管构成.高温原料液从圆筒侧管进入两层平板膜形成的间隙中流动,产生的蒸气穿过膜孔进入渗透侧,与中空纤维换热管进行热量交换而被冷凝,而管内料液被加热升温,从而实现了蒸气潜热的回收利用.冷凝产生的液态水汇集于膜袋中,在负压辅助下穿过中心管的小孔流出膜组件.

图1 SW-AGMD组件结构和基本原理示意Fig.1 Configuration and schematic presentation of SWAGMD module

2 实验系统和方法

2.1 装置与流程

实验装置及流程如图2所示.

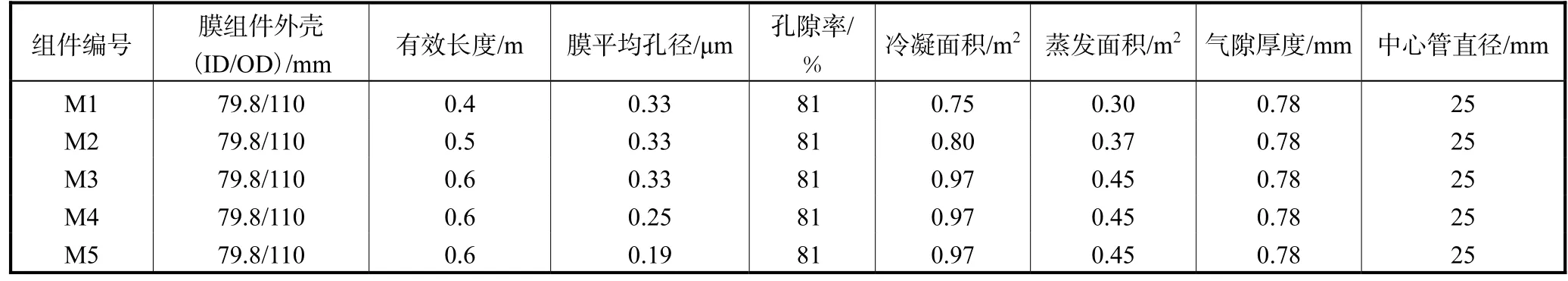

在装置运行期间,为保证原料桶中盐浓度的稳定,渗透液每个测量周期后均倒回原料桶.为减少实验误差,每组数据点均连续测量 3次以提高其准确度.实验过程中原料液的氯化钠浓度始终保持在3.5%,(质量分数),相应的电导率为 49.68,ms/cm(25,℃).为研究膜组件参数对组件性能的影响,本实验制作了5个膜孔径和长度不同的组件(规格大小见表1),分别讨论了膜孔径大小和组件有效长度对膜组件脱盐产水过程的影响.实验中所用疏水性聚四氟乙烯(PTFE)平板膜由上海汉丞新材料科技有限公司提供,改性聚偏氟乙烯(PVDF)中空纤维换热管由天津海之凰科技有限公司提供.

表1 SW-AGMD膜组件参数Tab.1 Parameters of SW-AGMD module

图2 SW-AGMD组件脱盐过程实验流程Fig.2 Schematic diagram of SW-AGMD module desalination process

2.2 分析方法和评价指标

2.2.1 膜蒸馏传质过程

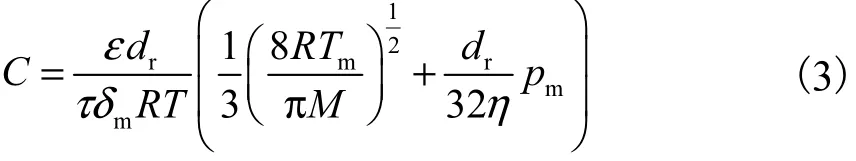

SW-AGMD组件膜蒸馏传质主要包括跨膜传质和气隙内传质,其通量大小主要由组件结构和过程推动力所决定[3,18],即

式中:JD为膜通量;C为SW-AGMD组件膜蒸馏过程总传质系数;∆p为水蒸气跨膜压差.在跨膜传质过程中,当水蒸气分子平均自由程与膜孔径的比值大于1时,水蒸气的扩散主要以 Knudsen扩散为主;小于0.01时,水蒸气的扩散主要以 Molecular扩散为主;介于两者之间,Knudsen扩散和 Molecular扩散同时存在.水蒸气分子平均自由程(λ)可由式(2)计算[18].

式中:kb为玻尔兹曼常数;T和 p分别为气体分子的绝对温度和压力;σ为气体分子的有效直径.在气隙内传质过程中,由于气隙的宽度比较大,蒸气的主要传质方式为 Molecular扩散.在实际传质过程中,具体操作条件也会对传质产生影响,膜蒸馏过程总传质系数C计算式为

式中:ε、dr、δm分别为膜的孔隙率、平均孔径和厚度;τ为曲折因子;R为理想气体常数;Tm为膜两侧的平均绝对温度;M 为蒸气的相对分子质量;pm、η分别为膜孔内平均压力和蒸气黏度.

2.2.2 膜蒸馏过程评价指标

一般来说,膜组件的蒸馏过程评价指标主要包括膜通量JD、造水比GOR和截留率Rs.膜通量JD是衡量膜蒸馏过程产能的指标,其定义为单位时间内单位膜面积通过膜的馏出液的质量,计算式为

式中:JD为膜通量,kg/(m2·h);S为实验所用膜组件的有效蒸发面积,m2;∆t为实验测量的时间,h;m 为在测量时间内透过膜的馏出液总质量,kg.

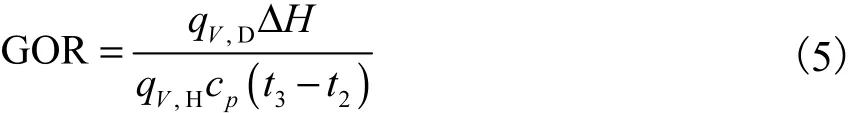

膜蒸馏过程造水比(gain output ratio,GOR)是蒸馏过程中产生的总的蒸气质量与投入蒸气质量的比值,衡量的是整个系统过程的热回收情况,即渗透液蒸发所需潜热与外界为系统提供的热量之比.在本实验装置流程中,SW-AGMD膜组件的造水比可以采用式(5)进行计算

式中:GOR无量纲;qV,D和qV,H分别为渗透液和热料液的体积流量,L/h;∆H 为渗透液的蒸发焓,kJ/mol;cp为热料液的比定压热容,kJ/(mol·℃);t3为热料液的进料温度,℃;t2为换热管中冷料液的出口温度,℃.

膜蒸馏过程截留率(salt rejection rate)Rs衡量的是膜对一个混合物的选择透过性,一般以溶质截留率表示,其计算式为

式中:fρ为原料液盐浓度,g/L;ρper为产水的盐浓度,g/L.其值可通过测定溶液的总固含量或电导率计算得到.

3 结果与讨论

3.1 SW-AGMD膜组件参数对组件性能的影响

实验过程中保持热料液进料温度 t3=90,℃,料液流量qV=80,L/h,冷料液进料温度t1=35,℃和渗透侧真空度pV=0.03,MPa.结果显示,实验过程中组件的产水电导率始终保持在 30,µs/cm 以下,相应的脱盐率 Rs高于 99.90%,,因此在结果中未讨论脱盐率的变化情况.

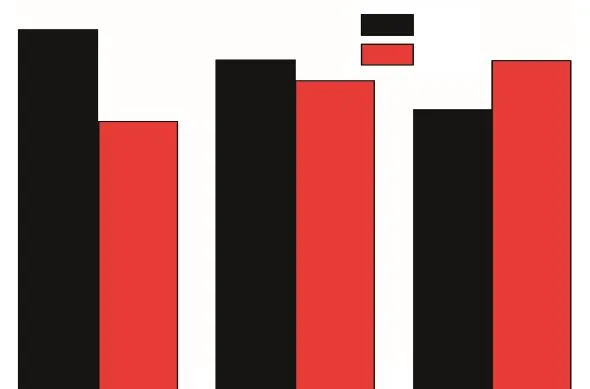

3.1.1 膜组件有效长度

组件 M1、M2和 M3所用平板膜的平均孔径均为 0.33,µm,其有效长度分别为 0.4,m、0.5,m 和0.6,m,结合图3可知,随着组件有效长度增加,膜通量 JD下降而造水比 GOR增大.这是因为组件的有效长度增加使得有效膜面积越大,渗透液体积流量qV,D增大,同时冷料液在组件内部的停留时间也越长,出口温度 t2增加,由式(5)可知,造水比 GOR增大;另一方面组件有效长度的增加,冷料液的进出口平均温度(t1+t2)/2上升,同时热料液进出口平均温度(t3+t4)/2下降,冷热侧平均温差减小,跨膜蒸气的直接推动力减小,从而组件膜通量下降.

图3 膜组件有效长度对组件性能的影响Fig.3 Effect of length of membrane module on JD and GOR

3.1.2 膜孔径的大小

组件 M3、M4和 M5的有效长度均为 0.6,m,所使用平板膜的平均孔径分别为 0.33,µm、0.25,µm 和0.19,µm,由图4可知,膜通量JD和造水比GOR随着膜孔径增大而增加,当膜孔径从 0.19,µm 增加到0.33,µm 时,相应的膜通量 JD从 6.78,kg/(m2·h)提高到 8.59,kg/(m2·h),造水比 GOR从 1.33增加至2.11.这是因为在本操作条件下,由式(2)可知水蒸气分子的平均自由程约为 0.11,µm,与所用膜的孔径比值介于 0.01~1之间.结合式(3),膜孔径增大时,总传质系数 C增加,传质过程得到加强,因此组件膜通量增大.这也意味着更多的跨膜蒸气携带热量到达渗透侧被冷凝下来,冷料侧能量回收增加,造水比增大.值得注意的是,膜孔径越大,膜孔被原料液润湿的风险越大[10].

图4 膜孔径对组件性能的影响Fig.4 Effect of membrane pore size on JD and GOR

3.2 操作条件对SW-AGMD膜组件过程性能的影响

实验以组件M3为研究对象,考察了不同操作条件对组件产水性能的影响.

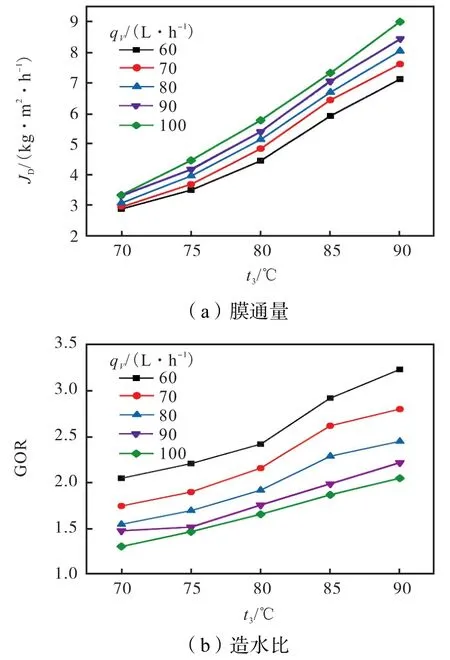

3.2.1 热料液进料温度t3

实验过程中保持冷料液进料温度 t1为 45,℃,渗透侧真空度pV为 0.03,MPa,结果如图5所示,膜通量 JD和造水比 GOR均随热料液进料温度 t3增大而增大.热料液进料温度的变化对膜组件通量的影响十分明显,如图5(a)所示,在进料流量qV=100,L/h时,料液温度从 70,℃升至 90,℃时,膜通量相应的从3.34,kg/(m2·h)增加到 8.99,kg/(m2·h),膜蒸馏过程的直接推动力为膜两侧的蒸气压差,随着热料液侧温度的升高,由安托尼方程[9]和拉乌尔定律可知,热料液的蒸气压从 t3=70,℃的 30,833,Pa升至 t3=90,℃的 69,346,Pa,增幅高达 125%,,继而使得膜两侧压力差变大,结合式(1)可知,组件膜通量增加;同时,由式(5)可知,造水比不仅和渗透液体积流量qV,D有关,而且和温差(t3-t2)的值有关.从表2可以看出,随着热料液进料温度 t3增大,渗透液体积流量qV,D和温差(t3-t2)均有所增加,但渗透液体积流量qV,D的增幅大于温差(t3-t2),因此组件的造水比增大.

图5 热料液进料温度t3对组件性能的影响Fig.5 Effect of hot feed-in temperature t3 on JD and GOR

表2 不同热料液进料温度时渗透液体积流量qV,D和温差(t3-t2)Tab.2 qV,D and (t3-t2)at different hot feed-in temperatures

3.2.2 冷料液进料温度t1

实验过程中保持热料液进料温度t3为90,℃,渗透侧真空度pV为 0.03,MPa,结果如图 6所示,膜通量JD随着冷进料温度t1增大而减小,而造水比GOR随之增大.在热进料温度 t3保持不变的情况下,冷进料温度t1的增加使得膜两侧的料液平均温差减小,既而使得膜两侧蒸气压差降低,即过程的直接推动力减小,膜通量 JD随之下降;GOR的增加则是由于 t1的增加使得冷料液通道平均温度增加,出口温度t2也随之增加,从而导致温差(t3-t2)减小,虽然热料液与冷料液之间的温差减小也会使渗透液体积流量qV,D下降,但渗透液体积流量qV,D的降低幅度小于温差(t3-t2)的降低幅度,所以组件造水比 GOR变大.由图6(b)可知,当进料流量qV=60,L/h时,GOR 从 t1=25,℃时的 2.64上升到了 t1=45,℃时的 3.22,这一数值高于同类别的其他卷式膜组件[2],但要低于中空纤维膜制备的气隙式膜组件[5,13].

图6 冷料液进料温度t1对组件性能的影响Fig.6 Effect of cold feed-in temperature t1 on JD and GOR

3.2.3 料液进料体积流量qV

实验过程中热料液进料温度 t3为 90,℃,冷料液进料温度 t1为 35,℃,渗透侧真空度pV为 0.03,MPa,从图 7可以看出,膜通量 JD随着进料体积流量qV的增加而增加,造水比 GOR则呈现下降的趋势.流量的增加,一方面由于膜袋外侧隔网的存在增强了对料液本身的扰动,有效地削弱了浓差极化现象,过程传质得到强化,膜通量 JD相应提高.另一方面,流量的增大也意味着料液在组件内部的停留时间即热交换时间变短,当热料液进口温度 t3保持不变时,单位时间内组件的热量投入越大,使得系统外部需要额外提供的热量远大于由膜通量增加带来的回收潜热的增加,因此组件造水比从qV=60,L/h的 2.79降低到qV=100,L/h时的1.75.

图7 料液进料流量qV对组件性能的影响Fig.7 Effect of feed-in flow qVon JD and GOR

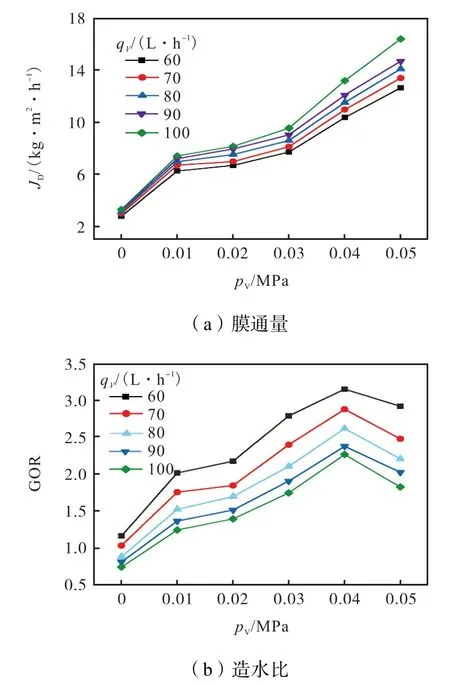

3.2.4 渗透侧真空度pV

实验过程中保持冷料液进料温度 t1为 35,℃,热料液进料温度 t3为 90,℃,如图 8所示,膜通量 JD随真空度pV增大而增大,造水比GOR则呈现先增大后减小的变化趋势.渗透侧真空度直接影响跨膜蒸气压差,当其他条件一定时,提高渗透侧真空度可以加大传质驱动力,从而使得膜通量增加.如图 8(a)所示,当渗透侧真空度为零时,即使热进料温度 t3和流量qV处于较高水平,对应的膜通量也比较低.这是受卷式膜组件本身结构的影响,冷凝水在组件内部有一定的滞留,对传质过程产生影响,使膜通量较低.一旦渗透侧真空度pV有所增加,膜通量提高效果非常明显,如在qV=60,L/h时,当渗透侧真空度从0升至0.02,MPa时,膜通量从 2.78,kg/(m2·h)增加到6.68,kg/(m2·h),这是因为加载负压后一方面提高了传质推动力,另一方面也对产水的流动产生引导作用,有利于产水排出组件.特别地,当渗透侧真空度pV增至 0.05,MPa时组件膜通量达到 16.38,kg/(m2·h),高于一般的气隙式膜组件[13-14],但过高的pV会使得GOR出现回落趋势;结合图8(b)可知,造水比 GOR的拐点在pV=0.04,MPa处出现,这是因为真空度的增加虽然在一定程度上使得组件膜通量增大,但是蒸气温度会随着真空度的增加而减小,组件内部的换热驱动力降低,热回收效果下降.此外,随着真空度的提高,透过膜孔的蒸气量迅速增加,部分蒸气在组件内部来不及被冷凝即被抽离出组件外,使得其携带的热量未在组件内部被回收利用,导致组件造水比出现回落.因此,在膜组件实际运行过程中从热回收有利的角度出发,选择合适的渗透侧真空度是至关重要的.

图8 渗透侧真空度pV对组件性能的影响Fig.8 Effect of permeability side vacuumpVon JD and GOR

4 结 语

PTFE平板膜具有高疏水性、高孔隙率的特点,改性后的 PVDF中空纤维换热管则具有比表面积大、导热性好的优点,结合两者性能特点制备了一种新型卷式气隙式膜蒸馏(SW-AGMD)组件,并在料液渗透侧提供负压环境,有效地提高了组件膜通量和热效率,得到的最大膜通量和造水比分别为16.38,kg/(m2·h)和 3.22.

分别从膜组件参数(膜孔径、组件长度)和操作条件(热料液进料温度、冷料液进料温度、料液流量、渗透侧真空度)两个方面考察了组件膜蒸馏过程的脱盐产水性能.实验过程中组件的产水电导率始终保持在 30,µs/cm 以下,脱盐率高达 99.90%,.随膜孔径和热料液进料温度的增加,膜通量和造水比均增大;但组件长度、冷料液进料温度和进料体积流量的改变会使得膜通量和造水比出现相反的变化趋势.所以,在膜组件的制备和实际操作条件的选择上需要在两者之间寻求平衡.