高压自起动三相永磁同步电动机电磁仿真分析

2018-08-01

(佳木斯电机股份有限公司,黑龙江佳木斯 154002)

0 引言

相对于异步电机,永磁同步电机具有体积小、重量轻、功率密度高等优点。永磁同步电机的转子上带有永磁磁钢,不需要外部提供励磁,可以显著提高功率因数。在各种类型的永磁电机中,高压自起动永磁同步电机不需要专门的控制系统,可以像普通高压异步电机一样直接接在工频电网上运行,因此受到市场的青睐。我国作为一个稀土资源储量占世界总量80%的稀土大国,发展高效节能的稀土永磁同步电机具有得天独厚的条件。采用高压自起动永磁同步电机替代目前广泛使用的高压异步电机,将会产生非常可观的节能降耗效益,对于缓解我国环境污染及实现能源的可持续发展都具有重要的意义。

高压自起动永磁式三相同步电动机主要针对风机、水泵类负载。工业用风机设备主要用于锅炉燃烧系统、烘干系统、冷却系统、通风系统等,水泵设备主要用于提水泵站、工业水(油)循环系统、离心泵、轴流泵等,高压永磁式三相同步电动机在电力、冶金、煤炭、石化等行业均有广泛应用。

1 基于RMxprt的自起动永磁同步电动机模型建立

永磁同步电机在稳态运行时转子没有基波铜耗,效率比同规格的异步电机要高2%~8%,同时,永磁同步电机在25%~120%额定功率范围内都具有较高的效率和功率因数,如图1所示。总之,永磁同步电机在长时间运行或在多数为轻载运行工况的场合使用节能效果可达15%~20%,相比异步电机具有明显的节能优势。

图1 电动机效率因数与负载率的关系曲线

通过Ansys Maxwell中RMxprt模块建立高压自起动永磁同步电动机模型,其中冲片材质为50W470,转子笼条及端环材质为黄铜,永磁体材质为N38SH。TYCKK 400-4 280kW路算法整体模型,如图2所示。

图2 TYCKK 400-4 280kW路算法整体模型

由于磁路法计算并不能完全满足高压异步永磁同步电动机的电磁设计,比如路算法中无法计算起动电流倍数、空载反电势等参数,同时路算法中采用了大量的经验系数,无法对电磁参数进行准确计算。利用有限元法可以充分考虑电机铁心结构的变化、气隙磁场的高次谐波、磁路饱和以及直交轴磁路之间的磁耦合等因素,对电磁参数的计算更加准确。

2 基于Maxwell 2D的自起动永磁同步电动机模型建立

2.1 有限元模型的建立

采用有限元仿真软件Maxwell 2D建立TYCKK 400-4 280kW二维有限元模型,为了提高计算精度,采用整模型,模型如图3所示。

图3 有限元模型图

2.2 空载特性的仿真

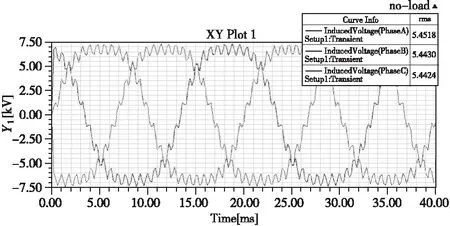

空载反电动势是永磁同步电机的一个非常重要的参数,且对电动机的动态性能、稳态性能均有很大的影响。合理的空载反电动势,可以有效的降低定子电流,从而提高电动机的效率和功率因数,降低电机的温升。本次设计的电机空载反电动势波形,如图4所示。从图4中可以看出,空载相反电动势波形很接近正弦波。且对于工作于恒转矩区的电机来说,空载反电势的合理范围在90%到95%额定相电压之间。根据仿真结果,反电势有效值(5440/5770)×100%=94.28%,在合理的范围区间内。

图4 电机空载反电势波形

图5 电机空载反电势傅里叶分解图

利用Maxwell 2D对相反电势波形做了傅里叶级数分解。从图5傅里叶级数分解图看出在相反电势中,基波占了绝对的比例,三次谐波为基波的11.86%,基本不含五、七次谐波,高次谐波中的27次谐波有较大比例,为基波的8.8%。

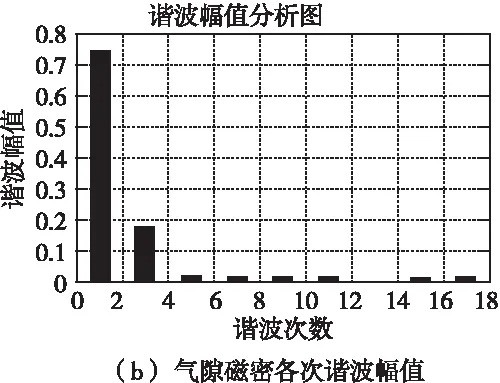

图6是全模型对应的空载气隙径向磁密分布曲线,最大磁密接近1.0T。有效值0.5777T由于采用开口槽结构,其槽口漏抗较闭口槽和半开口槽要大得多。且由于采用了整数槽配合的方式,对于气隙中谐波的削弱能力较分数槽配合方式要弱的多。因此,气隙磁密波形整体包络线显示出平顶波的趋势。对径向气隙磁密进行傅立叶分解,谐波中三次谐波占有较大比例,其余高次谐波均在很低范围。

图6 空载时气隙磁密谐波分析

2.3 空载漏磁系数的仿真分析

图7为空载二维场下电机磁力线走势,从图中可以看出磁力线分布比较合理,但是为了保证永磁体运行的安全性和可靠性,必须存在适当的漏磁以保证合适的最大去磁点。因此在设计上,每极永磁体两段之间存在漏磁,极间也存在漏磁。综合漏磁系数为1.130。

图7 空载磁力线走势图

2.4 齿槽转矩的仿真分析

齿槽转矩是永磁电机的特有问题之一,齿槽转矩是由于转子永磁体磁场同定子铁心的齿槽相互作用,在圆周方向产生了转矩。齿槽转矩会引起电机输出转矩的脉动和噪声,齿槽转矩的存在同样影响了电机在速度控制系统中的低速性能和位置控制系统中的高精度定位。从图8中可以看出该电机齿槽转矩的最大幅值为116 N·m,电动机的额定转矩为1783 N·m,所占比例为6.5%,比例在经验范围内。

图8 齿槽转矩波形

2.5 起动性能分析

永磁同步电动机由于在转子上安放了永磁体,使得自起动永磁同步电动机的起动过程较异步电动机而言要复杂的多,除要求在起动过程具有一定的起动转矩倍数、起动电流倍数外,还要求电动机具有足够的牵入同步能力,同时自起动永磁同步电动机在起动过程中既有平均转矩,又有脉动转矩,且这些转矩的幅值均随电动机转速的改变而改变。因此,同功率的自起动永磁同步电动机的起动过程,要较异步电机困难的多。

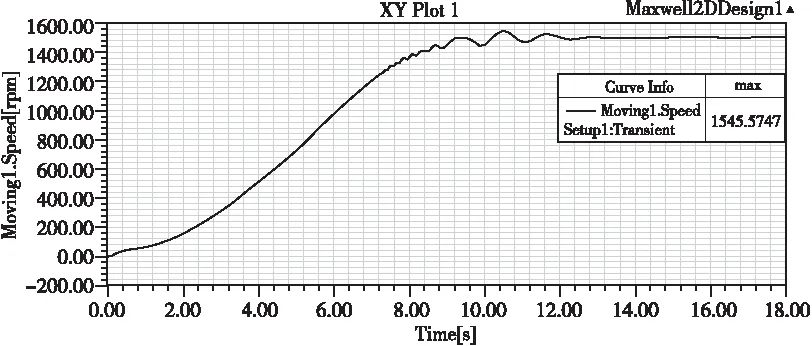

图9为欠压状态下,电机起动时的转速曲线。由转速曲线可以看出,电机在10s时,已经进入超速过程,14s后,电机已经完全起动完成。由电机学原理可知,电动机从接近同步转速开始到牵入同步过程中,如果电磁转矩足够大,则电动机升速到超过同步转速,然后又减速,使转子转速围绕同步转速振荡。由于稳态同步转矩作用,使振荡衰减,转子逐渐牵入同步。图10为起动过程中给定的负载转矩曲线。

图9 电机起动时的转速曲线

图10 电机起动时的负载转矩曲线

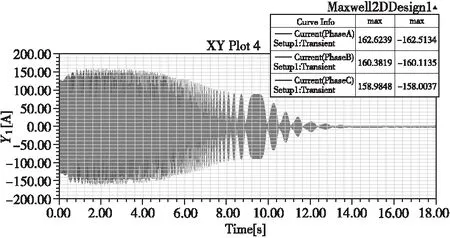

图11为起动段电流仿真波形。起动段电流峰值为160A左右,14s以后,电流进入稳定阶段,此时电机已完全起动。由计算,此阶段中,起动电流倍数为6倍左右,与异步机的起动电流范围相接近。

图11 电机起动段电流仿真波形

2.6 失步转矩的仿真分析

根据用户的工况需求,要求该电机失步转矩为1.8倍以上。由电机学可知,永磁电机失步的临界状态为功角等于90°,超过90°,则电机开始进入失步状态。图12为电机在各个功角下电磁转矩曲线。当达到临界90°时,稳态平均转矩为4.1k N·m,因此该电机可以达到最大失步转矩要求。

图12 失步转矩分析

2.7 退磁仿真分析

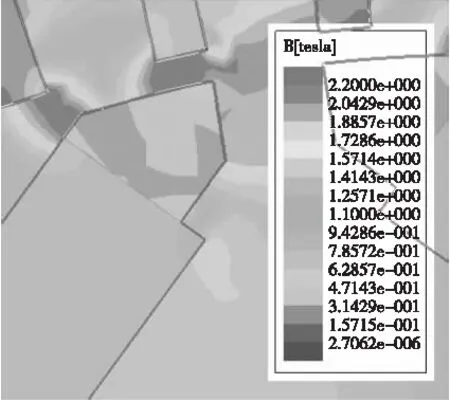

对于N38系列磁钢而言,其最低去磁工作点,理论上按0.18T到0.2T选取,但是出于可靠性考虑,在电磁计算时,通常按0.4T到0.45T选取,为电机的短时过载,起动冲击留出一定裕量。图13为永磁同步电机额定负载磁钢局部磁密仿真。通过以上磁密云图,可以看到永磁体最大退磁发生于磁钢尖角处,最低磁密0.47T左右,可以保证磁钢在额定负载下不发生不可逆退磁。

图13 额定状态的磁密云图图

图14 额定状态的磁密云图

对于起动阶段的2倍过载,主要是需要考虑其冲击电流对磁钢退磁的影响,图14为2倍过载下的磁钢磁密云图,可见磁钢最大退磁在0.35T以上,该情况下不会对磁钢造成永久性退磁。

3 结语

在TYCKK 400-4 280kW高压自起动永磁式三相同步电动机电磁方案的设计过程中,我们应用了目前我公司拥有的Ansoft先进的设计手段,对电机的电磁设计方案进行了充分论证,然而由于稀土永磁电动机结构的复杂多样,以及其相对于普通感应电动机存在牵入同步、失步、抗退磁等新问题,使得高压自起动永磁电动机在性能分析及测试方面仍然面临许多有待研究的问题。