石墨烯修饰改性制备锂离子电池LiFePO4/LiNi0.8Co0.15Al0.05O2复合正极材料及其性能

2018-08-01陈俊超江小标吴勇民彭路明汤卫平

朱 蕾 贾 荻 陈俊超 江小标 吴勇民 彭路明*, 汤卫平*,

(1上海空间电源研究所空间电源技术国家重点实验室,上海 200245)

(2南京大学化学化工学院,南京 210023)

0 引 言

在锂离子电池正极材料中,镍基层状金属氧化物和传统钴酸锂相比,具有克比容量高、循环性能稳定等优点[1-2]。其中,镍钴铝酸锂材料LiNi0.8Co0.15Al0.05O2(NCA)兼具LiNiO2的低毒性和高容量特性、LiCoO2的高结构稳定性以及LiAlO2的高热稳定性等优点,被认为是最有发展前景的正极材料之一[3-6]。然而,NCA材料表面的高碱性特征使材料很容易吸附水分和二氧化碳,生成Li2CO3[7-8]。同时,Ni3+容易自发还原成Ni2+,而Ni2+半径因与Li+半径相近,占据锂位,造成阳离子混排,致使容量发生损失[9-10]。另一方面,在充电状态下会产生具有强氧化性的Ni4+,进而与电解液发生副反应生成不可逆的NiO相,造成材料的结构变化和容量衰减,而在此过程中产生的热量和氧气会对电池带来严重的安全隐患[11-12]。

针对于此,我们此前发表的文章报道了一种解决策略[13],即将具有稳定四面体(PO43-)构型的LiFePO4(以下简称LFP)纳米颗粒包覆于微米级的NCA二次颗粒表面,覆盖Ni3+的活性位点,以此减少其与空气中的CO2和H2O以及电解液的直接接触,抑制Ni3+的自发还原反应以及不可逆副反应的发生,提高活性物质利用率。2种都能进行锂离子脱嵌的正极材料构成包覆性结构的复合材料,可以在保持体相正极材料自身优势性能的同时,体现表相材料的优点。而两者间构成的离子电子流通框架往往会使复合材料的性能优于任何一种组分材料[14-15]。将NCA与LFP复合,具有低工作电压的LFP材料有利于在充放电过程中生成更加稳定的固体电解质膜 (solid electrolyte interphase,SEI),界面阻抗降低。稳定的SEI膜可以较好地保护电极材料和减少固/液界面副反应的发生,减小极化,提高电化学性能[16]。然而,上述复合材料的制备采用的是简单球磨复合,不能使LFP纳米颗粒完全包覆在NCA表面,仍有一部分LFP粒子散落在NCA球形颗粒之间,影响电极片制作过程中的压实密度,对电池的能量密度以及长循环寿命带来负面影响。

因此,为实现NCA与LFP纳米颗粒之间的完全包覆,先将NCA与一定量的石墨烯(Graphene,GR)进行干混使得石墨烯附着在NCA表面,然后再将得到的复合材料与一定量的LFP球磨混合,得到三者复合材料。一方面石墨烯作为高导电性的导电基底[17-18],使LFP纳米颗粒得到较好的分散,另一方面利用石墨烯超强的柔韧性和大的比表面积来实现LFP颗粒对NCA的完全包裹。三者之间形成包含导电网络的稳定结构,可以充分发挥活性组分之间的协同效应,使得NCA具有更加优异的电化学性能和热稳定性能。

1 实验部分

1.1 材料合成

分别按不同的质量之比称取NCA(日本户田公司)、GR(南京先丰纳米材料科技有限公司)和LFP(南方化学公司)材料,其中LFP和NCA的质量之比分别为 10∶90、20∶80、30∶70,GR 加入的质量约占复合材料整体质量的2%。首先将NCA和GR放入行星式球磨机中干混4 h,转速为100 r·min-1,在此干混过程中不加入球磨珠,将得到的复合材料样品记为GR/NCA。再将LFP与GR/NCA复合材料放入行星式球磨机中球磨半小时,球磨转速为100 r·min-1,取出后即得到三者复合材料,记为LFP-GR/NCA。按照样品中LFP和NCA的质量比,将样品依次记为 LFP-GR/NCA-10/90,LFP-GR/NCA-20/80,LFP-GR/NCA-30/70。为进行对比,不加入GR,按相同质量之比将LFP和NCA放入球磨机中以100 r·min-1的转速球磨0.5 h,得到复合材料样品,记为LFP/NCA。按照样品中LFP和NCA的质量之比,将样品依次记为LFP/NCA-10/90,LFP/NCA-20/80,LFP/NCA-30/70。

1.2 物性表征

采用X射线衍射(XRD)表征材料的晶体结构,仪器为日本Rigaku公司生产的型号为D/max-2600PC的X射线多晶体转靶衍射仪,使用Cu靶Kα辐射源,波长为0.154 05 nm,工作电压为40 kV,工作电流为 40 mA,扫描角度为 10°~80°。 采用扫描电子显微镜(SEM)表征材料的形貌和尺寸,所用仪器为日本日立公司生产的HITACHIS-4800型场发射扫描电子显微镜,工作电压为10 kV,放大倍数可在50~20 000倍范围内调节。采用日本电子JEM-2100高分辨透射电镜(TEM)对LFP包覆层的情况进行表征和分析,工作电压为200 kV。采用研瑞仪器CS-320高频红外碳硫仪测试复合材料中的碳含量。采用FZS4-4B型振动密度测试仪测试材料的振实密度,振动次数为3 000次。采用X射线光电子能谱(XPS)对循环后材料表面的元素进行定性、定量及价态分析,所用仪器为英国Thermo Fisher Scientific公司生产的K-Alpha 1063型X射线光电子能谱仪。

1.3 材料的电化学性能测试

采用涂膜法制备扣式电池正极极片。按照80∶10∶10的质量之比称取正极材料、乙炔黑以及粘结剂(PVDF 900),以 N-甲基吡咯烷酮(NMP)为溶剂,置于研钵中混合均匀后,用200 μm的刀模将浆料刮涂在厚度为15 μm的铝箔上。得到的湿膜放入80℃鼓风干燥箱中干燥6 h后转移至真空干燥箱中,于120℃下真空干燥12 h。将涂有浆料的铝箔切成直径为14 mm的圆片,并在20 MPa下辊压得到正极片。另外,因为NCA材料吸水性极强,所以制作正极极片的所有过程需在空气湿度低于2%的干燥房中进行。采用CR2016型扣式对锂半电池对材料的电化学性能进行评测。具体操作过程为:以活性物质为正极,金属锂片为负极,1 mol·L-1LiPF6溶于体积之比为3∶7的碳酸乙烯酯(EC)和乙基甲基碳酸酯(EMC)为电解液,Celgard2325多孔聚丙烯膜为隔膜,将金属锂片、隔膜和正极极片按顺序依次放入电池底壳内,滴加适量电解液,然后盖上电池盖,最后压扣封装。此过程在氩气手套箱 (水含量小于1 mL·L-1)中进行。

采用LAND电池测试系统对电池进行充放电测试。恒电流充放电制度设定为:充电终止电压4.3 V,放电终止电压2.8 V。容量测试采用恒流充放电制度,0.1C充放电。循环性能测试采用恒流充放电制度,电流为0.5C。倍率性能测试以0.1C、0.2C、0.5C、1C、2C和3C进行充放电。其中C表示充放电倍率,对于NCA正极材料,设定1C=180 mA·g-1。测试环境温度为25或50℃。

使用Princeton Applied Research potentiostat/galvanostat Model 273A和Plus Solarton SI1260 impedance/gain-phase analyzer电化学综合测试仪进行循环伏安测试,扫速为0.1 mV·s-1。采用Princeton Applied Research电化学综合测试仪进行交流阻抗测试,频率范围为105~0.01 Hz,交流信号振幅为5 mV。

2 结果与讨论

2.1 材料的结构与形貌

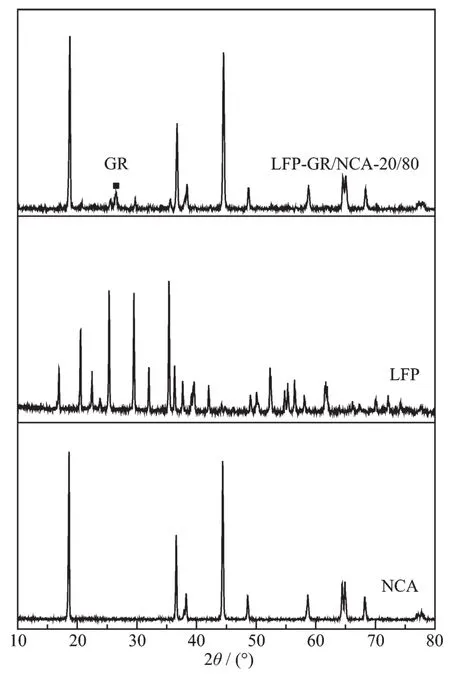

图1为NCA、LFP和代表性复合材料 (见下文)LFP-GR/NCA-20/80的XRD图。可见NCA具有α-NaFeO2型结构[19-20],空间群为R3m,且没有检测到任何杂相峰。LFP属于正交晶系的橄榄石型结构,空间群为 Pnma[21-22],也没有任何杂相。 NCA、LFP、GR三种材料复合后,各相衍射峰位置不变,仅仅观测到衍射峰相互叠加,说明在球磨过程中正极材料没有发生相的变化。另外,在26.5°处出现一个新的峰,对应的是石墨烯的(002)晶面[23],证明石墨烯存在于复合正极材料中。

采用碳硫仪测得LFP-GR/NCA-20/80样品的碳的质量分数为2.13%。由于原料商业LFP中本身碳含量为2.23%(w/w),而LFP-GR/NCA-20/80样品中LFP占20%(w/w),所以LFP中的碳含量占总质量的0.46%。除去LFP中的碳,最终在制备的LFP-GR/NCA-20/80样品中石墨烯的质量分数为1.67%。

图1 NCA、LFP和LFP-GR/NCA-20/80的XRD图Fig.1 XRD patterns of NCA,LFP and LFP-GR/NCA-20/80

图2(a~d)为 NCA、LFP、LFP/NCA-20/80 和 LFPGR/NCA-20/80的SEM图。NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80都呈现出球形形貌,大小在6~15 μm 左右。 在 LFP/NCA-20/80 复合材料中,LFP虽然均匀地分散在NCA二次颗粒表面,但球形颗粒之间也被散落的LFP所填充,降低整体复合材料的振实密度,进而影响后续电极片的压实密度。而在LFP-GR/NCA-20/80复合材料中,LFP纳米颗粒完全附着在NCA表面,明显比LFP/NCA-20/80具有更好的包覆效果。TEM图可以给出更加直观的证据:LFP/NCA-20/80的包覆厚度在400 nm左右,且有LFP粒子散落其间(图2e),而在LFP-GR/NCA-20/80中,包覆厚度降为300 nm,未观察到散落的LFP粒子或LFP粒子的团聚,显示石墨烯可以使2种正极材料结合地更加紧密(图2f)。图2(g,h)分别为LFP/NCA-20/80样品和LFP-GR/NCA-20/80样品的HRTEM图,可见在LFP/NCA-20/80样品中,包覆层边缘一部分LFP分散开来,没有完整附着在NCA上。而在LFP-GR/NCA-20/80样品中,得益于石墨烯超强的柔韧性与大的比表面积,LFP粒子附着在GR表面或包裹在GR夹层里面,在NCA球形颗粒表面形成致密的包覆层和导电网络。

图2 (a)NCA、(b)LFP、(c)LFP/NCA-20/80和(d)LFP-GR/NCA-20/80的 SEM 图;(e)LFP/NCA-20/80和(f)LFP-GR/NCA-20/80的TEM图;(g)LFP/NCA-20/80和(h)LFP-GR/NCA中LFP的HRTEM图Fig.2 SEM images of(a)NCA,(b)LFP,(c)LFP/NCA-20/80 and(d)LFP-GR/NCA-20/80;TEM images of(e)LFP/NCA-20/80 and(f)LFP-GR/NCA-20/80;HRTEM images of LFP for(g)LFP/NCA-20/80 and(h)LFP-GR/NCA-20/80

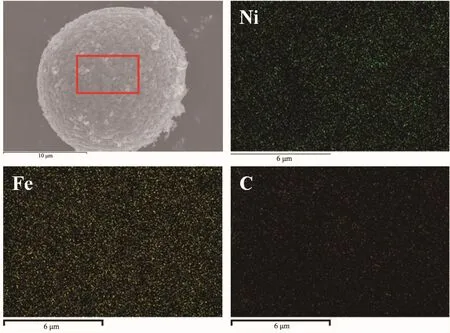

借助SEM-mapping技术探索了LFP-GR/NCA复合材料的表面元素分布。对红色方框标出的部分(图3a)进行观测发现,Ni、Fe及C元素都均匀地分布在材料表面(图3(b~d)),表明通过复合,纳米尺寸的LFP颗粒和石墨烯已经在NCA表面形成了一层均匀且致密的保护层,以此来抑制NCA与空气中的CO2和H2O的直接接触,以及充放电过程中可能发生的副反应。

经测量,NCA以及LFP原材料的振实密度分别为 2.739 和 0.514 g·cm-3,LFP/NCA-20/80 以及 LFPGR/NCA-20/80复合材料的振实密度分别为2.458和2.581 g·cm-3。在电极片的制作过程中,NCA极片采用的压实密度为3.4 g·cm-3,为保证电性能对比的一致性,同样采用3.4 g·cm-3的压实密度对LFP/NCA-20/80以及LFP-GR/NCA-20/80的电极片进行辊压。辊压后极片的表面状态如图4所示,NCA以及LFP-GR/NCA-20/80极片中样品球形颗粒保持完好,而LFP/NCA-20/80样品的电极片在辊压后颗粒已出现挤压破碎的现象。因此,在本文中NCA以及LFP-GR/NCA-20/80极片采用的压实密度为3.4 g·cm-3,LFP/NCA-20/80极片采用的压实密度为3.3 g·cm-3。由此可见,低振实密度材料的加入会降低NCA材料的振实密度,但石墨烯的存在可实现石墨烯及LFP纳米颗粒对NCA球形颗粒的紧密包裹,保持较好的球形形貌使得LFP-GR/NCA复合材料不会影响电极片制作过程中所采用的压实密度,不会对电池单体的能量密度带来工艺上的负面影响。

图3 LFP-GR/NCA-20/80的SEM-mappingFig.3 SEM-mapping of LFP-GR/NCA-20/80

图4 (a)NCA、(b)LFP/NCA-20/80和(c)LFP-GR/NCA-20/80电极片辊压后的SEM图Fig.4 SEM images of(a)NCA,(b)LFP/NCA-20/80 and(c)LFP-GR/NCA-20/80 cathodes after rolling

2.2 材料的电化学性能

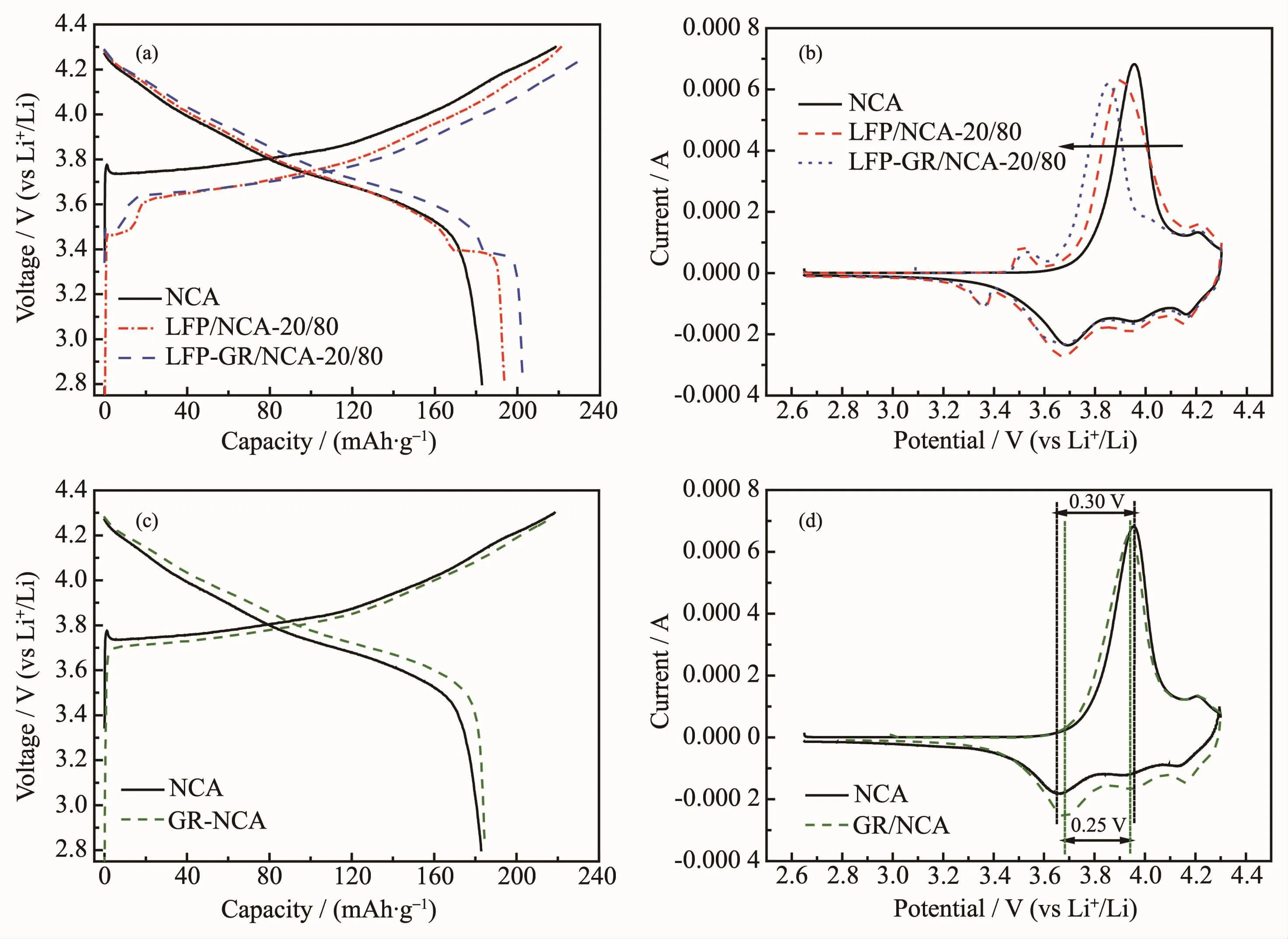

图5a 为 NCA、LFP/NCA-20/80 和 LFP-GR/NCA-20/80在0.1C倍率下、2.8~4.3 V电压范围内测得的首圈充放电曲线。从LFP/NCA-20/80以及LFP-GR/NCA-20/80的充放电曲线上可以看到位于3.5 V处的充电平台和位于3.4 V处的放电平台,对应于LFP中Fe2+/Fe3+氧化还原电对。NCA的首圈放电容量为 182.8 mAh·g-1,LFP/NCA-20/80 的首圈放电容量为193.7 mAh·g-1。在引入石墨烯后,LFP-GR/NCA-20/80的放电容量进一步提高到202.5 mAh·g-1,相较于NCA容量提高了10.8%。和LFP/NCA-20/80的充放电曲线对比可见LFP-GR/NCA-20/80不仅从3.7 V处(NCA的工作电压)开始充电曲线平台进一步降低,而且放电曲线的平台相比于NCA和LFP/NCA-20/80有很明显的上升,这说明LFPGR/NCA-20/80表面状态稳定,极化降低明显。首周CV曲线(图5b)中也证实了这一点。NCA的CV曲线中位于3.96 V处的氧化峰对应于Ni3+向Ni4+的氧化过程,此氧化峰在LFP/NCA-20/80以及LFP-GR/NCA-20/80中依次向左发生了偏移,这使得氧化峰和还原峰之间的电位差由原来的0.30 V逐步缩小到了0.19 V,氧化还原可逆性提高。这主要是因为LFP材料的充电电压平台在3.4 V,较低的工作电压使复合材料在首圈充电时生成更加稳定的SEI膜[16],稳定的SEI膜不仅可以稳固LFP包覆层[15],也可以较好地保护电极材料,减少电极材料和电解质之间的副反应,降低极化。另外,在加入石墨烯后,三者之间形成的导电网络可以提高复合材料的电子电导率,致密的包覆层也能使LFP材料和NCA材料之间的极化得到进一步降低。因此在加入石墨烯后,LFP-GR/NCA-20/80样品的充电平台电压进一步降低,峰电位差进一步缩小,意味着复合材料具有更佳的结构稳定性和可逆性[12,24]。

图5 NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80的(a)首圈充放电曲线和(b)首圈CV曲线;NCA及GR/NCA的(c)首圈充放电曲线和(d)首圈CV曲线Fig.5 (a)Initial charge and discharge profiles and(b)initial CV curves of the pristine NCA,LFP/NCA-20/80 and LFP-GR/NCA-20/80 cathodes;(c)Initial charge and discharge profiles and(d)initial CV curves of the pristine NCA and GR/NCA cathodes

作为对比,对相同石墨烯添加量的GR/NCA材料进行电化学性能测试。图5c为NCA以及GR/NCA的首圈充放电曲线。GR/NCA的首圈放电容量为184.6 mAh·g-1,相对NCA材料的首圈放电容量略有提升。从充放电曲线上可以看出,和NCA相比,GR/NCA的充电曲线平台降低,放电曲线平台上升,极化降低,与图5d中的CV曲线相对应,Ni3+/Ni4+电对氧化峰和还原峰之间的电位差由原来的0.30 V缩小到了0.25 V。由此可见,石墨烯的存在有利于降低极化,其优异的导电性也会提高材料的电导率,增大电子和离子的迁移速率[25],但很显然,石墨烯并不是提高NCA材料容量的主要原因。LFP-GR/NCA-20/80复合材料容量的提高得益于石墨烯以及LFP的同时存在:LFP构型稳定,其低的工作电压有利于生成更加稳定的SEI膜,降低界面阻抗,减少固/液界面副反应的发生,抑制Ni3+的自发还原反应以及不可逆副反应的发生,提高Ni3+的有效利用率;石墨烯稳定的二维结构为LFP的附着提供了基底,实现LFP纳米颗粒在NCA表面的致密包覆,进一步覆盖Ni3+活性位点,形成的导电网络疏通了电子和离子的传输路径,降低传荷阻抗,减小极化,提高氧化还原可逆性。

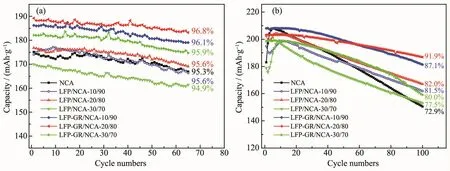

图6a为NCA、不同LFP含量的LFP/NCA复合材料和LFP-GR/NCA复合材料在0.5C倍率下的常温(25℃)循环性能曲线。0.5C下NCA材料首圈放电容量为175.1 mAh·g-1,循环65周后容量下降为166.9 mAh·g-1,容量保持率为95.3%。在LFP/NCA复合材料中,LFP/NCA-10/90、LFP/NCA-20/80 以及LFP/NCA-30/70的 0.5C首圈放电容量为 174.0、176.8和170.0 mAh·g-1,循环65周后容量分别为166.3、169.1 和 161.4 mAh·g-1,容量保持率分别为95.6%、95.6%和94.9%,其中容量和循环性能最好的是LFP/NCA-20/80,但与NCA相比,LFP/NCA-20/80在0.5C倍率首圈放电容量虽稍有提高,但常温下的循环性能改善并不明显。在LFP-GR/NCA复合材料中,LFP-GR/NCA-10/90、LFP-GR/NCA-20/80 以及LFP-GR/NCA-30/70的0.5C首圈放电容量为186.2、189.2 和 182.1 mAh·g-1,循环 65 周后容量分别为 179.0、183.2 和 174.7 mAh·g-1, 容量保持率分别为96.1%、96.8%和95.9%。其中循环性能最好的是LFP-GR/NCA-20/80,与NCA相比,其在0.5C倍率下的首圈放电容量和常温下的循环性能都有明显改善。循环性能提高主要归功于高导电性的石墨烯为LFP材料在NCA表面的附着以及颗粒间较好的分散性提供了良好的基底,提高整体结构在循环过程中的稳定性。

图6b为NCA、不同LFP含量的LFP/NCA复合材料和LFP-GR/NCA复合材料在0.5C倍率下的高温(50℃)循环性能曲线。其中,NCA、LFP/NCA-10/90、LFP/NCA-20/80和 LFP/NCA-30/70的首圈放电容量分别为 183.0、194.9、202.4、179.0 mAh·g-1,可见LFP/NCA-20/80具有最高首圈放电容量。在此之后,NCA以及不同LFP含量的LFP/NCA复合材料都经过了10圈的充放电活化过程达到了最高的放电容量,分别为 208.1、198.6、204.2、197.4 mAh·g-1。 之后的充放电过程中,NCA的容量快速衰减,循环100圈之后容量保持率仅为72.9%。LFP/NCA-10/90、LFP/NCA-20/80和LFP/NCA-30/70循环100圈之后的容量保持率分别为81.5%、82.0%及77.5%,其中LFP/NCA-20/80具有最佳的容量保持率。在LFPGR/NCA 复合材料中,LFP-GR/NCA-10/90、LFP-GR/NCA-20/80和LFP-GR/NCA-30/70的首圈放电容量分别为 208.0、203.3及 198.7 mAh·g-1。与 NCA 材料和LFP/NCA复合材料不同,含有石墨烯的复合材料容量在最初的充放电过程中保持不变,随后缓慢下降,不存在容量先升后降的过程,意味着复合材料的活化过程加快,归因于其中的导电网络有利于电子的传输与电解液的渗透。虽然LFP-GR/NCA-20/80的初始放电容量低于LFP-GR/NCA-10/90,但循环性能最佳,循环100圈之后容量仍保持在186.9 mAh·g-1,容量保持率达到91.9%,即平均每圈仅损失0.081%的容量,说明在高温条件下,LFPGR/NCA复合材料依然保持优异的循环性能,稳定性相比于LFP/NCA复合材料得到了进一步改善。总之,当LFP和NCA质量之比为 20∶80时,LFPGR/NCA复合材料在常温下和高温下均具有最佳的容量与循环性能。

图6 NCA、不同LFP含量的LFP/NCA复合材料及LFP-GR/NCA复合材料的循环性能:(a)25和(b)50℃Fig.6 Cycling performance of NCA,LFP/NCA composites and LFP-GR/NCA composites with different LFP contents at(a)25 and(b)50℃

图7 NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80的倍率性能Fig.7 Rate performance of NCA,LFP/NCA-20/80 and LFP-GR/NCA-20/80 cathodes

图7为 NCA、LFP/NCA-20/80和 LFP-GR/NCA-20/80在不同的充放电电流密度下的倍率性能曲线。可见LFP-GR/NCA-20/80具有比NCA以及LFP/NCA-20/80更高的放电比容量,与之前的循环性能测试结果是一致的。当电流密度从0.1C不断增加3C时,NCA材料和复合材料的放电比容量均缓慢降低,这主要是由于在放电过程中,放电时间主要受放电平台影响的缘故。当放电电流较小时,电解液中的锂离子可以有效进入到电极材料内部进行充分氧化还原反应,表现出较高的比容量;当电流密度增大后,电解液中的锂离子不能有效进入到电极材料内部,仅在电极表面进行氧化还原反应,降低了活性材料的利用率,比容量下降。其中NCA在0.1C,1C,3C时可逆放电比容量分别为182.9,161.7,140.8 mAh·g-1。相较于 NCA,LFP/NCA-20/80 在低倍率下的放电比容量较高,在0.1C时可逆放电比容量为192.5 mAh·g-1。在高倍率的充放电条件下,LFP/NCA-20/80的放电比容量与NCA相当,其在1C时可逆放电比容量为162.5 mAh·g-1,3C时可逆放电比容量为141.6 mAh·g-1。而无论是在低倍率还是高倍率下进行充放电,LFP-GR/NCA-20/80都具有更高的放电比容量。其中0.1C,1C,3C时可逆放电比容量分别为 202.5,179.2,160.5 mAh·g-1。 而且当放电倍率从3C回到0.1C时,LFP-GR/NCA-20/80的可逆比容量能够恢复到207.9 mAh·g-1,甚至高于0.1C初次测试的结果,容量恢复率为102.7%。而NCA和LFP/NCA-20/80在相同条件下的容量恢复率分别为96.0%和97.1%,这说明LFP-GR/NCA-20/80具有比较好的容量恢复特性。以上数据表明石墨烯的存在使得LFP-GR/NCA复合材料在倍率性能方面相较于NCA材料以及NCA/LFP材料具有明显的优势。这是由于石墨烯具有优异的导电性,可实现电子的快速传递,改善电池的倍率性能;同时更加紧密的包覆层也会增强高倍率放电时材料的结构稳定性。

2.3 交流阻抗分析

图8 NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80在不同状态下的交流阻抗图谱Fig.8 Nyquist plots of NCA,LFP/NCA-20/80and LFP-GR/NCA-20/80 cathodes at different states of charge

表1 NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80在不同状态下的Rct和Rsf值Table 1 Rctand Rsfof the pristine NCA,LFP/NCA-20/80 and LFP-GR/NCA-20/80 cathodes at different states of charge

为了进一步研究NCA材料、LFP/NCA复合材料以及LFP-GR/NCA复合材料的充放电机制,对扣式电池的初始状态以及满电态分别进行了电化学阻抗谱测试和分析(图8和表1)。以NCA、LFP/NCA-20/80以及LFP-GR/NCA-20/80作为正极材料的新鲜电池(0%SOC,state of charge)的阻抗曲线中只出现了一个阻抗弧,对应电极/电解质界面的电荷传递过程。当电池充电至4.3 V达到满电态时(100%SOC),阻抗曲线中出现了2个阻抗弧,在高频区出现的阻抗弧对应的是SEI膜的形成,记为Rsf,在低频区出现的阻抗弧对应电极/电解质界面的电荷传递过程,记为Rct[26-27]。从表1中的阻抗数值可以发现,由于表面疏松的包覆层一开始并不利于电子在LFP与NCA之间的转移,LFP/NCA-20/80在初始状态的电荷转移电阻Rct甚至高于未改性的NCA。而LFP-GR/NCA-20/80具有最低的电荷转移电阻Rct,说明石墨烯可以提高复合材料整体的导电率,增大电子迁移速率。当经过一段时间的活化过程,在满电态下测试电池阻抗可以发现,LFP/NCA的Rct显著小于NCA。因为在充放电循环过程中,电极/电解质界面生成了SEI膜,LFP/NCA复合材料生成SEI膜的Rsf值降低,有利于阻隔电极与电解液的进一步接触,抑制电解液与电极之间的副反应。而满电态的LFP-GR/NCA-20/80电池中则表现出了更低的Rct值和Rsf值,阻抗值大幅度降低。

通过对比可以发现,LFP-GR/NCA复合材料具有比LFP/NCA复合材料和NCA材料更加稳定的电极结构。石墨烯对LFP的包夹能够使其更加牢固地包覆于NCA表面,防止包覆层的脱落,抑制充放电过程中发生的副反应。复合材料中形成的导电网络可缩短离子及电子的扩散距离,从而提高电极材料的比容量、循环性能和倍率性能。

2.4 XPS能谱分析

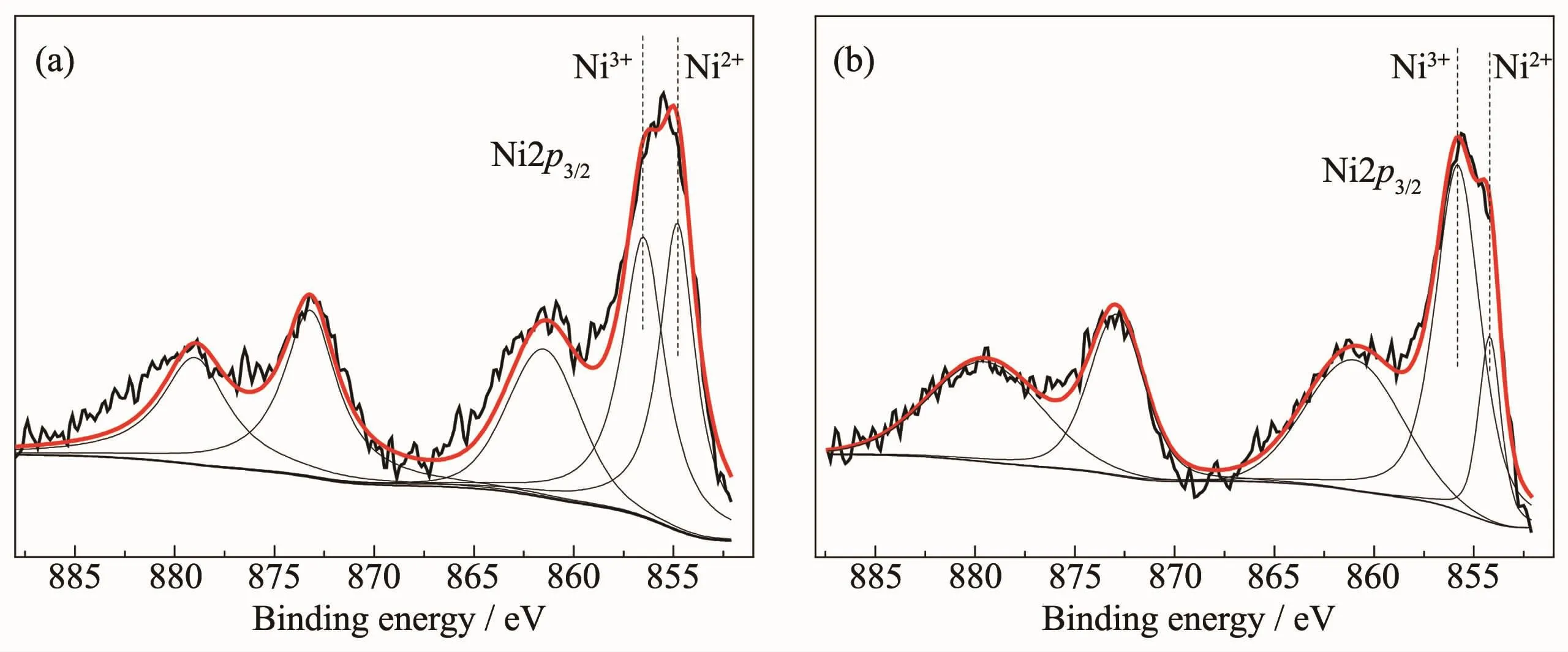

将在50℃下循环100周的电池拆开,刮下极片上的正极材料,分别对NCA以及LFP-GR/NCA-20/80进行XPS分析,结果如图9所示。NCA的XPS图谱中的Ni2p3/2信号可以用位于856和854 eV处的峰拟合,分别对应于Ni3+和Ni2+。Ni3+来源于NCA材料,而Ni2+则来源于副反应所产生的不可逆的NiO相。可以发现NCA循环100圈后,Ni2+峰的峰强略高于Ni3+峰的峰强[28-29]。LFP-GR/NCA-20/80的XPS图谱则显示,循环100圈后,Ni3+峰的强度明显高于Ni2+。说明LFP-GR/NCA-20/80在充放电循环过程中产生的NiO相减少,副反应得到较好的抑制,活性物质利用率提高,容量增加;相应地,副反应过程中释放的氧气也较少,安全性能更高[30]。

图9 NCA和LFP-GR/NCA-20/80在50℃下循环100周后材料的XPS能谱图Fig.9 XPS of NCA and LFP-GR/NCA-20/80 cathodes after 100 cycles at 50℃

3 结 论

在LFP/NCA复合材料的基础上进行进一步改进,采用两步干混-球磨方法制备了LFP-GR/NCA复合材料,复合材料中石墨烯的质量分数为1.67%。SEM和TEM结果表明石墨烯的存在使LFP粒子或附着在GR表面或包裹在GR夹层里面,构成导电网络,实现LFP纳米颗粒在NCA球形颗粒表面的完全包覆,形成一层致密的包覆层。电化学性能测试表明,与LFP/NCA复合材料相比,LFP-GR/NCA复合材料可进一步加快NCA材料氧化还原反应的动力学过程,降低阻抗,实现电子的快速传输。在不同LFP含量的复合材料中,当LFP和NCA质量之比为20∶80时,样品具有最佳的电化学性能:0.1C下首周放电容量达到202.5 mAh·g-1,相较于NCA容量提高了19.7 mAh·g-1,在大倍率3C条件下充放电,容量仍然可保持在160.5 mAh·g-1。同时,材料循环性能得到改善,特别是在高温50℃下,LFP-GR/NCA-20/80由于导电网络的存在大大缩短活化过程,0.5C 放电克容量为 203.3 mAh·g-1,100 次循环后保持 186.9 mAh·g-1,容量保持率为 91.9%,较NCA和LFP/NCA-20/80分别提高了19.0%和9.9%。高温循环后极片的XPS结果表明,LFP-GR/NCA复合材料中NiO相减少,说明副反应得到明显抑制,从而提高了材料的安全性能。上述结果表明,石墨烯的存在有利于实现LFP纳米颗粒在NCA表面的致密包覆,形成一层保护层。低工作电压LFP材料的存在有利于生成更加稳定的SEI膜,减少副反应的发生,提高活性物质的有效利用率,实现优异的容量特性和循环特性。NCA、GR、LFP三者之间形成的导电网络有利于电子的快速渗透和传输,加快电化学反应的动力学过程,从而提高电化学性能。