基于双热阻模型的典型芯片封装热分析及评估方法

2018-08-01申海东张泽陈科雯欧永

申海东,张泽,陈科雯,欧永

(1. 工业和信息化部电子第五研究所,广州 510610;2. 广东省电子信息产品可靠性技术重点实验室,广州 510610;3. 电子信息产品可靠性分析与测试技术国家地方联合工程中心,广州 510610;4. 广东省智能机器人可靠性工程技术研究中心,广州 510610;5. 泰州赛宝工业技术研究院有限公司,江苏 泰州 225500)

如何有效地发现、解决封装芯片的散热问题是封装技术发展的研究方向之一,随着电子产品的小型化和高性能化,电子产品组装密度越来越高,而面临的处理任务也越来越复杂,导致在日益减少的封装尺寸下,单位面积的功率迅速增加,这对封装技术提出了更高的要求[1-2]。为了研究芯片的散热问题,国内外相关学者在借助热仿真技术解决产品的热设计问题方面做了大量应用研究[3-5],然而在应用仿真技术时,如何建立准确合理的仿真模型,是困扰仿真技术顺利实施的问题之一。如果详细了解芯片的内部结构和封装工艺,建立接近实际的芯片详细结构热模型,则建模难度大,计算资源需求高,且往往芯片封装内部的结构由于厂家的保密性原因很难获得详细参数。也有较多学者研究分析了热阻网络模型的建模方法[6-9],该方法能最大程度反映器件的实际热流路径,但该方法需要建立多个热阻模型,参数获取难度较大,较难在工程应用中推广。因此,目前开展的建模方式中,大多采用“集总参数法”对元器件进行简化建模[10],该方法简单快速,但该建模方法应用存在一定局限性,尤其对于热导率分布不均匀器件,其仿真误差相对较大。

基于此,文中研究分析了基于双热阻模型的典型芯片封装的建模方法,并基于项目案例进行了实际应用。与集总参数法的仿真结果进行了对比评价,分析了双热阻模型建模仿真方法的优越性。

1 芯片散热相关理论简介

1.1 传热基本理论

任意两个不同物体之间以及同一物体间的不同温度区域都会存在热量传递现象,传热学研究的核心内容为热量传递的规律。热量传递的三种方式为热传导、热对流和热辐射,分别遵循傅里叶定律、牛顿冷却定律和斯蒂芬-玻尔兹曼定律。

1.2 芯片的散热方式

一般而言,封装芯片的散热方式也包含了上述三种热传递形式,即热传导、热对流和热辐射三种方式。不同环境下,其主要散热形式存在差异。对于自然冷却的封装芯片而言,其主要传热形式为热传导;对于强迫风冷设备中的典型封装芯片,主要传热形式为热对流;对于特殊的太空环境而言,此时其主要传热形式为热传导和热辐射。当然其主要散热形式和具体的热设计措施有关,不存在通用的规律。图1所示为典型封装芯片的传热路径。

2 热阻理论及元器件建模方法

2.1 集总参数法

集总参数法即设置物体内部单一导热率,认为物体温度均匀一致的近似分析方法。该方法简单、易操作、所需信息少,适用于一般元件,例如电阻、电感等。对于器件而言,由于封装内部结构、材料的不同,导致封装不同方向导热率会有较大差异。采用集总参数法建模,则仿真误差可能相对较大,后续会作具体对比分析。

2.2 双热阻模型建模法

2.2.1 热阻简介

热阻表示介质吸收1 W热量后对应的温升,单位为 K/W 或℃/W。热量在物体内部以热传导的方式传递,与电阻定义类似,热阻与介质的材料参数和几何参数存在关系式:

式中:R为热阻;λ为平板物体材料热导率;A为平板垂直于热流方向的截面积;b为平板在传热路径上的厚度。

2.2.2 双热阻模型的定义

对于典型芯片封装而言,主要的封装热阻包括Die结到环境(Junction-to-Ambient)的热阻 Rja,结到壳(Junction-to-Case)的热阻Rjc和结到板(Junction-to-Board)的热阻 Rjb。其中 Rja与器件所处的环境有关,且器件规格书中的规定值一般为生产商基于标准环境测试[11]所得。而往往实际应用环境和标准测试环境差别较大,Rja很难应用于芯片结温预计,更多地应用于不同封装芯片间的横向比较,定性对比不同封装芯片的散热能力。因此,在实际应用时,更多地采用结壳热阻Rjc和结板热阻Rjb评价器件的散热能力,由此便产生了双热阻模型。

在建立双热阻模型时一般作如下假设。

1)结点热量仅存在两条散热途径:通过上表面传递到空气中或散热器上,通过下表面传递到 PCB板上。

2)上下表面为等温面,不发生热量传递。

3)侧面为绝热面,即结点热量不通过侧面传递。

双热阻模型如图3所示,包括3个节点,2个热阻。其中3个节点为分别为壳节点、结节点(Die 功耗产生的位置)和板节点,其代表了芯片的主要传热路径。

对于双热阻模型中的热阻值都能通过对应的实验测试得到,其中Rjb的测试标准依据JESD 51-8[12-13],Rjc的测试标准依据 JESD 51-12[14]。由此便可以构建芯片的双热阻模型,且一般器件生产商会在规格书中给出这三个参数,从而极大地降低了双热阻模型在热仿真试验中的应用难度。

3 应用

3.1 元器件建模

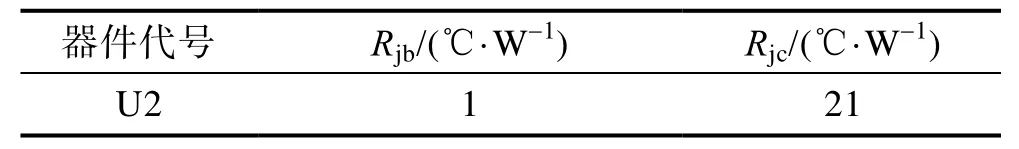

文中以某公司 ECU上器件 U2为例,基于上述两种不同方法建立了元器件热仿真分析模型。其中基于集总参数法,器件为塑封材料,选用材料为软件器件库中Typical Plastic Package(典型塑封材料),材料参数见表1(其中热容参数仅影响瞬态计算结果)。基于双热阻模型的建模方式,需要获取器件相应热阻值,根据U2器件的Datasheet查找到该器件的热阻值见表2。

表1 材料参数

表2 U2热阻值

基于上述参数,建立元器件的等效模型如图4所示。从图4b中可以看出,基于双热阻模型的U2热仿真模型明显分为上下两层,表示为不同的热阻材质;而基于集总参数的等效模型则为一个整体等效块。该项目中,整个产品结构为全密闭机盒,该器件的散热方式除通过PCB板散热,另外在器件上表面有导热垫与外壳相连,借助外壳进行散热,如图5所示。

3.2 仿真环境建模

为了对比分析仿真结果的准确性,开展了温度实测试验,为了保证环境温度的稳定性,该实测试验在高温试验箱中开展,环境温度为90 ℃。试验由产品生产商负责开展,采用热电偶贴装监控U2器件的焊盘温度和壳温,且在进行仿真分析时发现是否准确构建试验箱等效模型,对仿真试验结果影响较大。图6a为高温试验箱示意图,产品件仅作为位置示意,用于保证仿真模型的摆放位置和实测一致,不代表实际产品。构建的试验箱等效模型如图6b所示。

3.3 结果分析与评价

3.3.1 实测环境建模

当产品位于试验箱进行实测试验时,由于目前绝大数试验箱的工作原理是通过对气体加热制冷从而对箱内温度进行控制,因此试验箱内部存在一定的风速,由此导致产品的外壳散热方式由自然对流转化为强迫对流。如果在仿真计算中仅控制环境温度为 90℃,而忽略试验箱内部风速的影响,则计算结果误差较大。未考虑试验箱环境时,其元器件温度如图7所示,元器件温度对比见表3。由结果可知,器件温度明显偏高,仿真误差较大。

表3 U2温度对比

3.3.2 不同建模方式试验

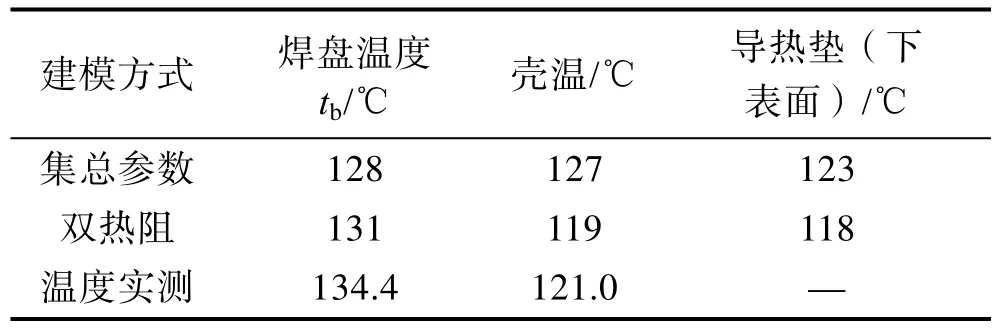

该项目环境温度为90 ℃,经过仿真计算,在保证其他条件一致的情况下获得两种不同建模方式下的计算结果见表4,器件分布云图如图8所示。

表4 器件温度对比

由仿真结果可得,基于双热阻建模方法的器件U2焊盘温度为131 ℃,壳温为119 ℃,导热垫下表面温度为118 ℃,器件焊盘温度与壳温、导热垫温差较大。依据 U2元器件规格书,结壳热阻 Rjc为21 ℃/W,结板热阻Rjb为1 ℃/W,差距较大。U2器件主要通过 PCB板散热,热仿真结果也较好地反映了器件的实际热分布。且由图 8a可知,焊盘温度相对较高,应加强U2器件PCB区域的散热能力,降低器件焊盘温度,缩小与封装上表面温差。

基于集总参数建模方法的器件焊盘温度为128 ℃,壳温为127 ℃,导热垫下表面温度为123 ℃,三者温差较小,整体误差相对较大。另一方面,由U2器件温度分布云图8b也可发现,U2整体温度趋近一致,与器件的实际热分布误差较大,从而难以准确评价器件的散热措施的有效性。

综上所述,基于双热阻模型的建模方法,器件仿真温度准确性更高,且能较好反映器件的实际热分布,从而能更好地评价器件的散热措施,发现热设计缺陷。而集总参数法在文中的应用项目中,器件的仿真温度误差相对较大,尤其是器件壳温误差较大,且器件仿真温度分布云图也与实际情况差异较大,难以准确评估器件的散热措施是否合理。

4 结论

1)简述了元器件集总参数建模法和双热阻模型的概念界定。

2)研究分析了双热阻模型的建模方法和应用范围。

3)以某ECU为例分别建立了U2器件的双热阻模型和集总参数模型,并对比评估了两者热仿真结果的准确性。

4)建立了考虑试验箱环境和不考虑试验箱环境的仿真模型,并对仿真结果进行了评价。