掺烧贫煤超超临界塔式锅炉降低NOx的技术和应用

2018-07-31顾卫东

顾卫东

( 江苏新海发电有限公司,江苏 连云港 222023)

0 引言

某电厂的1000 MW 1号机组锅炉为上海锅炉厂生产的超超临界直流炉,设计煤种为烟煤,脱硝装置SCR的入口烟气NOx质量浓度保证值为350 mg/m3。由于实际运行中掺烧质优价廉的贫煤,SCR入口烟气NOx质量浓度为450 mg/m3左右,不利于氮氧化物达标排放。

为了在掺烧贫煤条件下实现氮氧化物超低排放,2016年4—6月份1号机组实施了锅炉低氮燃烧改造,取得了良好的效果。

1 低氮改造必要性分析

1.1 设备概况

1号炉于2012年11月建成投运,为3049 t/h超超临界螺旋管圈直流炉,单炉膛塔式布置,四角切向燃烧,摆动喷嘴调温,平衡通风,全钢架悬吊结构,露天布置,刮板捞渣机固态排渣。炉后尾部烟道布置1台SCR脱硝反应器,脱硝反应器下方布置2台三分仓容克式空气预热器,采用中速磨冷一次风机直吹式制粉系统,配置6台中速磨煤机(A、B、C、D、E、F),锅炉最大连发量(BMCR)工况时,5台投运,1台备用。

锅炉原采用上海锅炉厂第二代引进型低NOx同轴燃烧系统(LNTFS)[1],燃烧方式为为四角切圆燃烧,LNTFS的主要组成件包括:紧凑燃烬风(CCOFA),可水平摆动的分离燃烬风(SOFA),预置水平偏角的辅助风喷嘴(CFS)和强化着火煤粉喷嘴(EI)。主燃烧器分三段布置,由下至上依次为A、B、C、D、E、F层燃烧器,分离燃烬风一段六层布置,风量占总风量的23%。

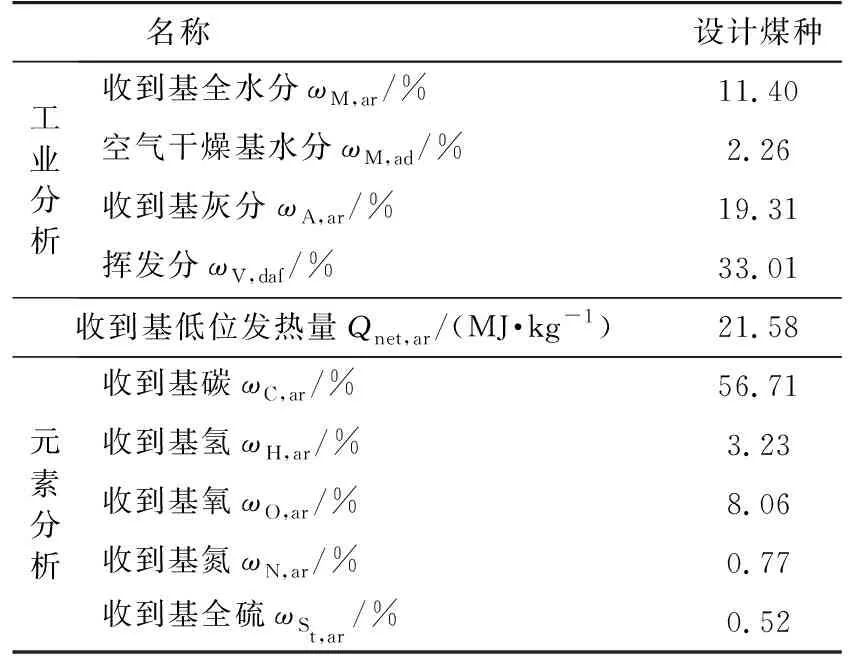

按照锅炉技术协议,设计煤种(见表1)、BMCR工况下SCR入口处NOx质量浓度不超过350 mg/m3(标准状态下,下同)。

表1 锅炉设计煤种煤质分析Tab.1 Property data of designed coal

1.2 改造前SCR入口NOx浓度

为提高煤炭掺配掺烧的效益,电厂每年合同采购低硫、高发热量的潞安贫煤约1000 kt,用于1号炉C、D层燃烧器掺烧;B、E、F层燃烧器使用石炭3、伊泰4、平九混等烟煤。由于贫煤的掺入,实际使用煤种(掺配煤种煤质分析见表2)与设计煤种存在较大差异,与此对应,SCR入口NOx质量浓度达450 mg/m3以上[2-4],比锅炉性能保证值高100 mg/m3以上。

表2 掺配煤种煤质分析Tab.2 Property data of designed coal

化验指标潞安贫煤石炭3伊泰4平九混全水分ωM,t/%8.60水分 ωM,ad/%1.113.483.812.58灰分ωA,ar/%16.9222.7718.829.14挥发分ωV,daf/%14.0435.693940.17全硫ωSt,ad/%0.330.450.571.59低位发热量 Qnet,ar/(MJ·kg-1)25.6220.1521.32 19.27

电厂通过试验确认:在煤场将潞安贫煤与烟煤混合的掺配方式下,掺配煤特性倾向于贫煤,不利于降低NOx质量浓度[5]。为此,实际运行中一般采用炉内掺烧配煤的方式。

为了全面评估燃用实际煤种条件下1号炉NOx排放情况,2015年对1号炉做了一次NOx排放摸底试验,采用上5台磨煤机运行方式,其中C、D磨为贫煤,B、E、F磨为烟煤。试验报告表明:1号炉SCR入口NOx质量浓度在450~550 mg/m3。

因此,掺烧贫煤条件下1号炉SCR入口NOx浓度严重偏高,难以实现氮氧化物超低排放,并对机组长期稳定运行造成不利影响。

1.3 锅炉低氮改造必要性分析

1.3.1 改造是实现NOx超低排放的需要

根据江苏省政府文件,到2017年年底,全省100 MW及以上燃煤机组大气污染物排放浓度基本达到燃机排放标准,即在基准氧含量6%的条件下,烟尘、二氧化硫、氮氧化物排放的质量浓度分别不高于10 mg/m3,35 mg/m3,50 mg/m3。

而历史数据表明,1号炉各层燃烧器均燃用烟煤条件下,部分运行工况的SCR入口NOx质量浓度高于350 mg/m3,实现氮氧化物超低排放难度较大。特别是,电厂为了降低燃料成本每年需要掺烧1000 kt潞安贫煤(主要用于1号炉),在此条件下1号炉SCR入口NOx质量浓度达450~550 mg/m3,三层催化剂条件下氮氧化物排放浓度也难以达到超低排放标准。

1.3.2 改造是机组安全经济运行的需要

1号炉低氮改造后,SCR入口NOx质量浓度可由350 mg/m3(全烟煤条件下)降至300 mg/m3(掺烧贫煤条件下),每年不仅可掺烧500 kt质优价廉的贫煤,还可减少液氨消耗375 t。

而若不实施低氮燃烧改造,由于SCR入口NOx浓度高,为了提高脱硝效率,势必增加喷氨量并造成氨逃逸率升高,使SCR下游空预器传热元件硫酸氢铵沉积堵塞的风险增大,影响机组安全经济运行。

2 锅炉低氮改造可行性分析及改造方案

2.1 可行性分析

2.1.1 降NOx原理

空气分级燃烧,即将燃烧所需的空气分阶段送入炉膛,可以实现NOx降低[5-8]。

第一阶段,将70%~75%的空气送入燃烧器,使煤粉在缺氧条件下燃烧,抑制燃料型NOx的产生。第二阶段,将燃烧所需空气的剩余部分通过燃烬风喷口送入炉膛,使煤粉完全燃烧,此时由于火焰温度偏低,不会有大量NOx生成。

空气分级燃烧分为轴向分级燃烧和径向分级燃烧。轴向分级燃烧指在距燃烧器上方一定位置处开设一层或多层燃烬风喷口,将助燃空气沿炉膛轴向(即烟气流动方向)分级送入炉内,使燃料的燃烧过程沿炉膛轴向分级分阶段进行。径向分级燃烧指将二次风射流轴线向水冷壁偏转一定角度,形成一次风煤粉气流在内,二次风在外的径向分级燃烧。

2.1.2 降NOx技术措施

根据空气分级燃烧降NOx原理,结合其他电厂成功改造经验和运行情况,本次改造采用高级复合空气分级低NOx燃烧系统[9-16]。该系统将原来的一段式分离燃烬风改为两段式分离燃烬风,进一步增大燃烬距离,实现炉内空气分布的最优化,抑制NOx生成。通过高位燃烬风、低位燃烬风两段式空气分级将炉膛划分为主燃区、还原区、燃烬区Ⅰ、燃烬区Ⅱ4个功能区如图1所示。

图1 高级复合空气分级低NOx燃烧系统Fig.1 Advanced hybrid air-staged low-NOx combustion system

(1) 主燃区。煤粉燃烧的主要区域,整个炉膛的大部分热量在该区被释放出来,煤粉在主燃区着火、燃烧,释放出煤粉中大部分氮元素,生成NOx及HCN/NHi等中间产物。

(2) 还原区。主燃烧器上部到低位燃烬风之间的区域,主燃区生成的NOx与HCN/NHi等中间产物发生还原。

(3) 燃烬区Ⅰ。部分燃烬风喷射进入炉膛,促进煤粉的进一步燃烧,同时保持该区域还原性气氛,抑制并还原该区域NOx。

(4) 燃烬区Ⅱ。剩余的燃烬风喷入炉膛,并在该区造成富氧状态,以促进剩余煤粉的燃烬。

该系统的技术特点主要有:

(1) 采用两段分离燃烬风设计,实现空气轴向分级,保证炉内空气分布的最优化,降低NOx排放;提高了空气分级燃烧对煤种的适应性;燃烬风水平摆动作为调整烟温偏差的有效手段;燃烬风上下摆动,可控制燃烧中心,调整炉膛出口烟温。

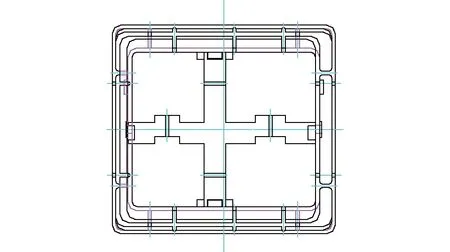

(2) 采用预置水平偏角的辅助风喷嘴(CFS)设计,如图2所示,水平方向推迟一次风煤粉与二次风的混合,实现空气径向分级,降低NOx生成;同时二次风与一次风正切一定角度,形成“风包粉”的流场结构,减少灰渣在水冷壁上的沉积;在四周水冷壁形成富氧区,提高灰熔点温度,减轻结渣,并降低高温腐蚀倾向[20]。

图2 预置水平偏角的辅助风喷嘴Fig.2 CFS system

(3) 高级复合空气分级低NOx燃烧技术有效地将轴向分级燃烧和径向分级燃烧进行复合,在保证NOx低排放的同时,能够有效保证近水冷壁区域的氧量,防止炉膛结渣和高温腐蚀。

2.1.3 同型号锅炉解决相似问题采用的技术

江苏南通电厂1000 MW机组塔式炉燃烧系统采用高级复合空气分级技术,设计煤种为烟煤。实际运行中燃用烟煤,SCR入口NOx质量浓度为150~200 mg/m3。NOx排放浓度低,水冷壁无明显高温腐蚀现象。

谏壁发电厂1000 MW13号机组塔式炉燃烧系统采用高级复合空气分级技术进行改造:在原分离燃烬风上方增加一段三喷口分离燃烬风;缩小二次风通流面积,调整二次风的偏转角度;更换主燃烧器区域一次风煤粉喷嘴、喷管及弯头;更换主燃烧器二次风门。13号炉燃用烟煤和褐煤,改造后SCR入口NOx质量浓度低于200 mg/m3,飞灰可燃物含量在1%左右,无高温腐蚀等负面作用。

河南新密电厂1000 MW 3号机组塔式炉采用典型低NOx同轴燃烧系统(LNTFS),设计煤种为低挥发贫煤,燃烧器采用百叶窗水平浓淡强化着火喷嘴,稳燃效果良好,NOx排放质量浓度约450 mg/m3,水冷壁无高温腐蚀现象。

江苏南通电厂、谏壁发电厂的运行情况表明:高级复合空气分级技术对降低NOx排放效果显著。河南新密电厂3号机组运行情况表明:燃用贫煤条件下,百叶窗水平浓淡强化着火喷嘴可兼顾稳燃和低NOx排放,无水冷壁高温腐蚀问题。因此,电厂改造中将参考上述技术。

2.2 改造方案

2.2.1 改造原则

锅炉低氮改造中遵循以下原则:(1) 改造后C层燃烧器燃用潞安贫煤,其他燃烧器燃用烟煤;(2) 采取防止水冷壁高温腐蚀技术措施措施,保证改造后高温腐蚀的风险不增加;(3) 改造后低负荷稳燃能力不降低。

2.2.2 改造目标

锅炉低氮改造中,在遵循上述改造原则的前提下,应达到以下目标:

(1) 在锅炉燃烧实际煤种(C层贫煤,其它层烟煤)条件下,各工况运行时锅炉SCR进口NOx质量浓度≤300 mg/m3(基准氧含量6%),CO体积浓度不大于100 μL /L,飞灰和炉渣可燃物含量均不大于1.5%,BMCR工况下锅炉效率不小于93.96%;(2) 在锅炉运行变工况时, 锅炉主汽压、再热器压力波动不超过0.3 MPa,汽温波动不超过±4 ℃;(3) 任何工况下炉内温度场均无异常变化,不发生管壁超温和主、再热蒸汽超温或温度偏差增大现象,也不发生主、再热蒸汽温度较改造前下降现象;(4) 机组AGC速率、控制系统满足要求。

2.2.3 改造方案

改造采用高级复合空气分级低NOx燃烧系统。具体改造方案如下:

(1) 如图3所示,原分离燃烬风燃烧器保留,并在其上方增加一段新的3层喷口分离燃烬风。改造后,总的分离燃烬风风量占总风量的比率将提高到40%左右。该措施可提高分离燃烬风风量,降低主燃区过量空气系数,同时适当延长了煤粉在还原区的停留时间,达到降低锅炉NOx排放的目的。

图3 改造前、后分离燃烬风Fig.3 OFA before and after post retrofit

(2) 如图4—5所示,C、D、E、F层一次风喷口由EI型改为强化着火的水平浓淡式WR型喷口,以提高稳燃能力(特别是低负荷稳燃能力);更换B层微油点火燃烧器喷嘴和喷管;更换A层燃烧器喷嘴。

图4 改造前一次风喷口Fig.4 Primary airvent before the retrofit

图5 改造后一次风喷口Fig.5 Primary airvent after the retrofit

(3) 更换主燃烧器区域全部二次风喷口,缩小二次风通流面积;调整偏置二次风的偏转角度;

(4) 更换主燃烧器二次风门,提高其精确控制风量的能力;

(5) 原主燃烧器箱壳、水冷套、支吊设备等均利旧。

3 实施过程及运行调整措施

3.1 实施过程

2015年11月通过招标确定由上海电气总承包。2016年3月26日1号机组停机实施超低排放改造,3月27日低氮改造施工人员入场,4月22日完成燃烧器拆除,4月26日水冷壁及水冷套酸洗后开始吊装,5月8日完成燃烧器安装和切圆找正,5月15日完成钢结构平台和支吊架安装,5月22日完成水冷壁及水冷套安装,6月5日完成所有安装工作,6月9日完成一次风调平和动力场试验,6月17日机组启动,6月18日机组并网。

3.2 运行调整措施

(1) 适当提高C磨煤粉细度。C磨改烧贫煤后,尽量提高C磨煤粉细度,在提高稳燃性和降低飞灰可燃物含量的同时,为降低NOx排放创造良好条件。

(2) 高硫烟煤一般用于下层燃烧器。高温腐蚀受温度影响大,多发生于上层煤粉燃烧器和燃烬风之间的还原区,而下层煤粉燃烧器区域温度较低,发生高温腐蚀风险小。因此,为了降低高温腐蚀风险,改造后高硫烟煤一般用于下层煤粉燃烧器。

4 改造效果与效益分析

4.1 改造效果

4.1.1 NOx排放情况

改造后,1号机组SCR入口NOx质量浓度均值2016年7月为257 mg/m3,8月份为190 mg/m3,9月份为204 mg/m3。显然,改造后SCR入口NOx质量浓度大幅降低,液氨耗量随之大幅下降。

4.1.2 稳燃能力

改造后,机组低负荷(400~500 MW)燃烧稳定,无火检闪烁现象,低负荷稳燃能力良好。

4.1.3 主燃烧器区域H2S浓度

前墙B侧和后墙A侧在靠近E层、C层、A层燃烧器部位均设有测孔(共6个)。运行中通过上述测孔实测,800 MW负荷时E层、C层、A层燃烧器区域H2S平均质量浓度约115 mg/m3,处于较低水平,因此产生水冷壁高温腐蚀的可能性很小。H2S质量浓度测量数据见表3。

4.1.4 性能验收

2016年9月20—21日,进行锅炉低氮改造后性能试验[21](C磨贫煤,其他磨烟煤的条件下),试验结果如下:

表3 H2S浓度测量数据Tab.3 The measurement data of H2S

(1) 1000 MW时,BCDEF磨运行,锅炉效率为94.02%(修正后),飞灰可燃物含量为1.1%,SCR入口NOx质量浓度为285 mg/m3(折算后),SCR入口CO质量浓度为9 mg/m3,主汽温604 ℃,再热汽温602 ℃;

(2) 800 MW时,BCDEF磨运行,锅炉效率为94.06%(修正后),飞灰可燃物含量为1%,SCR入口NOx质量浓度为257 mg/m3(折算后),SCR入口CO质量浓度为9 mg/m3,主汽温604 ℃,再热汽温600 ℃;

(3) 600 MW时,CDEF磨运行,锅炉效率为94.44%(修正后),飞灰可燃物含量为0.6%, SCR入口NOx质量浓度为293 mg/m3(折算后),SCR入口CO质量浓度为9 mg/m3,主汽温603 ℃,再热汽温583 ℃。

4.1.5 改造前后技术指标对比

改造前后技术指标对比如表4所示。

表4 技术指标对比Tab.4 Comparison of technical indexes

4.2 经济效益分析

改造效益主要体现在以下几个方面:

(1) 改造后NOx实现超低排放,意义重大。低氮改造后,在C层燃烧器燃用贫煤条件下可将SCR入口NOx质量浓度控制在300 mg/m3以下,保证氮氧化物实现超低排放,机组可正常发电上网,并享受超低排放补贴电价0.01元/(kW·h),具有良好环境效益、社会效益和经济效益。

(2) 改造后年节省燃煤成本1500万元。改造后,在NOx超低排放的前提下,每年可掺烧潞安贫煤500 kt,由于潞安贫煤市场价比低硫烟煤低30元/t(若不买潞安煤则需买低硫烟煤以满足脱硫需要),故改造后每年可以减少燃料成本1500万元,直接经济效益1500万元。工程总投资为1250万元,故改造后一年内即可收回全部投资。

(3) 改造后年节省液氨费用113万元。改造后,SCR入口NOx质量浓度由350 mg/m3(全烟煤条件下)降至300 mg/m3(掺烧贫煤条件下),每年可减少液氨消耗375 t(按年运行6000 h计),液氨约3000元/t,故每年可节省液氨费用约113万元。

(4) 其他效益。改造后, SCR下游空预器传热元件硫酸氢铵腐蚀堵塞的风险降低,催化剂使用寿命相对提高。

5 结语

1号机组采用高级复合空气分级低NOx燃烧系统对原有燃烧系统进行了改造,改造后在掺烧贫煤条件下将SCR入口NOx质量浓度由450~550 mg/m3降低到300 mg/m3以下,保证了机组氮氧化物实现超低排放,锅炉效率高于93.96%,飞灰可燃物含量低于1.5%,安全经济效益显著,值得存在相似问题的电厂借鉴。