复合绝缘子断串原因分析及防范措施

2018-07-31李鸿泽

李鸿泽

( 国网江苏省电力有限公司, 江苏 南京 210024)

0 引言

复合绝缘子因其耐污闪性能好、重量轻、运行维护方便等优点,在高压输电线路中得到了广泛应用[1-3]。伴随着近年来输电线路复合化趋势,复合绝缘子在电网中使用比例逐步增大。

然而,随着复合绝缘子使用量的剧增,其发生事故的概率也日趋增大。据文献统计分析,复合绝缘子现场损坏基本包括两个方面:(1) 机械损坏,主要包括芯棒断裂、伞裙破损等[4-6];(2) 电气损坏,如雷击闪络、粘结界面击穿等[7-8]。而其中芯棒断裂会造成绝缘子断串,这类事故后果严重,可能导致电网发生恶性事故。

目前国内针对芯棒断裂造成的事故案例分析研究较多[9-11],但是系统地归纳分析复合绝缘子断串原因及相应预防措施的研究较少,因此文中选取了江苏电网近几年输电线路实际复合绝缘子断串样品进行分析,提出了针对性的防范措施,为电网运行部门提供应对线路复合绝缘子断串事故的具体措施。

1 输电线路复合绝缘子断串原因分析

复合绝缘子实际运行中,处于电气、机械和化学等因素的综合作用之下,易引起端部金具的受力变形以及护套蚀损,会造成金具破损或者芯棒断裂,从而导致复合绝缘子断串。

1.1 断串的主要类型

1.1.1 金具破损引起的掉串

复合绝缘子端部通过端部金具连接导线和杆塔,在长久运行过程中,容易在外力作用下弯曲变形,导致球头脱落造成掉串事故[12-15]。我国500 kV紧凑型输电线路曾发生多起Ⅴ型复合绝缘子掉串事故,且掉串绝缘子串均是夹角在90°以内的背风侧复合绝缘子。事故时复合绝缘子球头自碗头中脱出,严重将碗头中R销冲击变形。目前,国内已通过采用槽型连接金具等措施,有效避免复合绝缘子弯曲变形,解决因金具破损而导致的绝缘子掉串事故。

1.1.2 芯棒断裂引起的断串

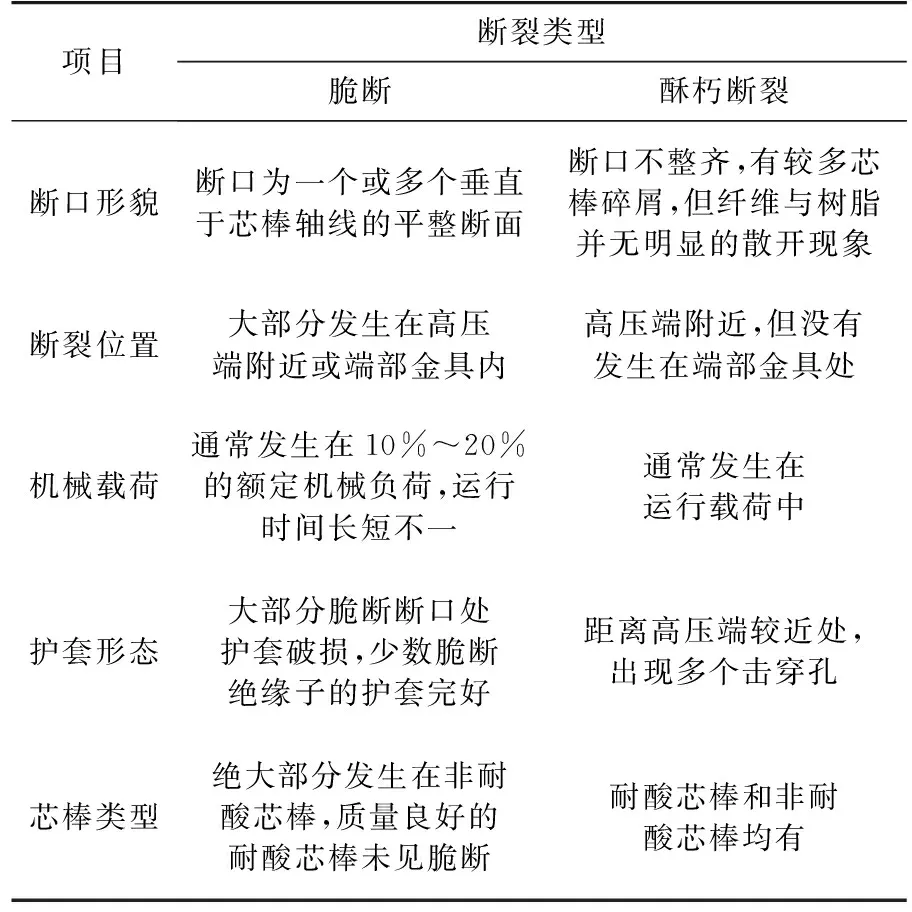

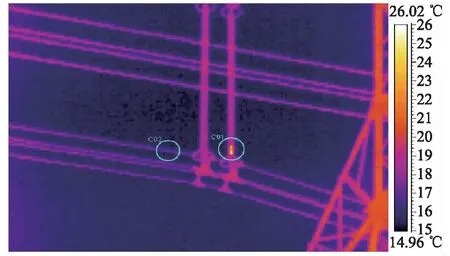

复合绝缘子芯棒作为内绝缘件和机械负荷的载体,其电气与机械性能直接关系到复合绝缘子的运行可靠性。运行复合绝缘子芯棒断裂按照断面形态可分为脆断和酥朽断裂[16-17],其区别如表1所示,两种断面典型图片如图1所示。

表1 芯棒断裂主要类型及区别Tab.1 Main types and difference of FRP rod fractures

图1 断面典型图片Fig.1 Typical pictures of the fracture surface

脆断是复合绝缘子的一种特有故障现象[18]。根据国际大电网会议CIGRE的统计和估计,全世界脆断复合绝缘子占全部运行复合绝缘子的比例不超过万分之一。一般认为,脆断是复合绝缘子芯棒在机械负荷与酸性液体的共同作用下发生的应力腐蚀断裂。近年来,国内绝缘子标委会大力推动复合绝缘子采用耐酸芯棒,从而有效减少芯棒脆断事故率。

酥朽断裂[19]是近年来发现的第二种断裂形式,并不是一种单纯的机械破坏。现有研究认为,在复合绝缘子内部,芯棒由于界面粘结失效或其他原因导致的气隙会引起放电;芯棒受潮会导致流过绝缘子内部的电流增大,温度升高。这种放电和电流的作用,最终导致了复合绝缘子的酥朽断裂。

1.2 断串的主要原因

尽管运行复合绝缘子呈现出多种断裂形式,但造成断裂的原因主要包括复合绝缘子质量问题和安装施工问题;造成芯棒断裂的复合绝缘子质量原因主要包括端部密封失效、外护套破损、芯棒与护套界面粘结失效等。

1.2.1 均压环安装不正确

早期的复合绝缘子均压环设计不合理,均压效果不理想;施工单位对均压环认识不够,存在均压环反装情况,结果不但不能改善电场分布,反而使高压侧电场进一步畸变增强,从而导致端部密封胶老化加速,并最终可能导致复合绝缘子断串。

1.2.2 端部密封胶失效

在复合绝缘子长期运行过程中,雨水和潮气在高压电场环境中极易形成酸性液体。如果复合绝缘子端部密封不严,酸性液体就会沿着芯棒端部的界面缝隙渗入到芯棒内部,从而导致环氧树脂溶胀,使得玻璃纤维机械性能下降,直至芯棒开裂解体导致复合绝缘子断串。

图2所示的绝缘子运行时间近7 a,双串安装,其中一支高压端芯棒脆断。经分析试验结果后,认为该支绝缘子端部密封胶失效导致脆断。深入分析得到脆断的原因为:端部密封部位室温硫化胶未填满有气泡、密封部位粘接剂未涂均匀等;但不排除端部密封胶遭外力破损,上述情况均能使酸蚀物质直接侵蚀金属层后延续至芯棒导致脆断。

图2 断口金具密封胶残留情况Fig.2 Facture conditions of insulator hardware

1.2.3 护套损伤

早期复合绝缘子安装过程中,施工人员经验有限,安装时踩踏绝缘子可能导致护套受损。如果外界雨水、潮气经过护套破损处渗入芯棒-护套界面,在高场强作用下会与环氧树脂芯棒发生化学反应,破坏芯棒机械性能导致复合绝缘子断串事故发生。此外,当复合绝缘子表面污秽严重时,也有可能加速复合绝缘子护套电蚀损从而导致断串事故发生。

图3所示的绝缘子断口在球头侧第二伞裙根部脆断,断口护套处有陈旧的硬伤,并且颜色不一致。由于断口护套处的破损,导致外部大气环境中带酸性的水份从护套破损部位侵入玻璃纤维芯棒。在端部电场的作用下,玻璃纤维在长时间的酸性溶液腐蚀下变脆,形成脆断层。随着时间推移,酸性雨水不断渗入,脆断层不断增大,芯棒有效面积不断减少,待断裂面积达到整个截面的相当比例时,余下部分承受不住导线的重量发生断裂,伴着拉丝现象,产生合成绝缘子脆断。

图3 断口情况Fig.3 Facturecondition

1.2.4 产品生产质量问题

20世纪90年代初期,复合绝缘子生产刚刚起步,芯棒生产配方和制造工艺处于研制阶段,芯棒质量不稳定且为非耐酸芯棒,机械性能和耐酸性能都比较差。复合绝缘子采用独立套装伞裙、真空灌胶工艺,个别绝缘子的灌封胶中可能混入微小气泡,在高压电场的作用下形成局部放电,造成隐患。

由于生产质量问题引起的高温密封胶圈质量不合格和室温密封局部缺胶等,也是造成芯棒脆断的原因。如图4所示,该绝缘子运行时间14个月,断口在球头侧金具腔内(距金具腔端部15 mm左右)。经检查,发现金具腔断口处有较严重的锈蚀痕迹,金具腔内室温密封胶密封部位有一处宽约5 mm的锈蚀痕迹并与脆断断口贯通,压紧端盖与金具腔的螺纹及端部接触面未见任何锈蚀痕迹。分析认为,高温密封圈与护套界面存在通道,外部酸性的物质通过此通道浸入金具内部,导致芯棒脆断。

图4 复合绝缘子产品质量故障Fig.4 Composite insulators fracture problem

1.2.5 伞套材料老化

复合绝缘子在长年运行过程中,伞套硅橡胶材料会发生老化逐渐丧失憎水性;遇到雨、雾等高湿度天气时,容易形成沿面爬电。在爬电电弧的反复烧蚀下,复合绝缘子外护套及伞裙会发生电蚀损。如果外界雨水、潮气经过护套破损处渗入芯棒-护套界面,可能导致芯棒失效加速,造成复合绝缘子断串。

2 复合绝缘子断串防范措施

2.1 重视复合绝缘子性能检测

(1) 开展机械性能检测分析。额定机械负荷试验和端部装配件与绝缘子伞套间的密封性检查主要用于检测复合绝缘子整体机械强度,与断串事故发生有直接关系,因此在入网抽样试验和运行性能分析试验中均要求开展。

(2) 开展电气性能检测分析。陡波前冲击电压试验主要用于检测护套与芯棒界面粘结特性,及时发现界面缺陷,防止因雷击过电压而导致的复合绝缘子内绝缘击穿事故。

(3) 开展材料性能检测分析。端部装配件检查和镀锌层试验主要用于检测端部金具的机械、材料特性,在入网检测过程中需开展该项目以便在源头把关,杜绝设计制造缺陷。对运行绝缘子伞套、芯棒有机材料的老化,开展伞套憎水性试验和芯棒水扩散试验,可以及时发现材料老化缺陷,防止由此而产生的绝缘子断串事故。

(4) 性能检测新技术。微波和太赫兹界面检测方法,利用电磁波在界面上的反射波携带的信息,对芯棒与护套交界面的脱粘、缺陷等进行判断。主动红外热成像缺陷检测方法,主要利用不同物质的比热容、热传导系数等的不同,通过识别主动红外热成像的特点,初步分析护套、芯棒及界面的缺损、劣化。橡胶材料孔隙率检测方法,用于检测硅橡胶护套的孔隙情况,分析护套的透水性是否足够低。改进水扩散试验方法,针对目前水扩散试验结果与运行年份相关性较弱的问题,采用水煮100 h,200 h,300 h后解剖交界面,观察粘接性的方法判断交界面的质量。

综合上述分析,开展复合绝缘子入网检测和运行性能分析,可以整体把关复合绝缘子性能,从整体上做到预防断串事故发生。

2.2 加强复合绝缘子带电检测工作

运行复合绝缘子带电检测方法主要包括巡检观察法、红外测温法、紫外成像法、电场分析法等。

(1) 巡检观察法。主要采用无人机、直升机、地面人员相结合的巡检手段,检查复合绝缘子表面缺陷,如绝缘子外护套是否被侵蚀、裂化、破损等;观察复合绝缘子上是否有鸟啄、鸟粪、异物等;检查均压环、锁紧销、端部配件是否出现异常等。该法主要用于进行复合绝缘子外部检查。

(2) 红外测温法。该法可以有效发现输电线路运行复合绝缘子发热缺陷。近年来研究发现,复合绝缘子芯棒酥朽断裂前,芯棒表层由于质量问题或其他原因导致的气隙会引起放电;芯棒受潮会导致流过绝缘子内部的电流增大,温度升高。因此通过红外精确测温,可以及时发现绝缘子芯棒受潮缺陷,预防芯棒酥朽断裂事故发生。

值得说明的是,由于复合绝缘子的内部发热缺陷属于电压致热型缺陷,温度差在0.5 ℃~3 ℃左右,开展红外精确测温时,必须考虑测量点与绝缘子的直线距离,通常需要辅助红外望远镜头进行补偿。如果红外仪分辨率为320×240,须增加6°~7°镜头;如果分辨率为640×480,配12°镜头或6°~7°镜头。除此之外,采用精确测温时,须在阴天或夜间环境下进行。同时,测量过程中应注意收集绝缘子表面污秽情况,防止因污秽受潮后伞裙表面过热而造成的误判。

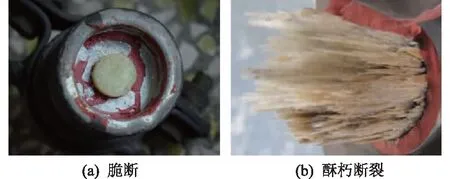

图5为某500 kV复合绝缘子红外精确测温图片,发现该杆塔B相北侧的复合绝缘子芯棒存在异常发热。

图5 绝缘子红外发热缺陷Fig.5 Overheat fault of the composite insulators

随后,将该只绝缘子取下进行机械负荷试验,发现绝缘子未通过额定机械负荷耐受试验(该复合绝缘子额定负荷为180 kN,当施加90.4 kN拉力时,绝缘子发生断裂)。

(3) 紫外成像法[20]。上述分析认为,当水分渗入芯棒-伞套界面的气隙后,缺陷处的场强明显增大,缺陷达到一定尺寸时超过空气的击穿场强,间隙被击穿,引发局部放电。局部放电会产生紫外线,因此可以通过紫外成像法检测电场芯棒放电缺陷,同时紫外检测也可有效检测均压环安装不正、反装等缺陷问题。值得说明的是,该方法在现场中会受到绝缘子金具电晕放电、绝缘子污秽爬电等影响,因此检测金具附近部位时应结合其他方法综合判断。

(4) 电场分析法[21-23]。原理为当复合绝缘子芯棒-护套界面存在缺陷时,会导致电场分布发生畸变,通过对复合绝缘子轴向的电场进行测量分析可判断绝缘子是否存在缺陷。但该方法易受现场环境和带电作业的影响,实施难度大,只能作为辅助手段。

2.3 强化重要通道复合绝缘子的技术改造

对于安装复合绝缘子的大跨越、特高压线路等处的交叉跨越塔,应加强绝缘子防断串技术改造,如采用双悬垂绝缘子串结构,且宜采用双独立挂点或单挂点双联绝缘子串结构。

对风振严重、飙线风等恶劣工况下的在运复合绝缘子,加强对连接金具的更换,宜采用加强型金具或预绞式金具。

在改造过程中,应加强绝缘设计选型与使用场景相匹配,提升改造工作的针对性。

3 复合绝缘子断串防治建议

根据复合绝缘子断串原因分析和芯棒断裂检测方法的总结,结合江苏电网输电线路复合绝缘子的实际情况,提出以下防治建议:

(1) 针对长江大跨越,城际铁路、沪宁高速、特高压线路等重要交跨塔上的复合绝缘子,加快技术改造,提高运行水平。

(2) 大力开展复合绝缘子入网检测工作,杜绝不合格产品进入电网。

(3) 定期开展在运复合绝缘子性能分析工作,对运行超过10 a的不同生产厂家的复合绝缘子进行性能分析,评价在运绝缘子状态;针对沿海地区、重工业地区可适当缩短检测年限。

(4) 加强早期工艺复合绝缘子(如楔式绝缘子、非耐酸芯棒绝缘子等)排查工作,及时更换。

(5) 积极进行复合绝缘子红外精确测温、紫外等带电检测工作,及时发现在运复合绝缘子芯棒缺陷。

(6) 严格落实“十八项反措”等规定要求,对不满足防止绝缘子和金具断裂事故要求的,及时进行技术改造。

4 结语

复合绝缘子断串问题是造成输电线路事故的主要原因之一,文中分析了复合绝缘子断串原因并提出了相应的防治措施。综合文中内容,获得结论如下:

(1) 复合绝缘子断串类型主要包括金具破损和芯棒断裂,而芯棒断裂包括脆断和酥朽断裂。

(2) 造成芯棒断裂的复合绝缘子质量原因主要包括端部密封失效、外护套破损、芯棒与护套界面粘结失效等。

(3) 通过入网前性能检测、带电检测,包括巡检观察、红外测温、紫外成像、电场分析等方法以及对重要通道复合绝缘子进行技术改造能够防治复合绝缘子断串事故。