超低排放改造前后SCR脱硝装置性能评价分析

2018-07-31马大卫王正风张本耀查智明

马大卫, 何 军, 王正风,张本耀, 查智明

( 1. 国网安徽省电力有限公司电力科学研究院, 安徽 合肥 230601;2. 国网安徽省电力有限公司,安徽 合肥 230022)

0 引言

国家环境保护部、国家发改委、国家能源局发布的关于印发“全面实施燃煤电厂超低排放和节能改造工作方案”通知(环发[2015]164号)要求,在2020年前全国所有具备改造条件的现役燃煤机组,全部实现烟尘、二氧化硫、氮氧化物排质量浓度分别不高于10 mg/m3、35 mg/m3、50 mg/m3的超低排放目标(6%基准氧)。当前全国范围内燃煤电厂正在进行超低排放改造且已有大量机组通过环保验收,获得相应的超低排放电价补贴。

燃煤电厂烟气在脱硝改造后又进行新一轮超低排放改造,从运行情况看,改造后脱硝装置运行控制难度增大[1-4]。主要存在以下问题:(1) 增加了脱硝装置出口NOx浓度的控制难度,造成脱硝还原剂的浪费;(2) 脱硝装置下游空预器硫酸氢铵堵塞问题频发,造成引风机运行电流增大,个别电厂不得不采取降低锅炉负荷的方式来维持机组运行,大大影响机组运行的经济性和安全性[5-6];(3) 催化剂堵塞、磨损和活性成分流失较快[7-8]。为解决上述问题,亟需对NOx超低排放改造后的脱硝装置进行性能测试、效果评价和稳定性评估。文中以2台不同类型机组为研究对象,对超低排放改造后出现的问题进行分析并给出解决措施。

1 研究方法与内容

选择2台机组为研究对象,分别简称机组1和机组2,在机组大于90%负荷下对超低排放改造前后选择性催化还原技术(selective catalytic reduction,SCR)脱硝装置进行性能试验及评估。测试参数包括NOx质量浓度、氨逃逸率、烟气温度、脱硝效率和催化剂性能等。所采用测试仪器包括NOVA plus烟气分析仪(德国名优公司)、M-NH3便携式氨逃逸浓度分析仪(加拿大优胜公司)、X射线荧光光谱仪(德国斯派克公司)、扫描电子显微镜(日本电子株式会社)、电感耦合等离子体发射光谱(美国珀金埃尔默公司)、双道原子荧光光度计(北京吉天仪器有限公司)等。NOx取样采用网格法,逃逸氨采用1.8 m取样枪固定位置取样NH3。实验室分析化学试剂为优级纯。现场试验参照GB/T 16157—1996固定污染源排气中颗粒物和气态污染物采样方法和DL/T 260—2012燃煤电厂烟气脱硝装置性能验收试验规范进行[9-10]。研究所选择机组情况如表1所示。

表1 试验机组情况Tab.1 The units type for the evaluation test

2台机组均采用单炉体双SCR结构体、高温高灰型布置,催化剂为蜂窝式,还原剂为液氨或尿素。SCR脱硝改造时均按照“2+1”方案设计,预留层未安装催化剂;NOx超低排放改造后增加了备用层催化剂。由表1可知,各机组原2层催化剂运行时间均在24 000 h内。

2 超低排放改造后SCR出口NOx浓度分布

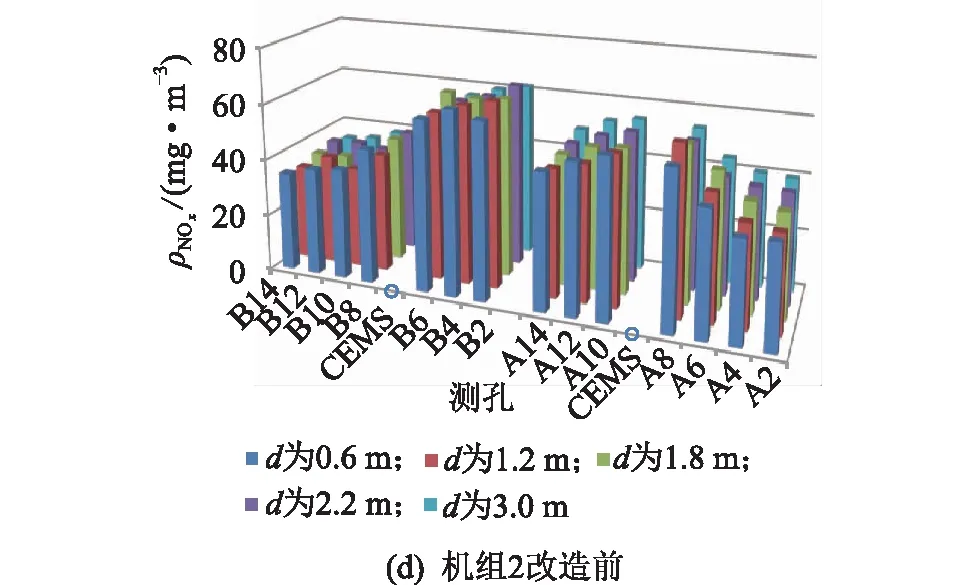

超低排放改造前后SCR出口NOx质量浓度对比结果如图1所示,图中测点A、B分别表示SCR装置A侧、B侧反应器;d为测试深度;ρNOx为NOx质量浓度。

由图1可知,2台机组SCR A、B侧反应器出口截面NOx在超低排放改造前分布较为均匀,超低排放改造后NOx虽都能达标排放,但分布均匀性变差。如机组2超低排放改造后A、B侧反应器出口截面NOx质量浓度局部点位最高达62.72 mg/m3,最小仅为1.40 mg/m3。

根据试验所测数据,计算得出超低排放改造前后NOx浓度分布的相对标准偏差:改造前为14.77%~53.01%,改造后上升至58.89%~117.70%,部分机效率需要由80%提高到90%,这为进口氨氮摩尔比、喷氨均匀性、出口氨逃逸率控制和空预器堵塞问题控制增加了难度[11-13]。

图1 超低排放改造前后SCR脱硝反应器出口NOx浓度Fig.1 The outlet of NOx concentration in SCR denitra-tion reactor before and after the ultra-low modification

NOx浓度分布不均一般为喷氨格栅喷氨不均、反应器内流场不均、催化剂磨损和中毒活性降低所致[14-17]。SCR出口烟气在线监测系统(continuous emission monitoring system, CEMS)多采用单点式取样。从图1可以看出,超低排放改造后反应器出口截面NOx浓度分布更不均匀,单点式取样很难表征实际的NOx排放浓度,给运行人员带来困扰。SCR出口烟道长度较短,且存在多处拐角和变径,烟气整体混合较差,烟气经过烟气脱硫(flue gas desulfurization,FGD)后在脱硫塔内充分喷淋洗脱混合,烟气中NOx混合得较为均匀,因此烟囱入口处CEMS给出的NOx值与SCR出口处NOx值相比呈现升高或降低现象,其中升高比例较大。

2016年7月29日17:00~18:00,安徽省脱硝联网机组73台,选取脱硝出口NOx数据和烟囱入口NOxCEMS数据进行统计。考虑脱硝系统出口与烟囱进口之间存在5 min测量延迟,因此在1 h内1 min取1组数据,分别进行标准氧折算后取均值,结果如表2所示。表中ρNOx,yin为烟囱进口NOx质量浓度均值;ρNOx,SCRout为SCR装置出口NOx质量浓度均值;ΔρNOx为ρNOx,yin与ρNOx,SCRout的差值。从表2看出,安徽省将近一半脱硝机组烟囱进口与SCR出口NOx数值差距较大,差值为15 mg/m3的机组为34台,占比47%。差值中绝大部分都为正数,主要原因是当前SCR脱硝装置出口CEMS取样点位于反应器中间,从超低排放CEMS验收结果来看一般反应器中间NOx质量浓度较低而两端较高。据此,超低排放改造机组SCR出口CEMS的NOx浓度测量应进行多点烟气取样改造[18-19],以消除单点取样误差;应根据烟囱入口NOx浓度,调整控制SCR入口喷氨量。同时根据SCR脱硝出口和烟囱入口NOx浓度差值大小,决定喷氨优化试验的频率。

表2 安徽省脱硝机组NOx浓度CEMS数据分析Tab.2 The representative data analysis of NOx CEMS in units of Anhui province

3 超低排放改造后SCR出口氨逃逸分布

SCR反应器出口逃逸氨浓度是反应SCR脱硝系统性能水平重要参数,逃逸氨体积分数主要取决于脱硝装置进口喷氨流量分配、反应器内温度场、速度场和催化剂性能等因素[20]。试验机组超低排放改造后SCR出口逃逸氨体积分数如图2和表3所示。

图2 超低排放改造后SCR脱硝反应器出口逃逸氨体积分数Fig.2 The outlet of ammonia concentration in SCR denitration reactor after the ultra-low modification

表3 超低排放改造前后SCR脱硝反应器出口逃逸氨体积分数Tab.3 The data of exportdenitration SCR reactor before and after the ultra-low modification

项目SCR A出口实测均值×10-6SCR B出口实测均值×10-6SCR A出口增长倍数SCR B出口增长倍数机组1改造前0.660.9531.99.77改造后21.7410.23机组2改造前0.761.3213.317.3改造后10.8824.18

由图2及表3看出,2台机组超低排放改造后逃逸氨体积分数急剧增加,最大增长倍数为31.9倍,最大值为43.26×10-6(机组1反应器A2测点)。超低排放改造后2台机组SCR反应器A、B侧4个断面逃逸氨均值均超标,最大均值为24.18×10-6(机组1反应器B侧)。氨逃逸超标严重,使得超低改造后机组投产很短时间内即造成空预器差压增大和引风机电流增加。电厂为了控制NOx浓度达标排放,不断加大进口喷氨量,形成恶性循环,从而不得不降低锅炉负荷。试验机组超低排放改造后,对SCR脱硝反应器入口NOx浓度进行测试,多次测量结果的相对标准偏差不大,最高为4.19%,最低为1.66%,基本控制在5%以内,表明SCR反应器入口NOx浓度分布较均匀,但出口NOx浓度控制存在着一定的不确定性,这可能是反应器内喷氨不均导致局部浓度过高或过低。图2中各测孔出口逃逸氨浓度与NOx浓度均值呈反比关系。

从图2还可以看出,2台机组SCR反应器A、B侧出口各测孔的氨逃逸体积分数分布也极不平均。与NOx、SO2等烟气污染物相比,测量逃逸氨体积分数较为困难[21]。当前燃煤电厂逃逸氨监测主要采用单点式,多为位于反应器角落的对穿式或位于反应器中间的一体式、抽取式等,测量结果不具代表性,在超低排放改造后更难测得准确数据。如机组2,为德国Sick-GM700一体式氨逃逸表分别安装在A、B侧反应器出口中间位置。测试期间A、B侧氨逃逸表显示数值仅为0.28×10-6和0.67×10-6,无法代表整个断面的实际情况。这一结果给运作人员提供了错误信息,导致过量喷氨运行,并使空预器压差较超低排放改造投运初期上升了1.5倍,严重影响了该锅炉负荷能力。对该机组空预器的换热元件表面沉积结垢的扫描电镜(scanning electron microscope, SEM)分析,显示主要为不规则的球状、半球状烟尘颗粒,大颗粒烟尘彼此粘结,小颗粒物填充其中,烟尘颗粒的直径为2~10 μm。将空预器垢样和SCR出口烟尘进行X射线荧光光谱仪( X-Ray fluorescence spectrometer, XRF)分析,空预器垢样成分较为复杂,垢样中硫酸氢铵(ammonium hydrogen sulfate, ABS)的含量高达6.28%,远高于其在SCR出口烟尘中的含量。

根据试验测得的逃逸氨体积分数分布情况,机组2所在电厂联合氨逃逸仪器厂家安装了RM410-PIMS-NH3四通道多点氨逃逸监测系统,8个原位监测(pseudo in-situ measurement system,PIMS)光学端等距离排列在一条水平线上。通过多点逃逸氨监测,全面获得SCR出口截面氨逃逸的实际分布情况,给运行人员精确喷氨提供了实时数据,也为SCR喷氨优化(实时调节AIG喷氨格栅手动蝶阀开度)提供了便利。实现了超低排放改造机组NOx达标排放和氨逃逸率合格的双重最优目标;降低了SCR脱硝超低排放改造的负面影响;同时将该机组空预器冷端考登钢替换为搪瓷蓄热元件,缓解SCR脱硝改造后空预器的堵灰和腐蚀问题[22]。

4 超低排放改造后催化剂形貌及成分分析

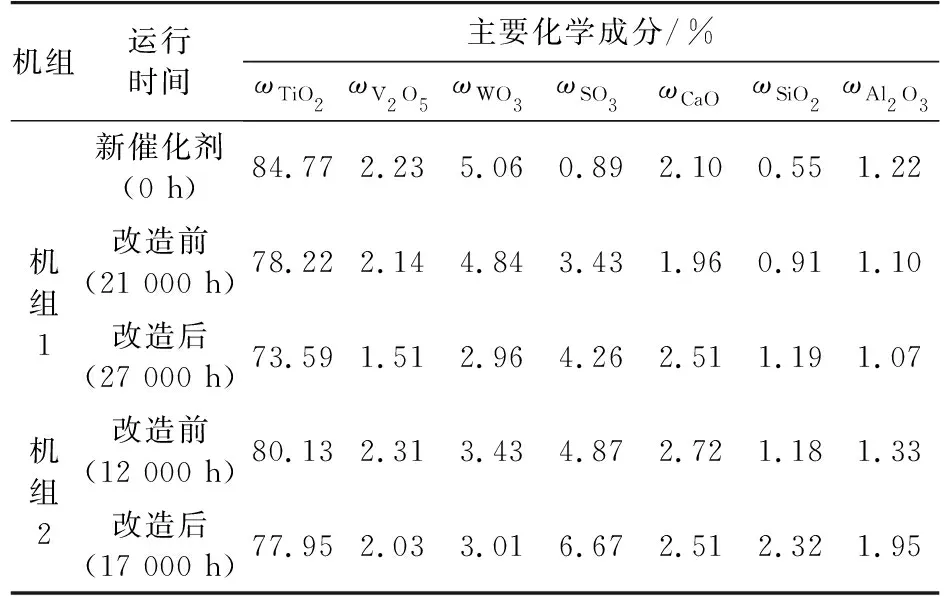

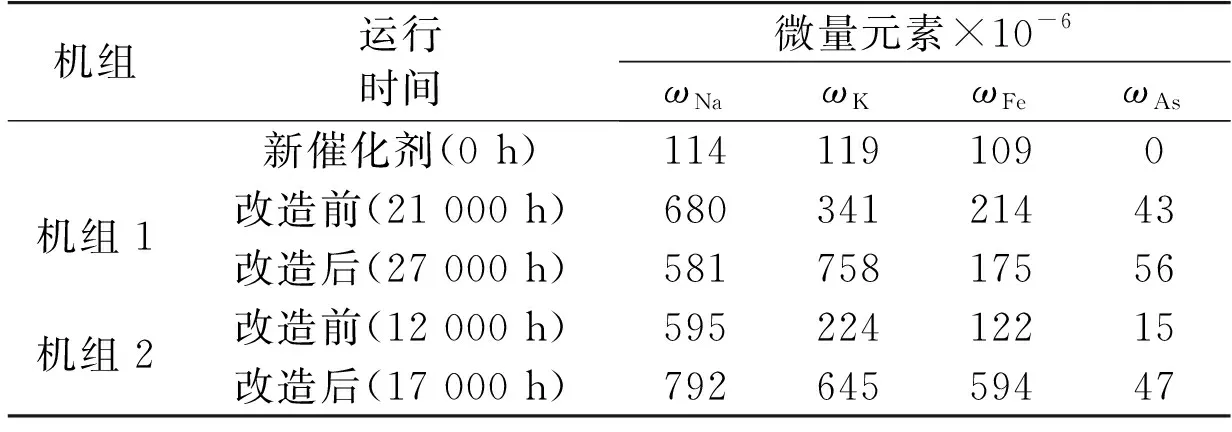

燃煤电厂SCR脱硝催化剂的活性是影响SCR脱硝系统经济和稳定运行关键因素[23]。有学者研究表明,随着催化剂运行时间的延长,催化剂活性会显著降低。原因是:催化剂主要活性成分流失,催化剂中毒,积灰和积炭,ABS沉积,催化剂烧结,催化剂表面形成水合物及机械磨损和破坏[7,16]。试验机组超低排放改造前后不同运行时间催化剂主要成分、微量元素含量和微观形貌如表4,表5和图3所示。

表4 不同运行时间催化剂主要化学成分分析Tab.4 Thecotents of the main components in the different running time catalyst samples

表5 不同运行时间催化剂微量元素分析Tab.5 The trace el-emnts in the different running time catalyst samples

机组运行时间微量元素×10-6ωNaωKωFeωAs新催化剂(0 h)1141191090机组1改造前(21 000 h)68034121443改造后(27 000 h)58175817556机组2改造前(12 000 h)59522412215改造后(17 000 h)79264559447

图3 不同运行时间催化剂形貌和晶型分析Fig.3 SEM and XRD analysis of catalysts with different operation time

由表4和表5可以看出,作为催化剂载体和活性成分TiO2,WO3和V2O5含量在运行一段时间后明显降低,而CaO、SiO2、Al2O3和SO3及微量元素Na、K、Fe和As有较大程度的增加。在超低排放改造后上述成分含量改变的速度加快,尤其SO3、K和As等的增加最为明显,表明烟气中S元素溶液沉积在催化剂表面,亚微米颗粒物的主要矿物元素K、As容易富集在催化剂微孔道中。这一结果与前面分析的喷氨不均和氨逃逸超低严重相呼应。不同运行时间催化剂表面微观形貌如图3所示,从SEM可以看出,新催化剂样品表面分布均匀,随着催化剂的运行时间增加,表面出现一些团聚,在超低改造后这种表面粒子团聚现象明显增大。不同运行时间催化剂晶体形态的X射线衍射(X-ray diffraction, XRD )分析,各催化剂的晶体形态为锐钛矿型二氧化钛,说明在长时间运行后,其载体并没有产生型变。在图3中还可以看出没有出现WO3和V2O5的衍射峰,说明催化剂在长时间运行中,尤其是超低改造后运行中活性组分与助催化剂没有发生明显的改变。

燃煤电厂SCR脱硝装置通常布置于省煤器和空预器之间,在高温高尘环境下,尤其是脱硝超低排放改造后对NOx排放浓度要求较为苛刻的条件下,催化剂的运行环境将会进一步恶化,造成催化剂载体和活性成分流失较为严重,同时有害物质增速也较为明显。因此需要对超低排放改造机组的脱硝装置进行反应器内流场优化和喷氨优化,同时增加吹灰器清灰频次,加强催化剂活性,定期测试化学成分等,尽量消减超低排放改造给脱硝催化剂带来的负面影响。

5 结语

对比研究表明,2台超低排放改造机组SCR脱硝装置整体性能良好,但存在以下问题:脱硝装置出口NOx浓度分布均匀性变差,逃逸氨体积分数急剧增加;脱硝装置出口NOx浓度和逃逸氨体积分数单测点CEMS数据代表性不强;催化剂晶体未发生变化,活性成分流失较为严重,硫酸盐和碱土金属元素含量上升明显;SCR脱硝装置下游空预器ABS结垢堵塞较为严重。为减少SCR脱硝超低排放改造带来的负面影响,应采取以下措施:对NOx浓度和逃逸氨体积分数采取多点监测;定期进行喷氨优化试验;催化剂活性及化学成分定期测试;增加催化剂吹灰频率;空预器冷端更换为搪瓷元件。

本文得到国网安徽省电力有限公司科技项目(52120017001W)以及安徽新力电业基金(2016HB05)资助,谨此致谢!