煤制甲醇生产中煤耗影响因素的对比分析

2018-07-31周鹏

周 鹏

(神华包头煤化工有限责任公司,内蒙古包头 014000)

0 引 言

煤炭一直是我国经济社会发展的主要能源供应,占能源消费总量的约70%,主要原因是我国煤炭资源丰富,以煤炭作为能源经济性最好,其赋存量能够满足我国经济高速发展的需求[1]。

近10 a来,我国煤化工发展势头强劲,在煤的清洁高效利用中,煤制烯烃是公认的、可行的发展方向,而煤制烯烃生产过程中,甲醇是其中间产品,如果甲醇生产成本过高,将导致煤制烯烃路线在经济上相较于石脑油路线和天然气路线缺乏竞争力。因此,在煤炭产地附近建设工厂,以廉价的煤炭为原料,通过大型装置生产低成本的甲醇,成为煤制烯烃企业获得竞争力的有力手段。其中,对于前端的气化装置而言,原料煤煤质、气化炉的开停车次数、气化装置的投煤量及甲醇合成系统的效率等是影响吨甲醇煤耗的主要因素,也即甲醇生产成本的决定性因素之一。

行业中,企业之间会对相同或相近的生产装置进行技术对标,以衡量本企业的工艺和经济指标。2017年11月,B公司通过行业对标发现本企业的煤制甲醇(纯度大于99.9%的精甲醇,下同)单耗要明显高于X公司,B公司的吨甲醇原料煤耗为1.58 t(湿基,指由火车或汽车运输卸车后的含水含灰原料煤的质量,下同),高于X公司的吨甲醇原料煤耗1.48 t(湿基);将原料煤中的灰分和水分剔除后,B公司的吨甲醇煤耗为1.22 t(无水无灰基,指将煤中所含灰分和全水分剔除后的煤的质量,下同),也远高于X公司的吨甲醇煤耗1.13 t(无水无灰基)。这表明在工艺设计或运行维护上,X公司一定有优于B公司的地方,而要探究其中的原因,就需对企业之间各工段进行技术对标。在获得B公司和X公司的生产数据后,笔者主要对两公司原料煤气化工段和甲醇合成工段进行技术对比,试图通过对生产数据的对比和分析,探究吨甲醇煤耗存在较大差异的原因及解决方案。

1 煤气化工段的技术对比与分析

B公司与X公司气化装置均采用相同的水煤浆加压气化技术,设计有效气(CO+H2)产量均为53×104m3/h。

水煤浆和氧气在工艺烧嘴中充分混合雾化后进入气化炉的燃烧室内进行气化反应,生成以CO和H2为有效成分的粗合成气;气化炉出来的饱和合成气进入文丘里洗涤器,用激冷水泵送来的工艺水混合洗涤;从文丘里洗涤器出来的气液混合物进入洗涤塔内,沿下降管进入塔底部的水浴中,过程中粗合成气向上穿过水层,上升的粗合成气沿下降管和导气管的环隙向上流动,与变换冷凝液泵送来的高温高压变换冷凝液逆向接触,进一步洗涤除去其中的固体颗粒,大部分固体颗粒沉降到洗涤塔底部,实现固体颗粒与粗合成气的分离;洗涤塔顶部出来的粗合成气,经旋流板除沫器除去夹带的雾沫后送变换装置。

B公司与X公司气化装置正常生产状态下原料煤煤质及主要运行参数的对比见表1(X公司选取的是2017年11月18—27日的生产数据,B公司选取的是2017年11月1—10日的生产数据)。其对比分析如下。

表1 两公司气化装置原料煤煤质及主要运行参数对比

1.1 煤的挥发分和固定碳含量对煤耗的影响

测定的挥发分,不是煤中固有挥发性物质的含量,而是在一定条件下加热煤炭时所产生的热分解物所占的百分比。挥发分主要由热解水和氢、碳的氧化物及碳氢氧化物组成[2]。

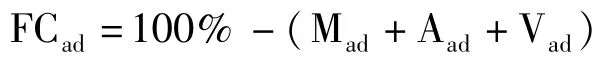

煤挥发时,剩下的不挥发物称为焦渣,焦渣减去灰分称为固定碳。固定碳就是煤在隔绝空气的高温条件下煤中有机质分解的残余物,即煤中固定碳含量可用如下公式表示:

当分析煤样中碳酸盐二氧化碳含量 [CO2ad(煤)]为2%~12%(质量分数,下同)时,则上述公式变为:FCad=100%-(Mad+Aad+Vad)-CO2ad(煤)。

X公司原料煤中的固定碳含量高于B公司,挥发分低于B公司,从这点上看,X公司原料煤的煤化程度要好于B公司。X公司原料煤中的碳元素含量略高于B公司,由煤炭的化学性质可知,煤化程度越高,煤中可挥发物含量越少,固定碳含量越高,固定碳含量与挥发分之比称为燃料比;当煤的煤化程度增高时,其燃料比也显著增加,因而煤的燃料比是煤炭分类及显示其特性的一个参数[3]。虽然X公司原料煤的煤化程度要略好于B公司,但由于两公司原料煤中碳元素和氢元素含量差距较小,热值也相近,且B公司原料煤的挥发分高(煤中挥发分高有利于煤的气化和碳转化率的提高),因此,两公司原料煤煤化程度的差异对煤耗有一定的影响,但影响较小,不是造成两公司吨甲醇煤耗出现较大差距的主要原因。

1.2 煤中灰分对煤耗的影响

灰分是指煤中所有可燃物质完全反应后,其中的矿物质在高温下分解、化合所形成的惰性残渣,是金属和非金属氧化物和盐类(碳酸盐、硅铝酸盐、硅酸盐、硫酸盐等)的混合体,燃烧后实际测得的是煤灰的产率,而并非煤中真正的灰含量,因为在高温氧化还原气氛中煤中矿物质的存在形式已经发生了一系列的物理和化学变化。灰分虽然不直接参加气化反应,但却要消耗煤在氧化反应中所产生的反应热用于灰分的升温、熔化及转化。灰分越高,煤的总发热量就越低,浆化特性通常也较低[2]。

由表1可以看出:X公司原料煤的灰分为7.96%,略高于B公司的7.69%。而据经验,同样反应条件下,煤中灰分每增加1%,煤耗增加1.3%~1.5%,X公司原料煤的灰分较B公司高0.27%,相应地煤耗应该增加0.351%~0.405%。因此,仅从灰分上看,两公司原料煤中灰分差距很小,且X公司还稍显劣势,因此,灰分应该不是影响两公司吨甲醇煤耗的主要原因。

1.3 煤浆浓度对煤耗的影响

X公司煤浆浓度略高于B公司,这会提高X公司的气化效率,也可增加单位时间内的煤气产量。高浓度的煤浆可以是单位时间甲醇产量增加的原因,但不一定是煤耗降低的原因,因为如果煤中灰分过高,即使煤浆浓度高也是徒增无效成分,不会转化为有效组分,况且从两公司原料煤浆浓度来看,差距也较小,不会是两公司吨甲醇煤耗出现较大差距的主要原因。

1.4 煤的灰熔点对煤耗的影响

由表1可以看出:X公司粗煤气中的有效组分略低于B公司,出现这一差距的原因是X公司原料煤的灰熔点高于B公司,相应地X公司气化炉的操作温度也要高于B公司,高炉温操作一方面会提高气化效率,但另一方面又会使粗渣中的残炭降低和有效气含量下降。从两公司原料煤的灰熔点来看,数据相近,没有太大差别,应该不是吨甲醇煤耗差距较大的主要原因,而是两公司有效气含量略有差距的直接原因。

1.5 气化炉燃烧室尺寸对煤耗的影响

X公司气化炉燃烧室内径3 200 mm、燃烧室直筒段高度5 875 mm、燃烧室容积24.5 m3,B公司气化炉燃烧室内径3 200 mm、燃烧室直筒段高度6 020 mm、燃烧室容积25.5 m3。从炉膛尺寸上看,B公司气化炉燃烧室的直筒段高度和容积都比X公司略大,煤浆在炉内燃烧的状况不会比X公司差,甚至要略优于X公司,所以气化炉燃烧室尺寸的差异也不是X公司吨甲醇煤耗低的原因。

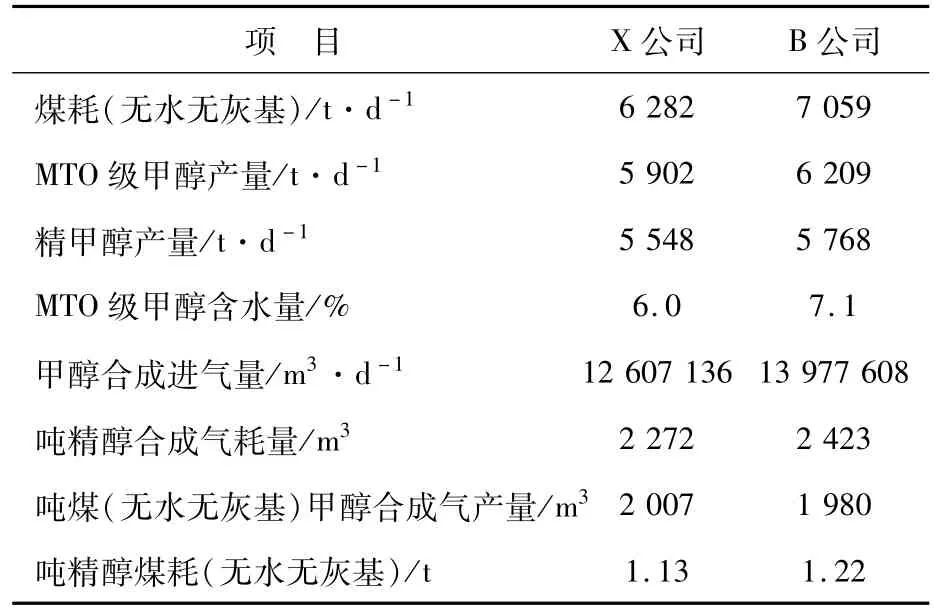

1.6 产量及单耗数据对比

X公司与B公司甲醇产量及单耗数据的对比见表2。可以看出,X公司吨煤(无水无灰基)产气量为2 007 m3,要高于B公司的1 980 m3,吨煤产气量比B公司高1.36%。据上文分析可知,这主要得益于X公司使用的原料煤的煤化程度略高于B公司。但从吨精醇煤耗(无水无灰基)数据可以看出,X公司原料煤耗为1.13 t,B公司原料煤耗为1.22 t,X公司原料煤耗比B公司低7.38%。所以,煤气化工段对吨甲醇煤耗有一定影响,但不是主要的影响因素。

表2 两公司甲醇产量及单耗对比

由表2还可以看出:在甲醇合成工段,B公司的精醇合成气单耗为2 423m3,远高于X公司的2 272 m3,B公司精醇合成气单耗高出6.6%,这表明煤气化系统之后的系统存在一定的工艺设计或操作方面的差异,我们需要在下游工段接着进行对比分析。由于粗煤气净化工段——变换工序涉及的损耗小以及低温甲醇洗工序属于物理吸收,因此,主要对甲醇合成工段进行对比分析,以找出吨甲醇煤耗存在较大差异的主要原因。

2 甲醇合成工段的技术对比与分析

两公司甲醇合成工段均采用相同的合成技术,2套甲醇装置设计产能均为1 800 kt/a MTO级甲醇(以100%甲醇计)。

甲醇合成工段工艺流程见图1。合成新鲜气进入合成气/循环气联合压缩机的合成段进行压缩,绝大部分新鲜气与2#甲醇分离器来的循环气混合后经预热进入1#合成塔。在1#合成塔内,甲醇合成反应在高活性的催化剂作用下进行,副产低压蒸汽。离开1#合成塔的反应气进入1#中间换热器,对入塔合成气进行预热后进入1#空冷器、1#水冷器,反应生成的甲醇和水在冷却器中冷却,循环气和粗甲醇进入1#甲醇分离器进行分离。在1#甲醇分离器中,分离出的粗甲醇去甲醇闪蒸槽,分离出的循环气则与部分新鲜气混合后进入合成气/循环气联合压缩机的循环段进行压缩,之后进入2#中间换热器中预热,然后进入2#合成塔,在高活性催化剂的作用下进行甲醇合成反应并副产低压蒸汽。离开2#合成塔的反应气进入2#中间换热器,预热入塔气后进入2#空冷器、2#水冷器,反应生成的甲醇和水经冷却后,循环气和粗甲醇进入2#甲醇分离器,分离出的粗甲醇去甲醇闪蒸槽,分离出的循环气大部分与合成新鲜气混合后进入1#合成回路。上述过程需放空一部分弛放气,以维持循环气中的甲烷、氮气等惰性气体含量在一定范围内。

从新鲜合成气在2台合成塔之间的分布来看,该工艺流程为串/并联耦合方式。在该流程中,1#合成塔的出口气体降温、分离甲醇后再进入2#合成塔,使得2#合成塔原料气中的甲醇含量很低,从而可促进反应平衡向甲醇合成的方向移动,可显著提高甲醇合成率,降低整个合成回路的循环比;同时,这种串/并联流程还可有效提高甲醇合成催化剂的使用效率。

图1 甲醇合成工段工艺流程简图

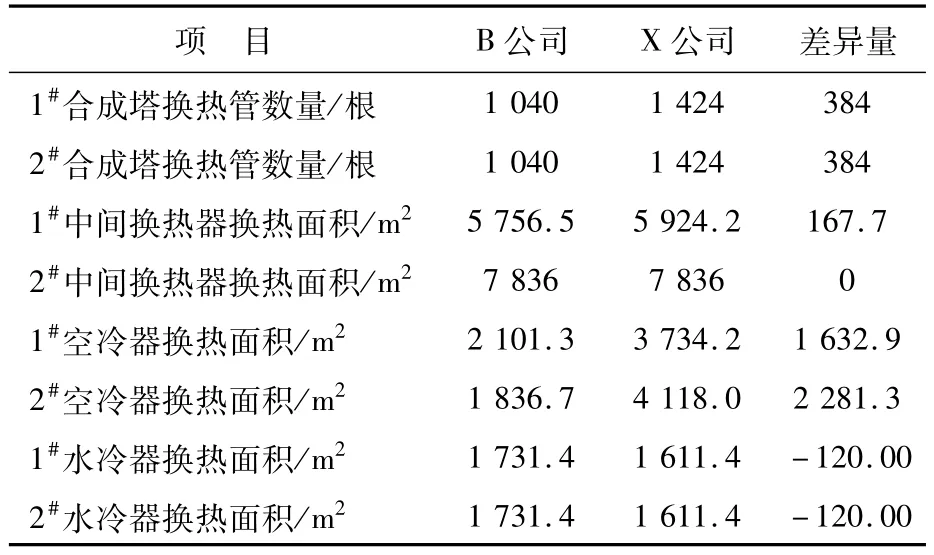

B公司为国内首套1 800 kt/a大型甲醇装置,2010年7月投运,原始设计上存在一定的缺陷,主要体现在甲醇合成塔换热面积设计偏小,导致甲醇合成系统移热效果差,进而导致甲醇合成反应效率低下,且随着运行时间的延长,设计上的一些缺陷日渐暴露出来,并且成为甲醇合成系统运行的瓶颈问题。而X公司及后续其他类似甲醇装置在设计期间均对此类问题进行了规避,对主要换热设备的技术参数进行了调整,具体见表3。

表3 两公司甲醇合成工段主要换热设备技术参数的对比

2.1 合成塔结构及内部换热管数量的影响

两公司采用相同专利商提供的上升式甲醇合成塔,其是一个径向流反应器,X公司催化剂装填在甲醇合成塔的壳侧,换热管内产生低压(约1.73 MPa)蒸汽,与B公司甲醇合成塔的结构是相同的,而且采用的也都是同一厂家提供的相同型号的铜基催化剂。但由表3可以看出,X公司甲醇合成塔内的换热管数量是1 424根,多于B公司的1 040根,差异量为384根,X公司甲醇合成塔内的换热管数量是B公司的137%,差异明显。甲醇合成塔换热管内走的是锅炉水,从汽包来的锅炉水进入甲醇合成塔底部,然后向上流动并部分汽化带走甲醇合成反应所产生的反应热。显然,B公司在反应热移除方面明显差于X公司,B公司的合成反应热移除困难,进而造成合成塔催化剂床层温度超标、合成塔出口合成气温度高,最终会明显影响甲醇的产率。

2.2 中间换热器换热面积的影响

中间换热器又称气气换热器,其作用是使甲醇合成塔进、出口气体进行热量交换(预热进口气、冷却出口气),是甲醇装置中的1台关键设备,其换热效果直接关系到合成率。由表3可知,X公司1#中间换热器换热面积为5 924.2m2,是B公司1#中间换热器换热面积5 756.5 m2的103%。所以,在甲醇合成塔进、出口气换热方面,X公司略有优势,但差异较小,对甲醇产率的影响应该有限。

2.3 空冷器及水冷器换热面积的影响

(1)X公司的1#和2#空冷器换热面积总和为7 852.2 m2,B公司的1#和2#空冷换热面积总和为3 938.0 m2,X公司的空冷器换热面积总和是B公司的199%,接近2倍。

(2)X公司1#和2#水冷器换热面积总和为3 222.8 m2,B公司的1#和2#水冷器换热面积总和为3 462.8 m2,X公司的1#和2#水冷器换热面积总和略低于B公司,是B公司的93%。

可见,X公司与B公司的空冷器换热面积差异明显,X公司的空冷换热效果明显好于B公司,便于热量的转移。由于两公司甲醇合成塔换热管数量及空冷塔的换热面积均存在较大的差异,运行期间X公司的甲醇合成反应效率要优于B公司,主要体现在CO单程转化率、甲醇合成回路弛放气排放量、甲醇产量等数据上,具体见表4。可以看出,X公司甲醇合成工段的各项技术指标均优于B公司,这应该是X公司吨甲醇煤耗低于B公司的主要原因。

表4 两公司甲醇合成系统技术指标的对比

2.4 合成回路现场负荷与设计负荷的对比分析

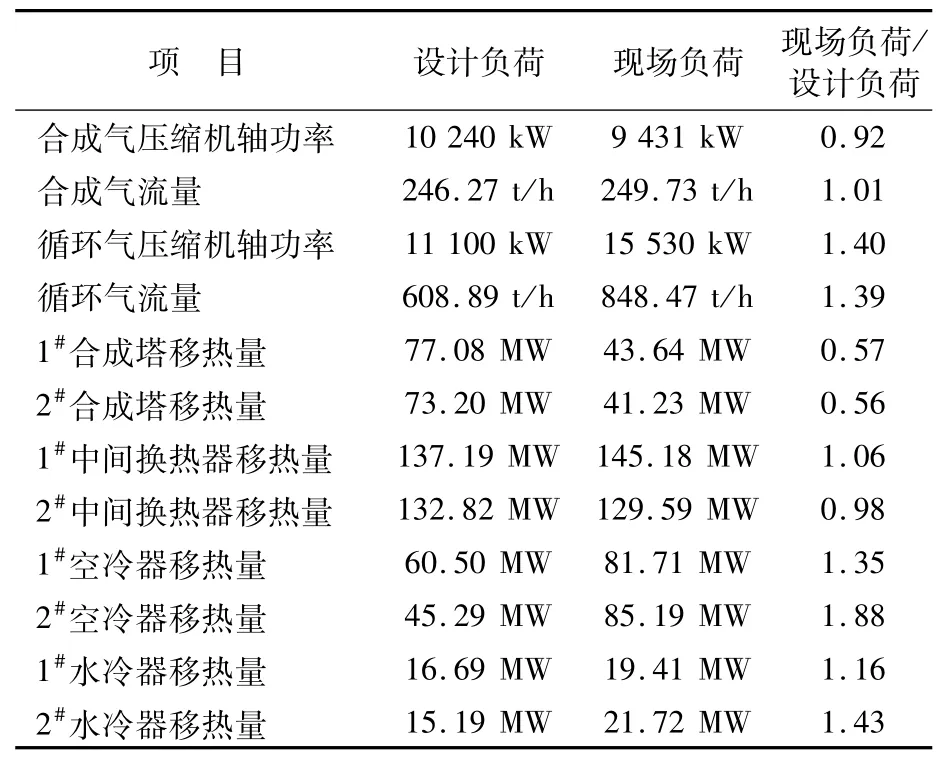

B公司合成回路关键设备现场操作模拟计算负荷与设计负荷的对比见表5。通过现场操作模拟计算负荷与设计负荷的对比,可以得出以下结论。

表5 B公司合成回路关键设备现场操作模拟计算负荷与设计负荷的对比

(1)合成气压缩机基本上不超设计负荷运行,循环气压缩机超设计负荷运行,合成气压缩机、循环气压缩机总轴功率为设计负荷的约117%,其现场透平蒸汽消耗量(105 t/h)与设计的透平蒸汽消耗量(82.3 t/h)也与之相对应,表明循环气压缩机处于严重的超负荷运行状态。

(2)1#、2#甲醇合成塔的热量转移负荷不到设计负荷的60%,现场操作工况下的副产蒸汽量(约135 t/h)比设计工况下的副产蒸汽量(209.6 t/h)小很多,催化剂床层温度超标、合成塔出口合成气温度高等现象也与之相符。表明合成塔内反应热移出存在困难,即甲醇合成塔换热面积偏小。

(3)现场合成回路甲醇空冷器、甲醇水冷器的热量转移负荷远超设计负荷,表明现场操作工况下合成回路的循环倍率远大于设计值,实际循环气流量(848.47 t/h)为设计循环气流量(608.89 t/h)的139%即为佐证。

3 结论及建议

(1)B公司吨煤(无水无灰基)甲醇合成气产量为1 980 m3,略小于X公司的2 007 m3,两公司煤制气单耗有较小差别,主要受原料煤煤质轻微差异的影响。两公司气化工段的差异对装置煤耗差异的影响较小,即气化工段不是造成吨甲醇煤耗出现较大差异的主要原因。

(2)B公司甲醇合成回路由于甲醇合成塔换热面积不够,为控制催化剂床层不超温,不得不提高循环气压缩机负荷、加大循环倍率,将反应热向下游设备转移,从而导致循环气压缩机、甲醇空冷器、甲醇水冷器等设备超负荷运行,且循环倍率的加大导致甲醇合成率下降;而且,X公司的空冷器换热面积总和是B公司的199%,利于热量的转移。因此,甲醇合成工段工况的差异是导致两公司煤制甲醇装置吨甲醇煤耗出现较大差异的主要原因。

鉴于目前B公司甲醇装置存在的上述问题,理论上应增加合成塔内的换热管的数量,但实际上甲醇合成塔内部的改造很难实现。现阶段而言,可采取的措施是增加中间换热器的换热面积,并增加若干组空冷器,以较好地进行热量转移,提高甲醇产率,进而利于煤制甲醇装置的节能降耗、提产增效。