液氮洗冷箱堵塞原因分析及预防措施

2018-07-31张进华

张进华

(陕西陕化煤化工集团有限公司,陕西华县 714100)

陕西陕化煤化工集团有限公司液氮洗装置于2012年11月投产,原始开车及最初运行阶段较为顺利,但后来在系统计划停车、开车过程中,出现过不同程度的堵塞现象。现结合系统工艺流程,就液氮洗装置投运5 a来出现的堵塞事故及其原因进行分析,并对其预防措施作一介绍。

1 液氮洗装置工艺流程简介

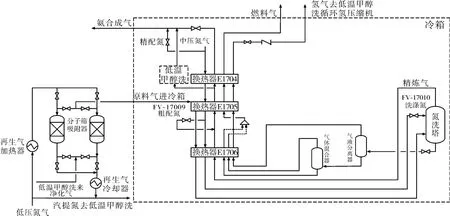

液氮洗装置主要设备有分子筛吸附器(V1701A/B)、多流股板翅式换热器(E1704、E1705、E1706)和氮洗塔(T1701),为减少冷量损失,低温设备——多流股板翅式换热器(E1704、E1705、E1706)、氮洗塔(T1701)、气液分离器(V1702)、气液混合器等均装在冷箱内,并填充珠光砂保冷材料。我公司液氮洗装置工艺流程见图1。

图1 液氮洗装置工艺流程简图

低温甲醇洗工序来的净化气首先进入分子筛吸附器(V1701)中的一组,将 CO2、CH3OH等杂质除去后进入E1705,与氮洗塔(T1701)顶来的净化气、塔底尾液及其闪蒸气(回收氢)逆流换热,冷却到一定温度后进E1706继续冷却降温,最后进入T1701底部。在T1701内,工艺气自下而上与塔上部来的-190℃低温液氮充分接触,用液氮除去(溶解)工艺气中的CO、CH4、Ar等杂质得到精炼气 [(CO+CO2)含量<10×10-6]。精炼气出T1701后经E1706换热和FV-17009阀粗配氮后进入E1705回收冷量。复热到一定温度后的精炼气分2路:一路去低温甲醇洗工段,回收冷量后返回液氮洗装置;另一路则经E1704复热后与从低温甲醇洗装置回来的另一路精炼气汇合,经精配氮为氢氮比为3∶1的合成气送氨合成装置。

空分装置来的压力6.0 MPa、温度40℃的中压氮气,经E1704、E1705冷却后分成2路,一路对精炼气进行粗配氮和补充冷量,另一路经E1706冷却成液氮后经FV-17010调节阀送入T1701洗涤。

氮洗塔尾液减压后进入闪蒸罐(V1702,或称气液分离器)进行气液分离,闪蒸后的气相经E1706、E1705、E1704回收冷量而温度升高,再与低温甲醇洗装置中压区来的闪蒸气汇合后进入循环气压缩机回收氢;闪蒸后的液相则减压后经E1706、E1705和E1704回收冷量,温度升至30℃后送入燃料气系统。

2 粗配氮气管线冰堵

2.1 事故经过

2014年9月15日,液氮洗冷箱内粗配氮气调节阀FV-17009突然无法手动操作增加氮气量,随后洗涤液氮调节阀FV-17010的开度逐渐降低,直至阀门全关。经工艺人员和仪表人员多方检查,未查明原因,初步怀疑粗配氮气管线出现了堵塞,致使FV-17009(及FV-17010)无法操作而氮气(及洗涤液氮)无法加入,随即液氮洗装置停车,冷箱复温 [控制一定压力、温度的高纯氮气流向及流量(调节升温速率)将冷箱由正常工作温度升至常温]。因生产任务紧迫,冷箱并未彻底复温,氮洗塔底部温度在-10℃左右,但FV-17009和FV-17010可以正常加入足够氮气(或洗涤液氮),由此排除仪表故障的可能。2014年9月17日05:00冷箱开始冷却积液,9月19日08:39冷箱开始导气,但进气不到2 min冷箱发生意外事故,大量珠光砂泄漏,致使冷箱无法投用,全系统停车检修。

2.2 原因分析

在事故发生后,对冷箱内粗配氮气调节阀FV-17009无法加入氮气的问题,初步怀疑是粗配氮气管线发生了冻堵,冷箱复温时也从冷箱壁放空法兰断开处检测到了不饱和态水的存在,怀疑是前系统变换工段的饱和水汽窜入氮气管网所致。于是对中压氮气管线分段检测,变换工段前氮气纯度为99.999%。对于事故原因,推断认为有如下几方面的因素。

(1)中压氮气上游用户——变换工段氮气管线长期以来一直未加盲板,只是现场前切断阀及自调阀关闭,随后系统加负荷至正常工况后,变换系统压力在6.2 MPa左右,高于液氮洗工段中压氮气的运行压力6.0 MPa,因入变换工段中压氮气盲板未盲,其切断阀可能出现微小渗漏,导致少量水汽随中压氮气进入下游液氮洗工段,水汽冷凝后在氮气管线内结冰,最终导致粗配氮气无法加入,迫使系统停车,冷箱复温。

(2)冷箱意外泄漏事故发生后,杭氧(厂家)技术人员查看DCS操作记录曲线和现场冷箱设备损坏情况后,认为此次事故源于两方面的原因:首先,E1705同端面温差超标(导气时E1705上部热端温度过高,达到25℃),在冷箱导入约-60℃的工艺气时,E1705同端面温差达到75℃以上(控制指标为不超过50℃),导致设备瞬间破裂,发生泄漏;其次,从现场设备、管道割段分开检测结果来看,在合成气管线最低点排出约100 mL液态水,由此推断由于系统重启时冷箱复温不彻底,中压氮气管线内的水在复温时被吹至了合成气管线,而冷箱底部温度在-10℃左右,造成管线低点局部有水存在,这是事故的诱因。

2.3 预防措施

为预防粗配氮气管线冰堵事故,可采取以下措施:①开、停车结束后中压氮气管线上盲板第一时间导盲,并且关闭前后切断阀、打开阀间导淋;②液氮洗冷箱内设备、管线出现堵塞现象时,及时进行停车复温,最低点温度须在10℃以上,复温结束后各排放点进行氮气露点检测,全部合格后方可转入下一步操作,严禁为抢开车进度放松指标控制;③冷箱导入工艺气时须控制导气速率,切忌过快,以避免E1705上部热端温度过高;④ 长时间停车或复温后开车须将E1704与E1705之间端面温度降至-15℃以下,控制换热器同端面温差在指标范围内;⑤冷箱复温与冷却积液过程中控制换热器同端面温差≤50℃,严禁超标操作。

3 循环氢管线冻堵

3.1 事故经过

2014年10月11日01:12,液氮洗冷箱在进行开车,主操要求关闭循环氢放空切断阀,现场人员在关闭放空切断阀的同时打开了循环氢去压缩机的切断阀,导致低温甲醇洗装置含硫甲醇闪蒸罐的闪蒸气(1.75 MPa)倒窜入循环氢管线,短时间内E1705与E1706之间温差快速上涨,随后循环氢管线整体温度上涨,经检查确认问题后,系统停车,冷箱复温。

3.2 原因分析

液氮洗装置在开车过程中,由于现场人员提前将循环氢去低温甲醇洗工段切断阀打开,而循环氢管线正处于升压阶段,液氮洗装置循环氢与低温甲醇洗装置含硫甲醇闪蒸罐来的中压闪蒸气一起进入循环氢压缩机,此时闪蒸气压力正常(1.75 MPa),因循环氢管线上手动阀后的止回阀年久失修而失效,闪蒸气窜入循环氢管线;由于闪蒸气中含有60%左右的CO2,而此时循环氢管线温度均处于正常操作温度,即气液分离器(V1702)气相出口循环氢温度为 -185℃、E1706出口循环氢温度为-121℃、E1705出口循环氢温度为-60℃,导致窜入的CO2冻结在E1705内,使循环氢管线温度快速上涨,最终迫使系统停车,冷箱复温。

3.3 预防措施

为预防循环氢管线冻堵事故,可采取以下措施:①液氮洗工段开车过程中进行重要阀门开关状态确认,巡检人员操作,主操根据开车流程签字确认,严禁现场巡检人员随意开关阀门;②如遇循环氢压缩机停车或者液氮洗工段停车,对循环氢管线上的止回阀进行检查,若存在问题则及时进行更换;③液氮洗工段停车时,第一时间关闭循环氢去压缩机切断阀,将循环氢切至放空管线。

4 氮洗塔塔盘堵塞

4.1 事故经过

2017年5月7日,液氮洗冷箱导气,冷箱进口工艺气量 44 350 m3/h,洗涤氮量 6.1 t/h,氮洗塔压差25.19 kPa、氮洗塔液位31%,系统继续加量,氮洗塔出现压差上涨、液位下降、塔顶温度下降现象,工艺气退出,则氮洗塔压差下降、顶部温度有上涨趋势,但氮洗塔压差总体偏高,塔底液位自调阀阀位明显下调,气液分离器(V1702)液位无法维持,冷箱内整体温度回升,出工段工艺气中CO含量上涨,最后工艺气量减至29 000 m3/h左右,氮洗塔压差却进一步涨至30.35 kPa,仍无法解决问题,随后系统停车,冷箱复温。

4.2 原因分析

2017年4月系统大修,低压氮气(N3)量不足,冷箱未进行彻底复温,一直保持压力,且氮气停用后冷箱底部温度保持在-60~-70℃;开车前用0.4 MPa低压氮气经分子筛借工艺气管线对氮洗塔进行了短时间置换。分析认为,冷箱2013年开车以来从未进行过彻底地复温操作,长时间运行过程中可能有极其微量的CO2附着在工艺气管道内壁上形成结晶物,前期复温过程中,氮气的逆流程运行可能将工艺气管道内的CO2结晶物从低温区吹至高温区(挥发)带出,而开车前用0.4 MPa低压氮气经分子筛吸附器、工艺气管线进行的顺流程置换时又将部分CO2结晶物从高温区吹至低温区氮洗塔塔盘上,最终导致氮洗塔塔盘堵塞。

4.3 预防措施

为预防氮洗塔塔盘堵塞事故,可采取以下措施:①系统长期停车必须进行冷箱复温操作,且复温操作必须按操作规程进行,禁止走捷径;②短时间停车,冷箱内保压,如果发生氮洗塔液位低,无法进行导气,则泄压积液,禁止提早泄压操作;③建议对液氮洗装置至少每2 a彻底地复温1次,以确保系统的安全、稳定运行。

5 结束语

液氮洗冷箱堵塞事故的发生,影响了系统的安全、稳定运行,造成了较大的经济损失,但我们在事故处理过程中也积累了大量的运行管理经验与生产操作经验,从而可确保今后非计划停车事故得到减少,大大节约检修费用。只有不断地吸取经验教训,不断地强化运行管理,才能为系统的长周期、稳定运行打下坚实的基础。公司液氮洗装置2017年4月大修后重启(消缺)以来,一直满负荷、安全、稳定运行,各项工艺指标均达到设计要求。