煤制天然气装置低温甲醇洗废水中甲醇超标的原因分析及应对措施

2018-07-31王希奋崔富忠牛宝玉林庆园

王希奋,崔富忠,牛宝玉,林庆园

(伊犁新天煤化工有限公司,新疆伊宁 835000)

0 引 言

伊犁新天煤化工有限公司20×108m3/a煤制天然气项目气化装置采用鲁奇碎煤加压气化工艺,低温甲醇洗装置采用德国林德公司的专利技术制取CO2含量≤1.5%、总硫≤100×10-9的合格净化气,要求低温甲醇洗废水中甲醇含量在125×10-6以下;甲烷化工序采用英国戴维公司(DPT)的HICOM流程,净化气在戴维催化剂CRG的作用下反应得到主产品——合成天然气(SNG)。项目投产后,出现了低温甲醇洗A系列废水中甲醇含量超标的现象,给企业带来了巨大的环保压力。

1 低温甲醇洗装置工艺流程简述

1.1 气相流程

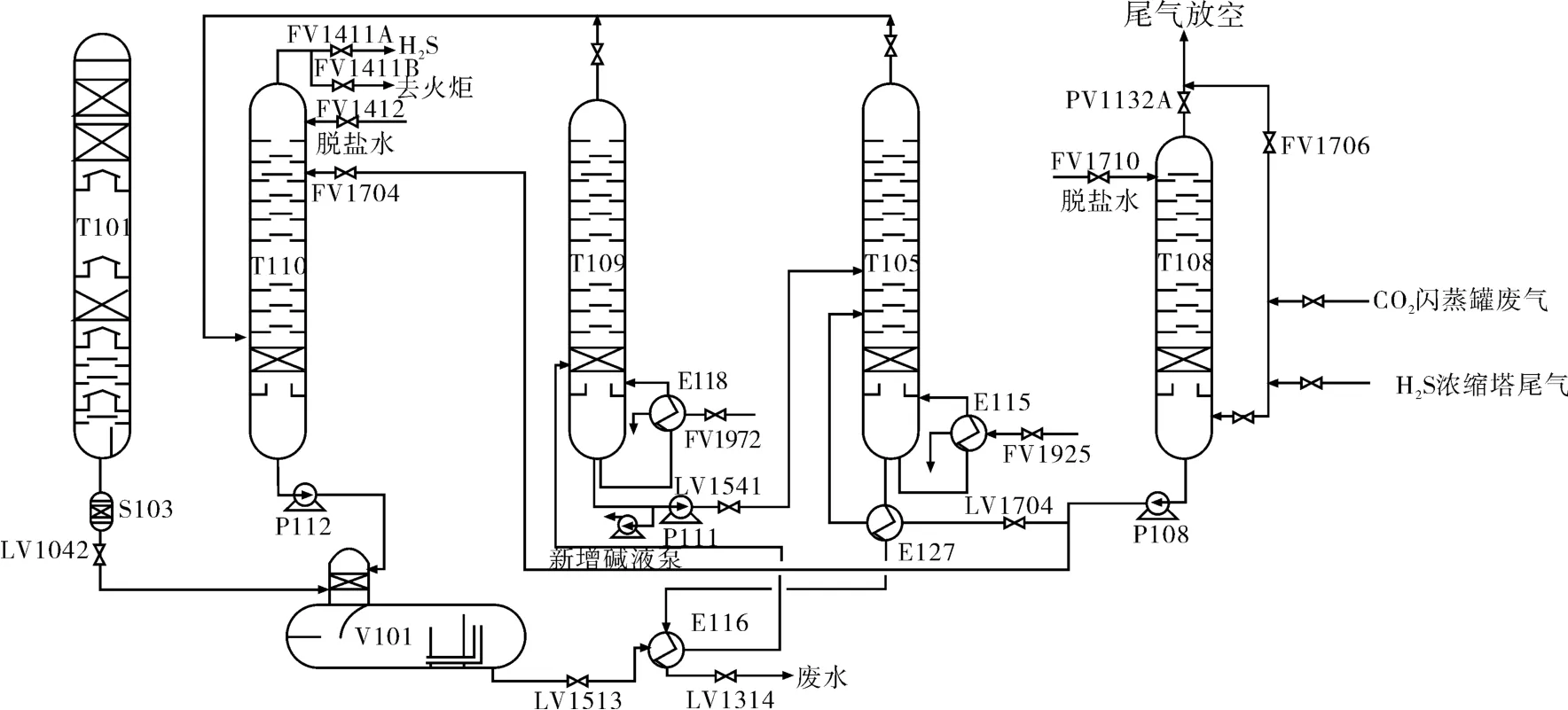

变换装置来的变换气(40℃、3.30 MPa)进入低温甲醇洗装置的氨预洗塔(T107)底部,经中压锅炉给水洗涤除氨后从T107塔顶出来,之后进入原料气冷却器(E101/102),被冷却后的原料气汇合后温度为-17℃,进入甲醇洗涤塔(T101)洗涤,洗涤后塔顶出来的净化气经合成气/甲醇换热器(E103)和原料气冷却器Ⅰ(E101)复热至27℃后送甲烷化装置。

1.2 废水工艺流程

甲醇洗涤塔(T101)预洗段的富甲醇经甲醇过滤器Ⅱ(S103A/B)过滤后送到HHC萃取器(V101)。来自V101的甲醇水,通过HHC汽提塔(T109)再沸器(E118)加热后,酸性气组分解吸出来;出HHC汽堤塔(T109)塔顶的气相在HHC汽提塔冷凝器(E117)中被冷却水冷却后,送入H2S馏分水洗塔(T110)洗涤回收甲醇,馏分H2S送硫回收装置处理;HHC汽堤塔(T109)塔底的甲醇和烃类冷凝液则通过HHC富甲醇泵(P111A/B)加压后送入甲醇/水/HCN分离塔(T105)。

系统废气全部送至尾气水洗塔(T108)中,二氧化碳气体经原料气冷却器Ⅱ(E102)复热后也送至尾气水洗塔(T108)中,用脱盐水洗涤回收甲醇;塔底的洗涤水经尾气洗涤水泵(P108A/B)加压后,部分送至H2S馏分水洗塔(T110),另一部分经水/水换热器(E127)复热至125℃后送甲醇/水/HCN分离塔(T105)。

来自HHC汽提塔(T109)上段底部的液相送入T105用精馏的方法进行分离,塔顶得到的富含HCN的气相送入H2S馏分水洗塔(T110),塔底的废水经水/水换热器(E127)及HHC富甲醇换热器Ⅱ(E116)冷却至73.10℃、甲醇含量小于125×10-6后,送污水处理装置。

低温甲醇洗装置工艺废水流程见图1。

图1 低温甲醇洗装置工艺废水流程简图

2 废水中甲醇超标过程及现象

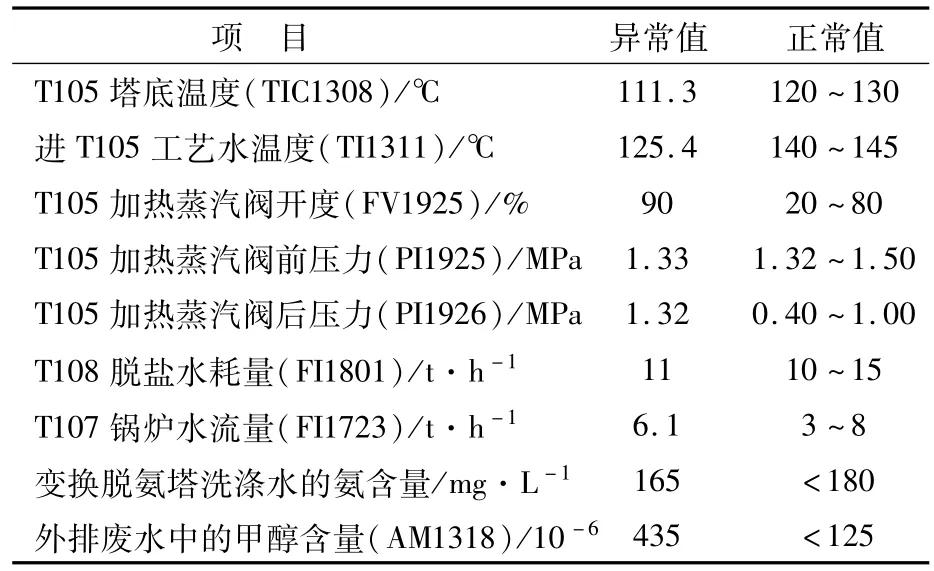

低温甲醇洗A系列开车运行一段时间后,预洗系统甲醇/水/HCN分离塔(T105)塔底温度出现下降趋势,随着T105塔底温度的逐步降低,操作人员开始逐步开大再沸器(E115)蒸汽调节阀的开度,直至调节阀全开,但即使这样T105塔底温度仍然没有上涨趋势,随即出现塔盘泄漏、T105工况不稳、送污水处理系统的废水中甲醇含量严重超标(435×10-6)等问题,具体工艺运行数据见表1。由于工艺设计低温甲醇洗A系列的甲醇/水/HCN分离塔和低温甲醇洗B系列的甲醇/水/HCN分离塔有联通管线,可以互相切换,于是切换至B系列的甲醇/水/HCN分离塔运行。废水中甲醇含量高,造成低温甲醇洗装置甲醇消耗量大、运行成本高。

表1 甲醇含量超标时低温甲醇洗装置相关运行数据

3 废水中甲醇超标的可能原因及排查

(1)甲醇/水/HCN分离塔(T105)再沸器(E115)加热蒸汽入口压力(PI1925)显示为1.33 MPa,减压阀后压力(PI1926)正常值应为0.45 MPa,而实际上PI1926有上涨趋势,最高涨至1.32 MPa,据调节阀前后压力判断再沸器(E115)可能有堵塞。现场打开E115底部排污管线导淋,未排出液体,确定E115发生了堵塞。

(2)尾气水洗塔(T108)塔底的洗涤水经尾气洗涤水泵(P108A/B)加压后一部分送至甲醇/水/HCN分离塔(T105),同时 HHC汽提塔(T109)塔底的液相经富甲醇泵(P111A/B)加压后也送至T105,进入T105工艺介质中的甲醇含量超标,使得低温甲醇洗装置废水中甲醇含量超标。

(3)低温甲醇系统运行期间,甲醇/水/HCN分离塔(T105)底部废水pH控制指标为6~7,导致一些物质在酸性环境下发生聚合反应生成聚合物,加之介质中的CO2溶于水后得到的碳酸与NH3溶于水后得到的氨水发生化学反应,生成碳酸铵或碳酸氢铵,而碳酸铵和碳酸氢铵之间的转变、饱和等过程会引起结晶,继而结晶物堵塞再沸器(E115)管束,从而影响E115的换热效果。

(4)HHC汽提塔(T109)工况异常,导致甲醇/水/HCN分离塔(T105)的进料量波动大。

(5)变换气中带有较多的煤粉、含尘重芳烃等杂质,这些杂质进入预洗系统后造成甲醇/水/HCN分离塔(T105)再沸器(E115)堵塞。

结合表1的数据可知,与低温甲醇洗装置正常运行时的参数相比,废水中甲醇含量超标时,系统的关键参数有非常明显的劣化趋势。甲醇/水/HCN分离塔(T105)的加热蒸汽为1.5 MPa蒸汽,观察发现蒸汽压力非常稳定,故首先排除蒸汽压力波动的影响。而通过分析后我们认为,最大可能是T105再沸器(E115)发生了堵塞,导致其换热效果不好。拆检A系列甲醇/水/HCN分离塔(T105)再沸器(E115),清理出大量的煤粉、含尘焦油、黑色油状物。由此可以断定,正是这些杂质造成甲醇/水/HCN分离塔(T105)再沸器(E115)堵塞,继而导致其换热效果差、甲醇精馏效果差,最终导致低温甲醇洗废水中甲醇含量超标。

4 工艺调整

(1)减少气化炉带出物。控制入炉原料煤粒径小于6 mm的占比不高于5%,并控制气化炉最高运行氧负荷不超过5 500 m3/h,以降低气化炉内的气速;严格控制气化炉加负荷的速率;严格控制气化炉的升压速率,使其控制在0.05 MPa/min以下。

(2)变换冷却系统投运备用粗煤气洗涤器,2台粗煤气洗涤器并联运行,调整煤气水分离装置的高压喷射水量,以减少随粗煤气带入后系统的粉尘、焦油及其他杂质。

(3)调整变换冷却洗氨塔洗涤水(稀酚水)的NH3含量,将稀酚水NH3含量由165 mg/L降至50 mg/L以下,以降低粗煤气中的NH3含量,防止生成碳酸氢铵或碳酸铵结晶。

(4)调整低温甲醇洗氨预洗塔(T107)洗涤水量,将中压锅炉给水量由6.1 t/h增至8.0 t/h,以尽可能减少进入吸收塔粗煤气中的NH3、粉尘、焦油及其他杂质。

(5)控制CO2闪蒸罐(V107)压力在设计范围内,保证闪蒸气中甲醇含量小于470×10-6;CO2产品塔(T102)减压至0.18 MPa进行闪蒸,闪蒸出来的气体与CO2闪蒸罐(V107)的液体逆流接触,以尽量保证液体中的H2S、COS及烃类物被闪蒸出来,确保闪蒸气中的CO2浓度大于98%且甲醇含量小于350×10-6;调整尾气水洗塔(T108)的脱盐水量,由11 t/h增至15 t/h,保证尾气水洗塔(T108)洗涤液中的甲醇含量<120×10-6。

(6)控制甲醇/水/HCN分离塔(T105)塔底废水的pH在9~11,以防酸性条件下有机物发生聚合反应,重芳烃、轻烃、煤粉聚集堵塞再沸器、塔盘、换热器。

5 技术改造

(1)为控制甲醇/水/HCN分离塔(T105)塔底废水的pH在9~11,新增1台碱液泵,并在甲醇/水/HCN分离塔(T105)进料富甲醇泵(P111A/B)入口新增配套 DN50管线。

甲醇/水/HCN分离塔(T105)加入碱液(NaOH)后,一方面碱会与碳酸或H2S的水溶液发生反应生成对应的钠盐,而钠盐一般不容易结晶;另一方面,加入碱液可改变T105内的酸性环境,防止有机物在酸性环境下发生聚合反应生成聚合物而堵塞再沸器管束。

对于鲁奇气化工艺,气化炉气化温度低、副产物多,副产物带入后系统后,低温甲醇洗装置的甲醇/水/HCN分离塔(T105)堵塞不是很严重,但是煤粉、含尘重芳烃、轻烃等的长时间积累会使甲醇/水/HCN分离塔(T105)再沸器(E115)出现堵塞,而碱液的加入可抑制有机物的聚合反应,使重芳烃、轻烃等不发生聚合反应,从而解决换热设备的堵塞问题;同时,碱液的加入,也可以起到清洗甲醇/水/HCN分离塔(T105)塔盘、再沸器(E115)等设备的作用,确保系统的长周期运行。

(2)甲醇/水/HCN分离塔(T105)再沸器(E115)底部排污管线新增1条管线引至废水管线出口,定期对再沸器(E115)进行排污,减少再沸器(E115)底部固体杂质的沉积,防止E115堵塞。

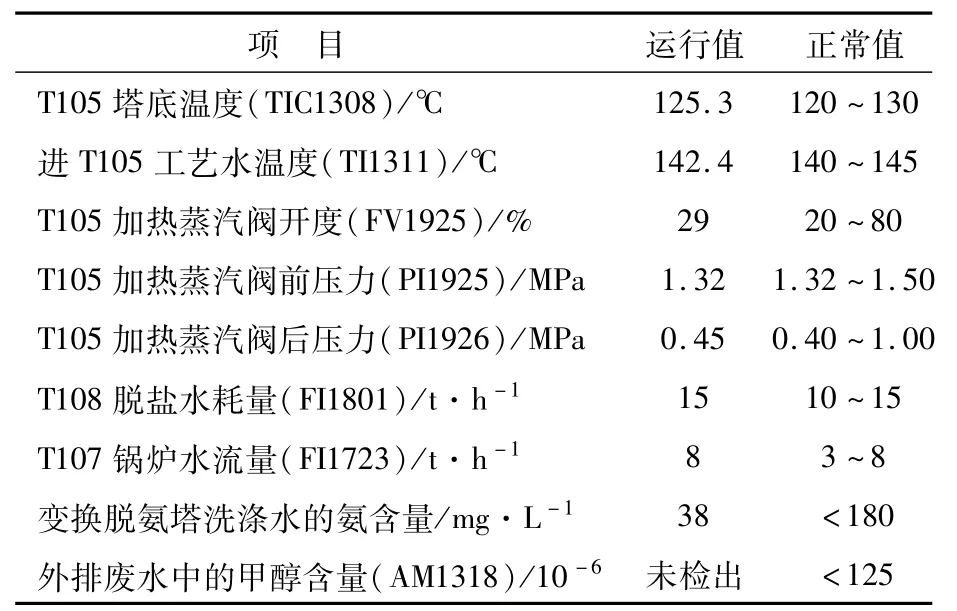

6 工艺调整及技改效果

工艺调整及技改后低温甲醇洗装置有关运行数据见表2。可以看出,甲醇/水/HCN分离塔(T105)各项运行参数均在指标范围内,外排废水中的甲醇含量未检出,达到了预期的目的。

表2 工艺调整及技改后低温甲醇洗装置有关运行数据

7 结束语

低温甲醇洗废水中甲醇超标的原因有很多,当出现问题后一定要综合多方面的因素进行分析,而后针对不同的原因采取相应的工艺调整措施,并实施技术改造。伊犁新天煤化工有限公司针对20×108m3/a煤制天然气项目低温甲醇洗装置废水中甲醇含量超标的问题,分析可能原因并逐一进行排查,找到问题的症结后,通过工艺调整和技术改造,有效地降低了废水中的甲醇含量,消除了环保隐患,确保了系统的安全、稳定、环保运行。