新型复合肥成品冷却装置及其应用

2018-07-31曾晓丽杨陈云夏秀茂

曾晓丽,杨陈云,夏秀茂

(四川美丰化工科技有限责任公司,四川绵阳 621000)

0 引 言

目前,我国复合肥生产中降低复合肥成品粒子温度的主要方法是使用冷空气与成品粒子直接接触换热。传统的冷空气冷却方式又分为滚筒冷却和流化床冷却2种,但滚筒冷却和流化床冷却基本上均需采用大型机泵和除湿器制造大量干燥冷却空气,具有介质接触时间短、装置流程长、冷量流失大、冷却效率低、电耗高、装置占地面积大(滚筒冷却工艺装置占地面积880 m2,流化床冷却工艺装置占地面积170 m2)、现场扬尘重等缺点。

滚筒冷却一般采用多级滚筒冷却工艺,产品最低能冷却到42℃(夏季炎热时最低能冷却到48℃),个别装置为严格控制成品出料温度在42℃左右,工艺配置上会多增加1~2组滚筒,这样虽能保证冷却效果,但会造成成品颗粒含湿量增加,且冷却空气系统由于密封不好导致扬尘点多、粉尘回收困难,整个装置占地面积大、工艺流程长、投资大、能耗高、现场环境恶劣、后期维护费用高,不利于生产管理和节能减排。

传统的流化床冷却工艺,产品最低能冷却到45℃(夏季炎热时产品最低温度大于50℃);流化床冷却工艺较滚筒冷却工艺密封性要好,扬尘较少,但冷却效果差,冷空气含尘量高,粉尘回收处理困难;个别流化床冷却装置安装在进包装袋之前,粉尘沉降后全靠人工收集,工人劳动强度大。

滚筒、流化床等冷却工艺复合搭配的冷却工艺,产品最低能冷却到40℃左右,虽然复合冷却工艺兼具流化床冷却工艺占地面积小和滚筒冷却工艺冷却效果好的优势,但在夏季炎热天气时,冷却效果仍然较差,且产品含湿量大;另外,复合冷却工艺仍然存在流程长、能耗高、生产操作不便等缺点,不利于生产管理和节能减排。

1 新型冷却装置工艺流程概况

鉴于复合肥产品冷却工艺的技术现状,四川美丰化工科技有限责任公司在与众多设计单位进行技术交流及对多个冷却设备厂家展开实地调研的基础上,选择了一种新型冷却设备,并配套开发出新型复合肥成品冷却装置。

本新型冷却装置以净化水为冷却源,以仪表空气为 “内动力”,以净化水板式换热器为冷却设备,复合肥成品高温粒子自上而下缓慢通过换热板组,仪表空气自下而上与高温粒子接触成为成品粒子在换热器内悬浮的 “内动力”,冷却水通过换热板间与复合肥高温粒子进行换热而达到冷却产品的目的。该冷却装置占地面积小(135 m2),不仅能缩短工艺流程、减少冷量流失、提高冷却效率、减少扬尘、净化生产环境、降低电能消耗(较传统冷却工艺电耗降低50%~80%)、大幅提高产品防结块性能,同时还能降低后期生产中的维护费用,便于生产操作与管理。

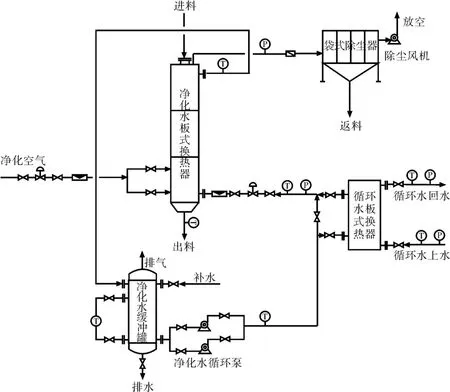

1.1 新型冷却装置的工艺流程(图1)

图1 新型冷却装置工艺流程简图

1.2 新型冷却装置流程说明

(1)复合肥成粒后经筛分系统除去粉尘和小粒子,从净化水板式换热器上部的复合肥进料管线进入,在换热器板组内缓慢向下流动,与净化水板式换热器板间的净化水间接换热。

(2)净化水循环泵将净化水缓冲罐中的水加压后,通过循环水板式换热器与循环冷却水换冷,冷却后的净化水进入净化水板式换热器底部,与从顶部来的复合肥成品粒子进行间接换热,换热后的净化水从净化水板式换热器顶部出来又进入净化水缓冲罐,形成闭路循环。

(3)常温仪表空气从净化水板式换热器的底部进入,直接与净化水板式换热器内的成品粒子进行换热,并增强成品粒子在板式换热器内的“蠕动”,防止成品粒子结疤,换热后的空气从净化水板式换热器顶部流出,之后进入袋式除尘器,除尘后的空气排入大气,回收的复合肥粉料则进入返料系统。

1.3 新型冷却装置的技术特点

1.3.1 成品颗粒 “悬浮”冷却

500~2 000 m3/h常温仪表空气从净化水板式换热器的底部进入,直接与内部成品粒子进行接触,作为 “内动力”增强成品粒子在净化水板式换热器内的 “悬浮”程度,防止成品粒子在净化水板式换热器内结疤;可根据生产负荷对仪表空气流量进行调节,增加成品粒子在板式换热器中的停留时间,利于提高冷却效果,达到最佳运行状态。长期以来,通过生产数据的收集,我们总结出成品粒子在净化水板式换热器内部停留时间在0.5~1 h时冷却效果好,冷却后成品粒子的温度低于40℃(不分季节),72 h考核成品冷却后温度35.8℃,最低可达33.8℃。而滚筒冷却工艺和流化床冷却工艺72 h考核成品冷却后温度分别为43.2℃、45.8℃。

1.3.2 密闭式物料回收

常温仪表空气从净化水板式换热器的底部进入,与成品粒子换热后从净化水板式换热器顶部流出,再进入布袋式除尘器,经除尘后排入大气,回收的复合肥粉料则进入返料系统,真正实现物料的密闭回收,达到零排放要求;且由于含尘空气量小,除尘设备体积小,投资也少。

1.3.3 配套冷却水系统及智能控制

新型复合肥成品冷却装置中的净化水板式换热器由DCS系统对净化水流量、净化水温度、仪表空气流量等进行调节,实现闭路循环式自动调节,且能够根据不同季节生产需要进行人工调节与自动调节的切换,确保成品冷却时间足够长、冷却彻底,成品入袋温度控制在要求范围内。

2 设备选型简介

新型复合肥成品冷却装置的主要设备有净化水板式换热器、净化水缓冲罐、循环水板式换热器、袋式除尘器、净化水循环泵,各设备详细参数如下。

(1)净化水板式换热器:① 冷却产品(NPK)流量35 000 kg/h,进料温度≥80℃、出料温度≤40℃,成品比热0.41 kcal/(kg·℃),成品堆密度1 000 kg/m3、安息角35°,成品含湿量<2%,成品粒度1.6~4 mm;② 冷却介质(工艺水)流量31 000 kg/h,进水温度≥25℃、出水温度≤50℃,工艺水比热1 kcal/(kg·℃)、压力降0.07 MPa。

(2)净化水缓冲罐:压力为常压,容积为15 m3。

(3)循环水板式换热器:换热面积70 m2,单板面积0.6 m2,板片数117;板片厚度0.6 mm,板片材质SUS304;设计工作温度150℃。

(4)袋式除尘器:型号DMC80-Ⅱ,过滤面积>60 m2,处理风量4 050~5 400 m3/h,风速1.1~1.5 m/min;压缩空气压力0.6 MPa,压缩空气耗量0.20~0.80 m3/min。

(5)净化水循环泵:流量65 m3/h,扬程30 m,汽蚀余量5.5 m。

3 技术指标

3.1 冷却系统工艺指标

净化水板式换热器进口复合肥成品温度85℃、出口复合肥成品温度38℃;净化水进口温度32℃、净化水出口温度48℃。

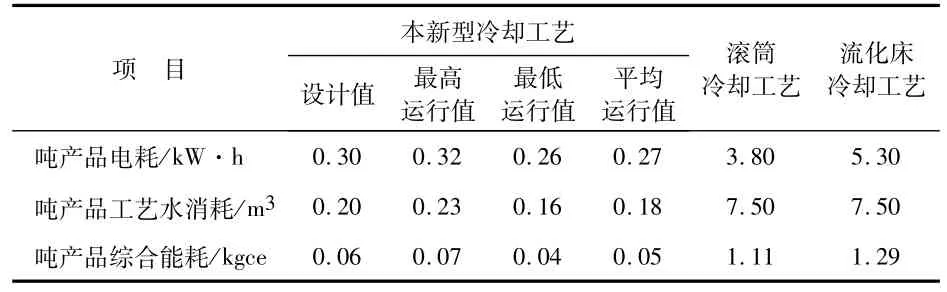

3.2 几种冷却装置公用工程消耗对比(表1)

表1 几种冷却装置72 h考核公用工程消耗对比

4 效益分析

(1)设备运行无故障。2014年2月16日新型复合肥成品冷却装置投运,至今设备运行良好,各项指标均在设计范围内,确保了2×225 kt/a硝基复合肥装置(共配套2套复合肥冷却装置)的稳定、长周期运行。

(2)产品质量得到保证。新型复合肥成品冷却装置投运后,复合肥成品冷却后温度始终低于40℃(不分季节),最低可达33.8℃,且产品外观光泽圆润,防结块性能有所提高。

(3)能耗低。新型复合肥成品冷却装置设计能耗为 0.06 kgce/t,实际能耗为 0.05 kgce/t,实际能耗为设计能耗的83.3%;与传统滚筒冷却工艺综合能耗1.11 kgce/t相比,降幅达95%以上,单套装置年节电150×104kW·h以上;与流化床冷却工艺综合能耗1.29 kgce/t相比,降幅达96%以上,单套装置年节电220×104kW·h以上。

(4)现场环境好。新型复合肥冷却装置为全封闭式,冷却效果好,冷却空气量小、流速低,尾气含尘量低,粉尘全部密闭回收返回生产系统,现场无扬尘。

(5)社会效益良好。新型复合肥成品冷却装置的良好运行,保障了复合肥装置的稳定、长周期运行,达到了节能减排的目的,为创造良好的生态环境贡献了一份力量。

5 结束语

新型复合肥成品冷却装置在国内复合肥生产领域的应用尚属首次。2014年2月新型冷却装置在四川美丰化工科技有限责任公司硝基复合肥项目(2×225 kt/a)上投运以来,运行状况良好,未发生过一次故障。应用情况表明,其技术成熟可靠、设备使用寿命长、产品质量好、后期操作维护简单且费用低。

目前,国内复合肥生产装置众多,有不少成品冷却装置投用,但往往存在运行能耗高、系统流程长、现场环境恶劣等问题,亟待解决。四川美丰化工科技有限责任公司采用的新型冷却设备配套开发的复合肥成品冷却装置,可解决上述问题,具有良好的市场推广价值。