某机载设备电路板振动仿真与实测验证方法

2018-07-31钟云龙张中文

钟云龙 ,李 泉 ,蒋 灿 ,张中文

(1.广东省电子信息产品可靠性技术重点实验室,广州 510610;2.航空工业西安飞机工业集团有限公司,西安 710089;3.电子信息产品可靠性分析与测试技术国家地方联合工程中心,广州 510610)

随着现代化作战的需要,对飞机的机动性能要求越来越高,机载电子设备面临着更为严苛的振动使用环境。据统计,在引起机载电子设备失效的环境因素中,振动约占27%[1]。为了提高电子设备的抗振能力,鉴定试验等实物样机试验正应用于机载产品上,以尽早发现产品潜在故障。

目前,实物样机试验周期长、耗费高,使得试验开展受到限制。由于建模与仿真试验可以快速掌握电子设备的模态特性和振动响应,定位产品的薄弱环节[2-5],且仿真试验周期短、成本低,正在鉴定试验中受到重视。同时,通过振动实测数据可对仿真模型进行修正,提高故障分析精度。目前,振动仿真与实测验证相结合的方法在电子设备故障分析中正得到关注。文献[6]对印制板的有限元成型技术进行研究,并采用试验与计算模态分析技术进行了验证。

现针对某机载设备的电路板在可靠性与环境鉴定试验中出现的振动疲劳故障,开展振动仿真与实测验证方法研究,对故障进行分析并提出改进措施。

1 电路板振动疲劳故障分析

1.1 电路板振动疲劳故障特点

某机载设备在可靠性与环境鉴定试验中,在低温振动条件下出现故障,停振后故障消失,重新施加振动后故障复现,表明该故障对振动敏感,初步判断为振动条件下出现的焊接问题。经分析,故障定位至控制单元电路板,通过电镜分析发现该电路板上的光耦器件存在焊锡裂纹,如图1所示,与故障现象吻合。

图1 焊锡裂纹图示Fig.1 Soldering tin crack

该故障在试验初期便出现,说明电路板存在振动薄弱环节,振动响应过大,导致电路板器件的焊锡在鉴定试验中出现振动疲劳断裂。根据上述失效分析已经定位了故障位置和原因,但缺乏定量的振动性能评价分析,无法有针对性地提出相应的改进措施,采取定性的改进也只能通过大量的振动试验进行验证。

利用有限元软件进行振动仿真建模,可以快速地计算电路板的模态特性和振动响应,通过与实测数据对比可对模型进行验证,提高模型和故障分析精度,弥补实物试验的周期长,不经济的缺陷。

首先需按电路板的组成建立电路板的仿真模型。

1.2 电路板组成

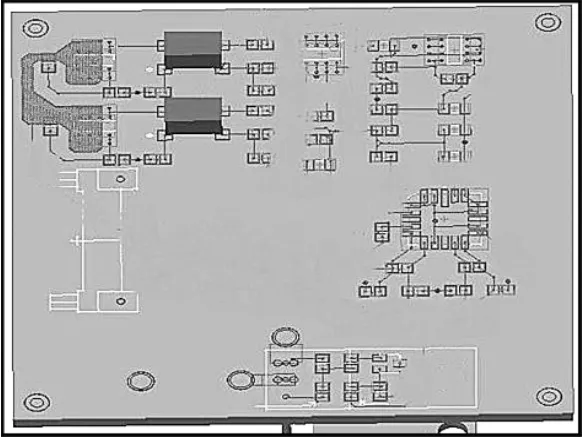

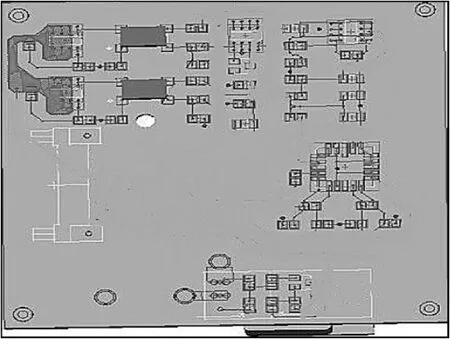

该电路板含PCB 1个,器件49个,固定方式为螺钉连接,4个固定点分别在4个角上,如图2所示,按照图示组成建立数字样机模型,故障部位为图示光耦器件的焊锡断裂。

图2 电路板组成图Fig.2 Circuit board composition

2 建立振动仿真模型

2.1 模型验证

由于实测的振动输入谱是针对整个机载设备的,通过利用Ansys软件将整个机载设备进行数字样机建模,并模拟飞机实测的振动环境条件,激励施加在机载设备的安装位置,仿真计算完成后提取其中需分析的电路板振动仿真结果数据。

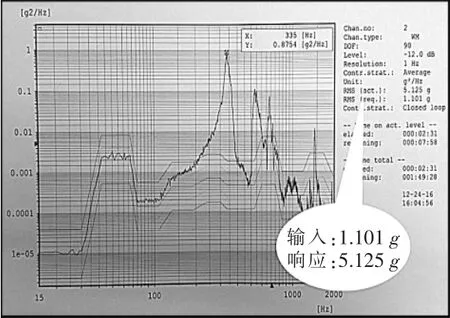

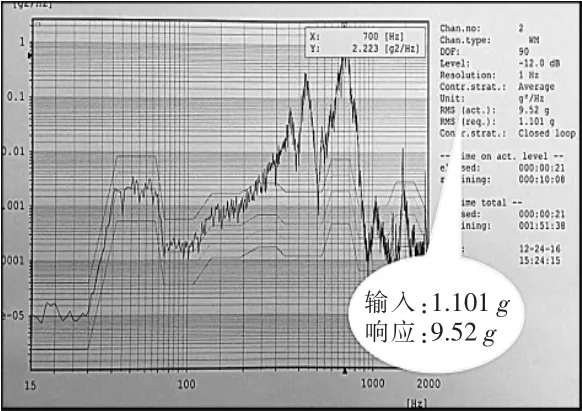

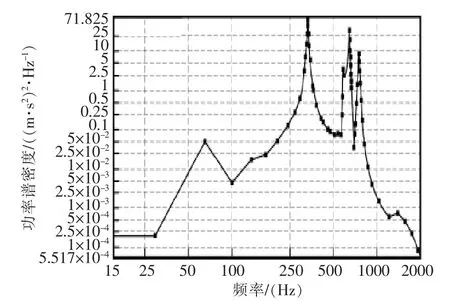

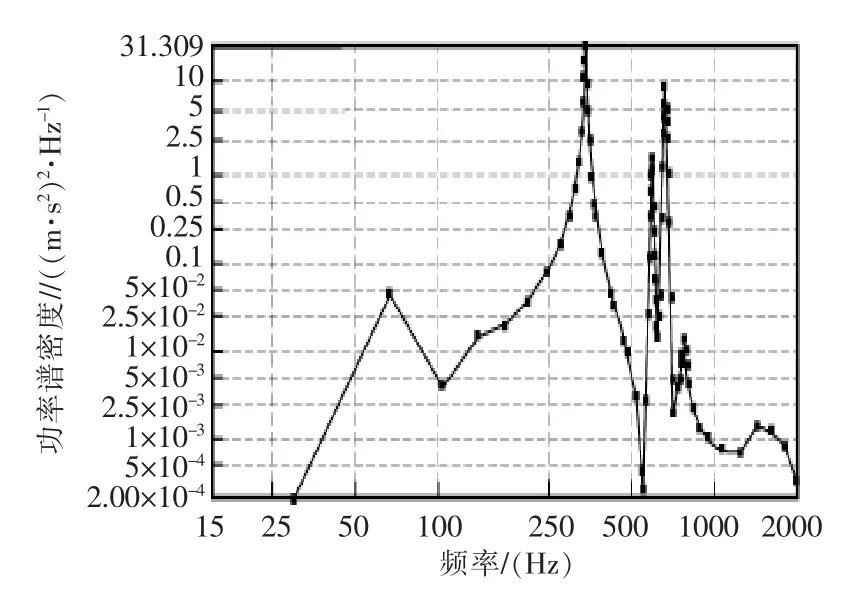

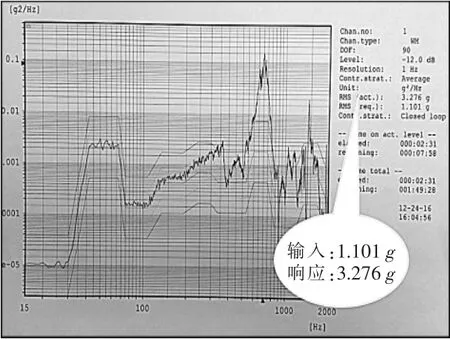

振动仿真的结果数据主要包括加速度响应、位移响应及振动应力,为了保证仿真模型的准确性,采用实测振动加速度响应与仿真的加速度响应结果对比,从而验证仿真模型。在电路板上选取一个验证点,作为振动试验与仿真试验的对比,图3为验证点处的振动实测加速度响应,放大了约4.7倍,图4为试验所测电路板上光耦器件处的振动加速度响应,放大了约8.6倍。

图3 验证点实测加速度响应Fig.3 Measured acceleration response of verification point

图4 光耦处实测加速度响应Fig.4 Measured acceleration response of optocoupler

根据试验数据调整模型的密度和弹性模量,修正仿真模型并符合总质量等效原则[7],使得仿真模型更加符合实际。在施加同样的振动激励条件下进行振动仿真计算,图5为模型修正后对应光耦器件处的响应,比激励放大了8.9倍。仿真得到验证点处的响应如图6所示,发现响应放大了约4.8倍,与实测振动响应比较吻合,验证了修正模型的准确性。

图5 光耦处振动仿真加速度响应Fig.5 Simulation acceleration response of optocoupler

图6 验证点处振动仿真加速度响应Fig.6 Simulation acceleration response of verification point

2.2 振动应力仿真

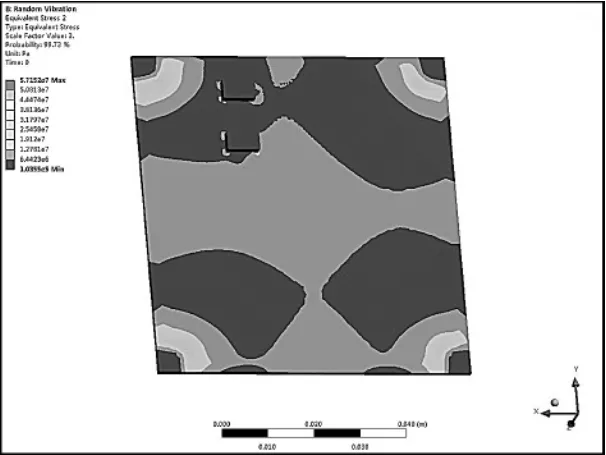

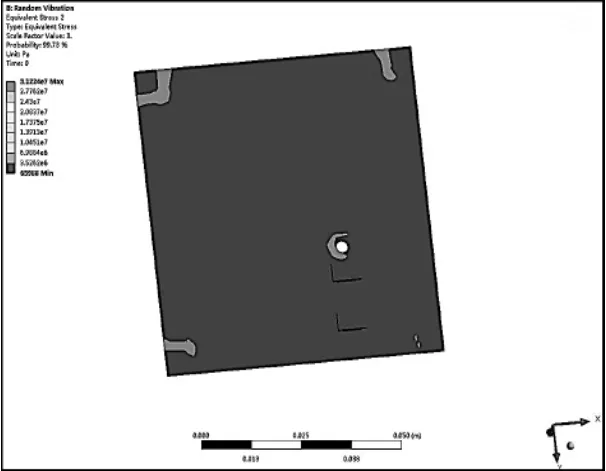

本次故障为振动疲劳断裂,表明振动应力已经超出了焊锡允许的疲劳强度。在Ansys软件中可直接提取电路板的振动应力,应力云图如图7所示。

图7 电路板振动应力云图Fig.7 Vibration stress cloud diagram of circuit board

该电路板上的光耦器件焊接所用焊料类型为Sn-Pb钎料(63Sn37Pb),焊料的抗拉强度为51 MPa,从图7中可见光耦器件处的最大应力为57.1 MPa,大于焊锡的抗拉强度,因此判断该故障为振动激励引起电路板振动响应放大,导致器件管脚处焊点损伤引发故障。

通过上述分析可以快速定位电路板的振动薄弱环节,有助于故障的定位和机理分析,简单高效。

3 振动薄弱环节的改进

利用振动仿真的响应结果,针对不同的薄弱环节可以采用相应的改进措施,有效地减小振动响应,提高PCB的抗振性能和可靠性水平。

3.1 PCB减振方法总结

提高PCB抗振能力的方法主要包括以下几个方面。

(1)增加PCB的支撑点,尤其是振动响应较大的地方,可大大提高PCB板的固有频率,降低PCB的加速度响应和振动应力,简单实用。

(2)满足前向倍频程准则,不得出现有害的结构谐振,针对宽带随机振动,尽量满足PCB一阶固有频率与机箱的一阶固有频率的比值大于2,在工程上难以实现的情况下,经协商也可放宽至1.5倍。针对定频或窄带,PCB及整机一阶固有频率必须大于主工作频率的2倍,各阶固有频率不得与主工作频率重合或接近。

(3)满足反向倍频程准则,即机箱的一阶固有频率与PCB一阶固有频率的比值大于2,但是仅针对重量较轻的PCB,固有频率较低,如果重量过大可能会导致振动响应反而增大。

(4)使用减振器减小PCB的动态响应,主要是减小弯曲位移,延长组件的振动疲劳寿命,难点在于找到位移最大的位置,作为安装减振器的最佳位置,并提供减振器安装的空间,而这个时候就体现了振动仿真技术的优越性。

(5)使用黏弹性材料,类似于橡胶材料,增大阻尼,能够消耗大量的振动能量,有效降低动态位移和振动应力,但作为非金属材料,应避免在温度较高的条件下使用,否则会衍生出老化问题。

3.2 确定改进措施

本次故障是在鉴定试验中出现,设计满足前向倍频程准则,在改动最小的前提下,最佳改进措施为调整电路板的固定支撑点,进一步提高电路板的固有频率。根据振动仿真结果,光耦器件安装位置处响应偏大,超出了器件焊锡的抗拉强度,因此在可实施的前提下优先在该位置处增加固定支撑点,如图8所示。

图8 电路板增加固定点示意Fig.8 Fixed point adding for circuit board

4 振动仿真改进效果

为了验证改进的效果,电路板改进后重新进行振动仿真分析,电路板振动应力云图如图9所示,最大的振动应力为31.2 MPa,能够满足器件焊锡抗拉强度要求。改进后实测振动加速度响应结果如图10所示,响应减小了约3倍,进一步验证了改进措施的有效性。由于所焊器件和焊接条件的差异,导致焊点处的应力值存在一定的分散性,因此,为了增强器件与印制板的连接,同时保护焊接点,利用1473ZG成熟工艺,在贴焊器件四周涂环氧胶,可有效地增强器件与印制板的连接。同时,采取措施后的电路板进行了相关耐久振动试验,未出现故障,通过实物试验验证了措施的有效性。

图9 电路板改后振动应力云图Fig.9 Vibration stress cloud diagram of circuit board after improvement

图10 电路板改后实测振动加速度响应Fig.10 Measured acceleration response of circuit board after improvement

5 结语

针对某机载设备电路板在鉴定试验中出现的振动疲劳故障,通过采用振动仿真与实测验证方法,结合实测数据修正仿真模型,查找出电路板振动故障的薄弱环节为光耦器件。通过改进光耦器件的固定支撑方式、增强器件与印制板的连接等措施,提高产品的抗振能力。结果表明,振动仿真与实测验证分析方法有助于快速查找电子设备故障机理,从而节约研制成本和缩短研制周期。