抗剪力板定位及焊接控制

2018-07-31刘佳,严坤,李娜

刘 佳,严 坤,李 娜

(浙江新乐造船股份有限公司,浙江宁波 315000)

0 引言

海洋运输方便了人们的生活,但是货油的泄漏会对海洋环境造成一定的污染。本文阐述的抗剪力板的定位焊接控制,是基于保持船体结构的完整性,以防止结构裂纹的产生。

1 定位方式的改进

1.1 装配流程的改进

传统的装配流程是将零件与零件组合做成部件,这样方便进入下一道工序,也节省了分段的装配时间和焊接工作量。不过,这种方法针对抗剪力板安装来说,从零件到部件到组件,误差的层层叠加会产生定位上的极大差异。所以修改装配方案为分段散装,这样做的好处是在相邻结构均到位的基础上,再安装抗剪力板,可以抑制因安装引发的焊接变形,在定位方面也能避免误差叠加的风险。

1.2 定位方式的改进

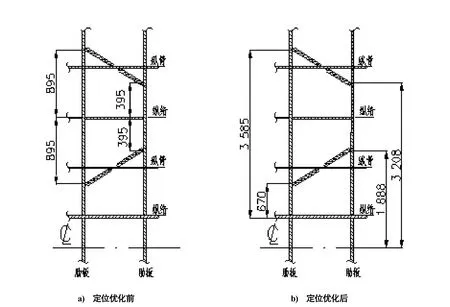

之前抗剪力板的定位方式是相对纵绗定位,及相对于各抗剪力板进行定位,这会引起很大的定位误差。一旦纵绗有安装误差,或者位于定位源头抗剪力板有安装误差,势必会引起定位不精准。鉴于此,将老的定位方式改进为每一块抗剪力板按照中心线定位,如此,每一块板的定位都是相互独立,不干扰,不会造成误差的积累,而保证每一块抗剪力板都布置到位。图1为定位优化前后的对比图。

图1 定位优化前后横向抗剪板安装图对比(单位:mm)

2 焊接控制

2.1 焊接产生变形的原因

钢材的焊接通常采用熔化焊方法。在接头处局部加热,使被焊接材料与添加的焊接材料熔化成液体金属,形成熔池,随后冷却凝固成固态金属,使原来分开的钢材连接成整体。由于焊接加热,融合线以外的母材产生膨胀,接着冷却,熔池金属和熔合线附近母材产生收缩,因加热、冷却这种热变化在局部范围内急速进行,膨胀和收缩变形均受到拘束而产生塑性变形。这样,在焊接完成并冷却至常温后该塑性变形残留下来。

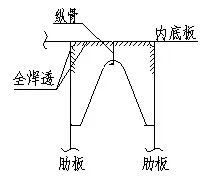

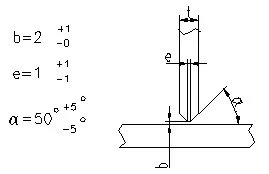

2.2 全焊透

如图2所示,抗剪力板与内底板为全焊透焊接,与肋板为部分全焊透焊接。全焊透一般为双面开坡口,焊件留根为0-2,即2个母材通过焊接完全连接起来,熔透达 100%,单面焊完后背面清根,再焊背面。焊道都要覆盖坡口根部,为保证焊透,坡口角度为40°~60°,见图3。全焊透使两面的焊接金属完成了很好的相变过程,内部组织比较均一,冶金缺陷较少,因此全焊透的强度非常好。所以,作为槽型舱壁下方的加强肘板,属于高应力区域,采用全焊透的形式是非常合适的。

图2 抗剪力板的焊接形式

图3 全焊透坡口形式

2.3 控制焊接变形的方法

考虑到焊接产生变形的原因以及全焊透的焊接方法,为了防止由于抗剪力板的焊接而导致其相连的结构发生变形,现场采用如下方法来进行控制。

2.3.1 控制装配间隙

控制装配间隙,也就是抗剪力板与焊接构件角焊缝的间隙要严格限定在2 mm~3 mm的范围内,这也对抗剪力板构件的精确度提出了更高的要求,所以要对其采用数控切割,避免手工切割引起的毛刺,另外要增加焊接收缩量,也可以适当增加部分余量,以达到减小焊接间隙的目的。

2.3.2 控制焊接的热输入

过大的热输入也会引起工件变形。焊接热输入是指熔焊时,由焊接能源输入给单位长度焊缝上的热能,其等于焊接电流、电弧电压、热效率的乘积和焊接速度的比值。由公式(1)可知,在焊接电压设定后,焊接电流越大,焊接速度越慢,将会引发比较大的热输入,所以选择合适的电流和合理的焊接速度将会达到减少热输入的数值,进而降低构件变形的可能性[1-2]。热输入的计算公式为

式中:Q为焊接热输入量,J/cm;U为电弧电压,V;I为焊接电流,A;v为焊接速度,cm/s;η为电弧的功率系数。

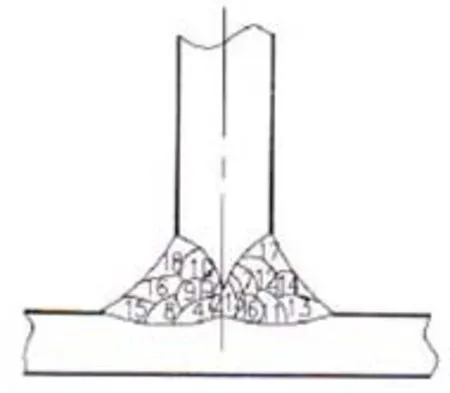

2.3.3 不锈钢内底板的变形控制

不锈钢热导率低,热膨胀系数大等材料特性决定了其焊接过程中在较小的热影响区内分布的温度梯度大,其焊接变形也就较其他材料变形大,难以控制。

而由于此处内底板是位于槽型舱壁的下方,板厚较厚,且为Z向板,截面收缩率大,因此采取层间控制的多道焊,逐层逐道焊接,严格控制层间温度,并且采用对称施焊,如图4所示,左右两侧轮流堆焊,这样就可以避免一边热输入大,另一边自由状态而产生局部变形。同样也要减少单位时间内的热输入量,避免工件局部热量集中。另外,还增加了一定的负载,也就是在内底板增加重块以抵御变形。通过以上方法可以有效控制抗剪力板与内底板焊接时产生的焊接变形[3]。

图4 多道焊示意

3 结论

针对抗剪力板的安装控制,主要通过定位方法的改进以及控制焊接变形的方法来实现。实践证明,通过上述控制方法,之前船舶60%的变形处需要进行贴板处理,现在则可以实现无处理,无变形,一次性通过检验。如此可见抗剪力板的定位方式及控制焊接变形的处理方法是非常有效且实用的。