圆弧螺纹连接强度研究

2018-07-31王旺球

王旺球,王 丹,刘 青

(1.中国船舶重工集团公司第七一三研究所,郑州 450015;2.湖北三江航天红林探控有限公司,湖北孝感 432000)

0 引言

螺纹连接是一种常见的机械连接方式,按照螺纹牙型可分为三角形螺纹、梯形螺纹、锯齿形螺纹、管螺纹等,由于这些螺纹和杆体之间连接不够光滑,容易出现就应力集中现象,从而降低其承载特性。第七一三研究所研制的应用于预应力风机基础的高强度锚杆采用非标大螺距圆弧螺纹,滚压加工成型,有效降低应力集中,避免了高强度材料在加工螺纹后易出现的低应力脆断现象,但由于国内应用相对较少,且没有形成标准并进行推广,其螺纹连接强度的深入研究很少,对其螺纹结构特征、公差配合、承载能力的定量和定性研究基本属于空白。本文以中船重工第七一三研究所研制的MGA系列圆弧螺纹为例,针对锚杆和螺母组成的连接副,选择不同的公差配合组合,分别采用仿真计算和试验验证的方法,研究圆弧螺纹的承载特性和连接强度,为圆弧螺纹公差设计和生产制造提供技术支撑。

1 圆弧螺纹简介

1.1 圆弧螺纹结构

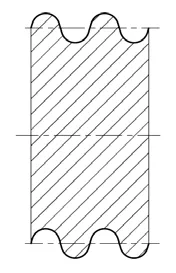

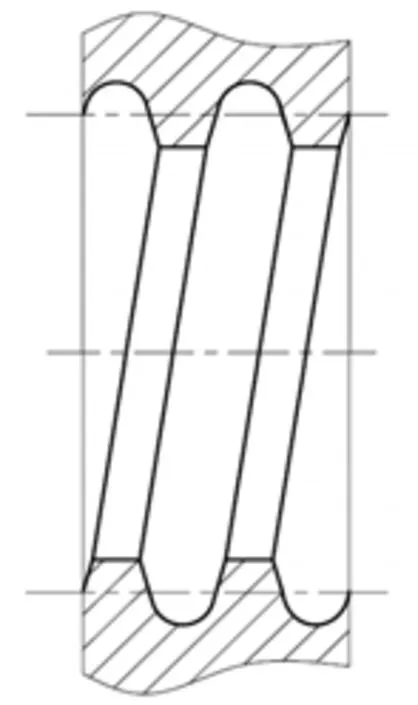

圆弧螺纹能够有效降低应力集中,易于滚压加工,避免低应力脆断现象。锚杆的螺纹牙型由上牙顶圆弧、直线段和下牙底圆弧依次连接组成,其中直线段分别与上牙顶圆弧和下牙底圆弧相切。螺母的螺纹牙型由上半圆弧、切向直线段和牙顶组成,其中直线段与上半圆弧相切,牙顶为平面。在螺纹任何位置配合时,内外螺纹的直线段和和圆弧段均能紧密贴合,锚杆和螺母材料之间有一定的硬度差,螺母牙顶可以向锚杆的螺纹牙根产生流变,由此组成的螺纹连接副采用螺纹副面配合实现机械防松,在设备运作而受力时,两者的配合会越来越紧密,从而有效地避免松动[1]。

图1 锚杆螺纹牙型结构

图2 螺母螺纹牙型结构

1.2 普通螺纹与圆弧螺纹牙型公差

《普通螺纹公差》(GB/T 197—2003)规定了普通螺纹(一般用途米制螺纹)的公差,适用于一般用途的机械紧固螺纹连接,大径按规格为36~56的风机基础锚杆一般都采用粗牙螺纹,锚杆和螺母组成的螺纹连接副通常采用的公差配合为6g/6H,螺距为4 mm、4.5 mm、5 mm、5.5 mm。

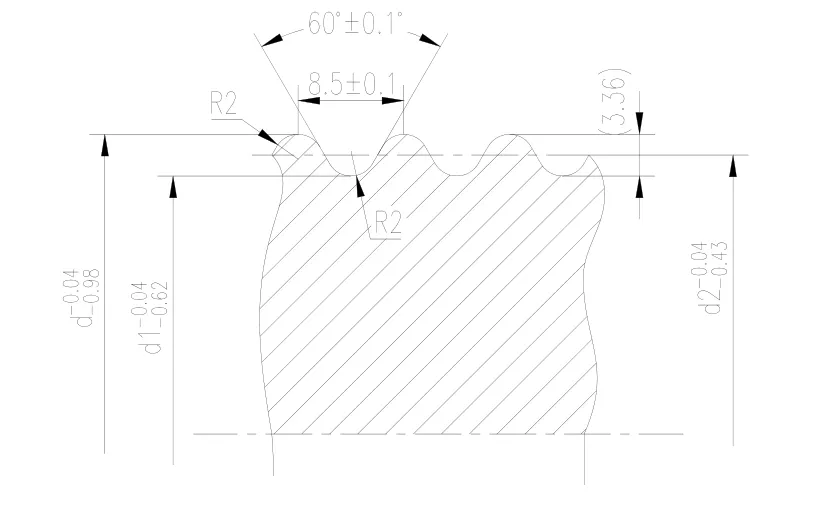

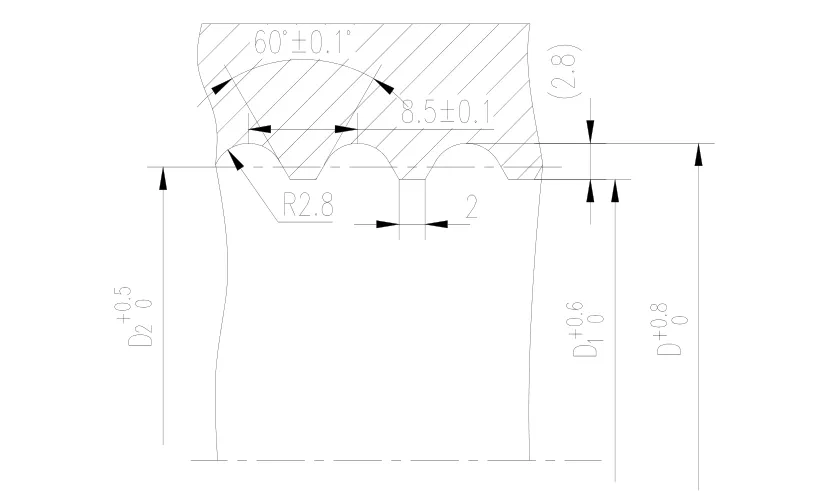

以MGA系列圆弧螺纹为例,其中螺纹大径按规格为36~56的锚杆和螺母均采用圆弧螺纹牙型结构,螺距为8.5 mm,锚杆牙高为3.36 mm,螺母牙高为2.8 mm。圆弧螺纹的螺距是同样直径规格普通螺纹螺距的2倍,参照相关规定和公差的取值方法,设计锚杆外螺纹和螺母内螺纹的螺纹牙型结构如图3和图4所示。相比普通螺纹,圆弧螺纹的配合间隙要大很多,以M48规格为例,普通外螺纹的大径公差带为530 μm,而圆弧螺纹的大径公差带为940 μm。

图3 锚杆螺纹牙型尺寸

图4 螺母螺纹牙型尺寸

2 有限元仿真

2.1 建立模型

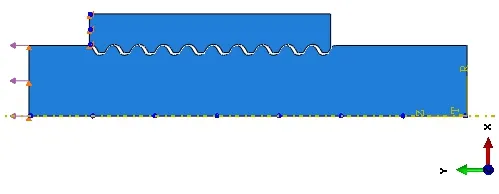

螺纹连接的三维有限元分析表明[2-3],螺纹升角小于4°时,载荷沿螺栓齿的分布几乎不受螺栓升角的影响,在轴向载荷的作用下,螺纹三维有限元分析可简化成轴对称问题。在进行仿真计算时考虑材料的弹塑性,其材料参数通过力学性能试验获取名义应力和名义应变,通过经验公式转变为真实应力和塑性应变。高强度锚杆和螺母组成的螺纹连接副在实际工作时,锚杆基本不受剪切力,计算时在锚杆轴向施加拉应力,综合考虑锚杆安装后实际的轴向约束和径向约束状态以及计算过程的稳定性和收敛问题,在锚杆头部施加轴向约束固定其在X方向的移动,在对称轴上施加径向约束对称轴处施加径向约束,螺母端部施加固定约束,其有限元模型如图5所示。

图5 圆弧螺纹连接副计算模型

2.2 计算工况

根据锚杆和螺母之间公差配合情况,选取不同的公差组合方式。A组:锚杆外螺纹尺寸不变,改变螺母内螺纹尺寸;B组:螺母内螺纹尺寸不变,改变锚杆外螺纹尺寸;C组:同时改变锚杆外螺纹和螺母内螺纹尺寸。

2.3 计算结果

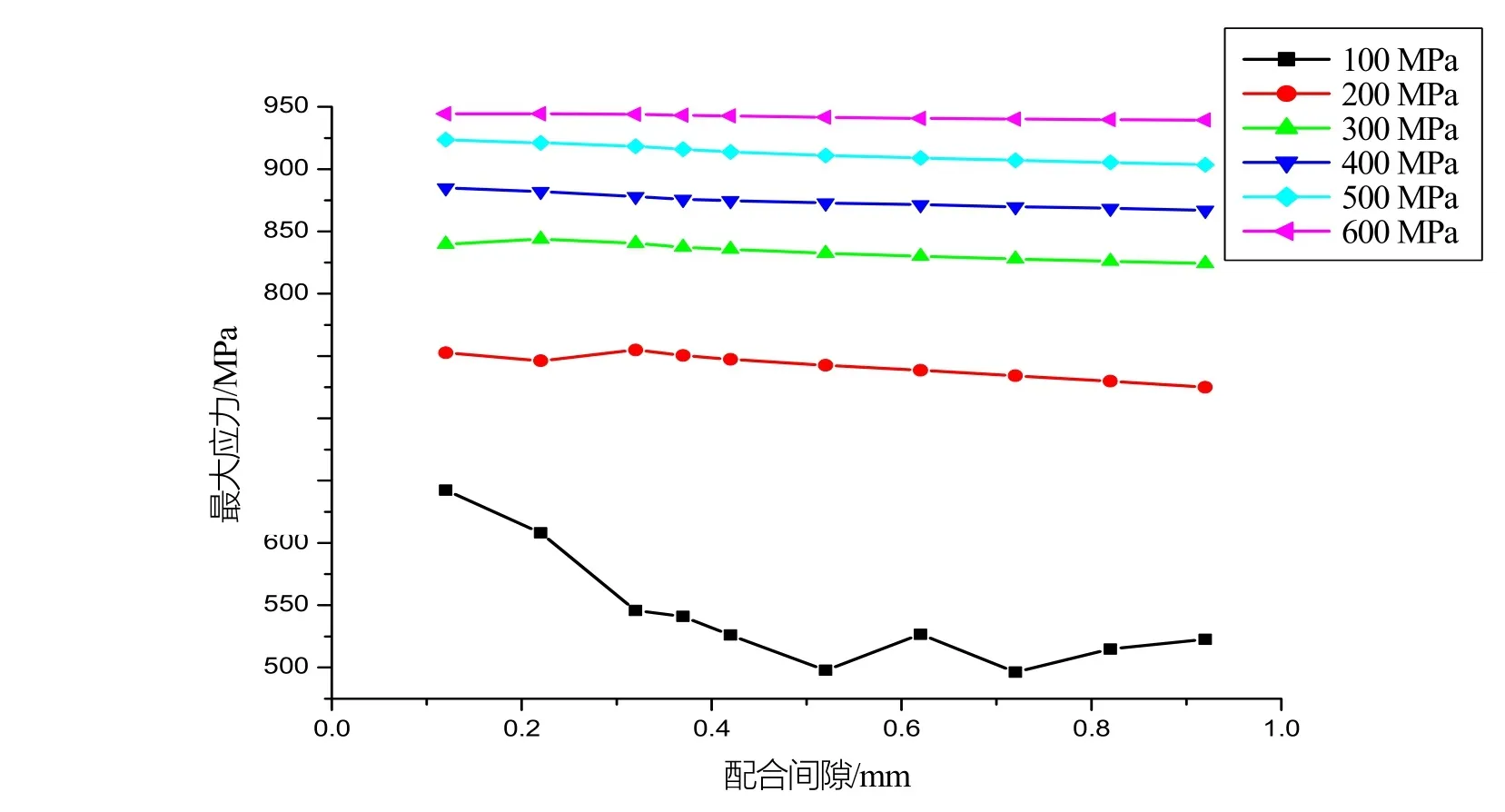

分别对A组、B组、C组工况分别施加100 MPa~600 MPa(增幅为100 MPa)轴向拉应力,得到不同应力水平下螺纹连接副的最大应力,如图6所示,经分析可知,锚杆和螺母螺纹连接副最大应力的大小主要受连接副间隙的影响,随着配合间隙的增大,螺纹连接副的最大应力值呈下降趋势。

图6 不同公差配合在100 MPa~600 MPa拉力作用下产生的最大应力

3 连接强度试验

3.1 试样加工

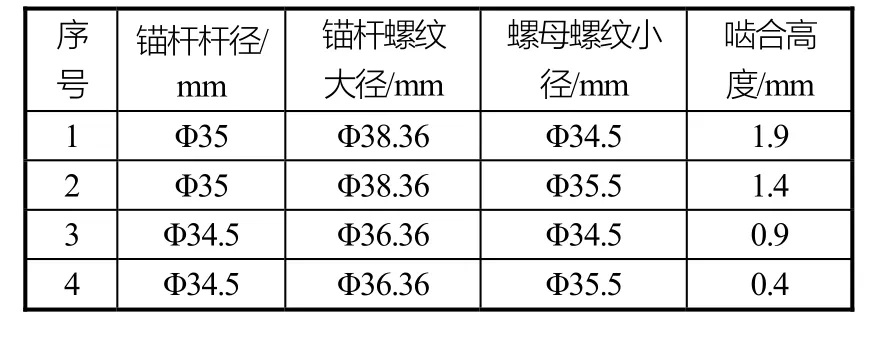

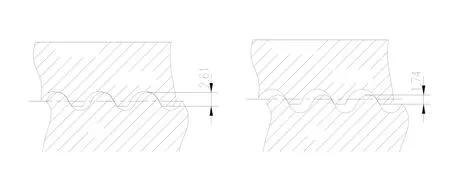

由图3和图4可知,MGA系列圆弧螺纹锚杆与螺母配合的最大啮合高度设计值为2.61 mm,最小啮合高度设计值为1.74 mm,如图7所示,其设计间隙为0.19 mm~1.06 mm。

为研究圆弧螺纹连接副在不同公差配合下螺纹连接强度,分别针对锚杆和螺母加工不同公差的样件,通过试验测试的手段研究螺纹连接副在极限偏差情况下的承载力情况。准备2种外径尺寸(Φ35 mm、Φ34.5 mm)的棒料,以杆径Φ35的棒料为基准,滚丝机滚刀一次调整到位后,依次滚制各种偏差的棒料,加工好的不同公差的锚杆样件如图8所示。另外再加工2种公差尺寸规格的螺母,对各种公差配合组合情况下的锚杆组件进行张拉试验,研究圆弧螺纹承载特性和连接强度,各种组合如表3所示。

表3 各种组合情况下的配合

3.2 试验情况

图7 设计最大啮合高度

图8 两种偏差棒料的加工结果

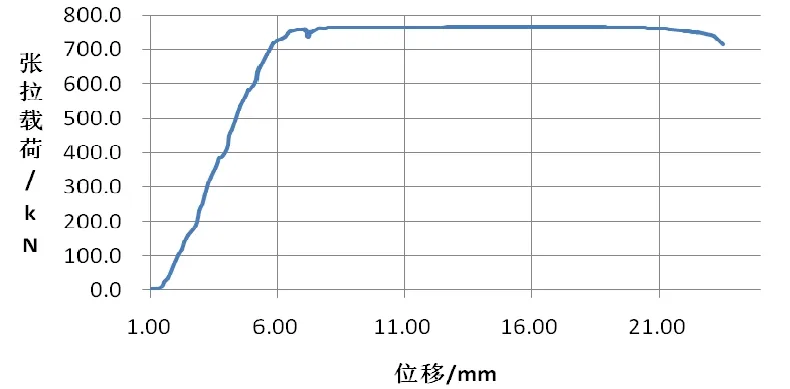

图9 锚杆张拉试验张拉载荷-位移图(试验序号09)

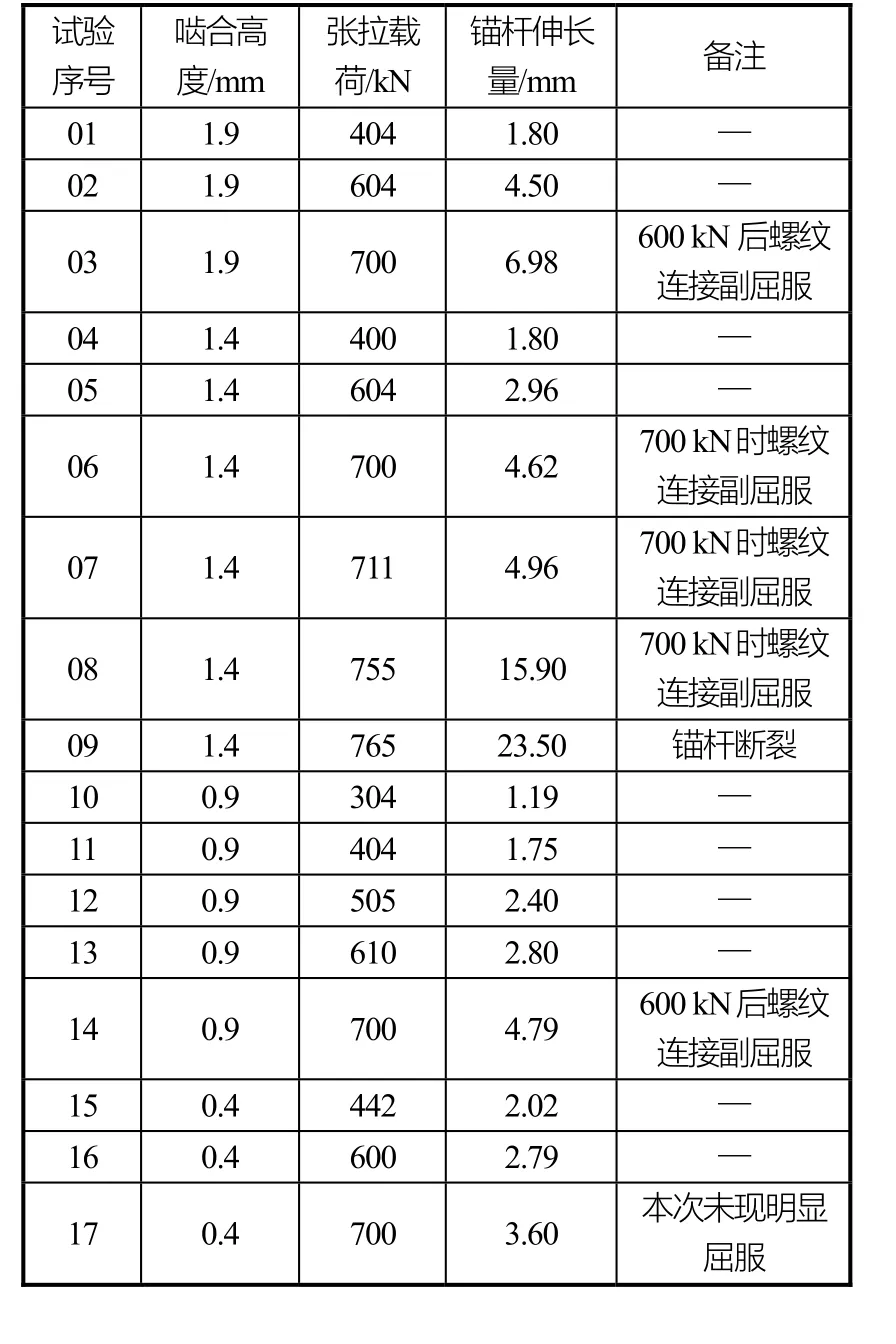

针对杆径为Φ35 mm、Φ34.5 mm的锚杆和两种尺寸规格的螺母,共进行了17次张拉试验,施加不同的张拉载荷,记录张拉载荷与锚杆伸长量,图 9为张拉载荷-位移变形图。试验情况汇总如表 4所示。

由表4可以看出,不同啮合高度的螺纹连接副在张拉载荷超过600 kN之后开始出现屈服现象,设计的啮合高度是1.74 mm~2.61 mm,在超出设计啮合高度的各种极限偏差情况下(实际啮合高度为0.4 mm~1.9mm)螺纹牙型均能承受至少700 kN的拉伸载荷而未破坏。针对啮合高度为1.4 mm的锚杆进行了破坏性试验(试验序号为9),锚杆在张拉载荷为765 kN时断裂,断裂部位为锚杆螺纹小径处(图 10),锚杆与螺母配合处牙型均未见损坏,说明螺纹连接强度高于锚杆杆体的抗拉强度。

表4 锚杆张拉试验汇总情况

4 结论

本文以应用于预应力风基础锚杆的圆弧螺纹为例,选择不同公差配合下的锚杆和螺母连接副,分别采用仿真计算和试验验证的方法,研究圆弧螺纹的承载特性和连接强度,结论如下:

1)锚杆和螺母螺纹连接副最大应力的大小与螺纹连接副配合间隙有关,随着配合间隙的增大,螺纹连接副的最大应力值呈下降趋势,在满足使用要求的前提下,可适当增大配合间隙。

2)锚杆和螺母组成的螺纹连接副承载性能十分优异,在超出设计极限偏差的情况下螺纹连接强度仍能满足使用要求,说明实际应用的MGA系列圆弧螺纹公差设计合理,安全裕度大。

3)锚杆和螺母组成的螺纹连接副的螺纹连接强度要高于锚杆杆体的抗拉强度,连接副的受力薄弱部位在锚杆小径部位。