单波纹弹簧油箱制造工艺研究

2018-07-30荣雪

荣雪

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

推力轴承是水轮发电机最为关键的部件之一,是应用液体润滑承载原理的机械结构部件。它承受立式水轮发电机的全部轴向负荷,它对机组运行的可靠性和经济性以及安装维护的方便性至关重要,而推力轴承支撑结构的好坏又直接影响到推力轴承的性能。

1 现状分析

推力轴承的支撑结构大体可分为刚性支撑和弹性支撑,目前,在中小型水轮发电机组中,我们通常采用刚性支撑,但刚性支撑在安装、检修时各瓦面不易调到同一水平,各瓦受力不易调匀,调整工作量较大,运行时不能均衡各瓦的负荷。为使轴瓦受力均匀,运行时各轴瓦负荷均衡,采用弹性支撑结构。目前,国内外各制造厂采用了不同的方式,主要有弹簧油箱支撑、弹簧支撑、弹性梁支撑、弹性垫支撑、活塞支撑、弹性圆盘支撑等,弹簧油箱支撑结构的应用最为广泛。

弹簧油箱支撑结构是将推力轴承的负荷由推力头、镜板、推力瓦传递给弹簧油箱,弹簧油箱内充满透平油,相互连通的弹簧油箱形成了一个充满油的密闭连通系统。这种液压支撑结构,根据连通器原理,当推力负荷作用于弹簧油箱时,通过油箱中油的重新分配,推力瓦面的高低随镜板而有变化,这就是液压推力轴承的自动调平作用。但每个油箱中由于液压增加所担负的负荷,则由于连通器内油压处处相等而对每个油箱都是相同的。当然油箱的钢外壳——弹簧油箱厚壳体也要承担一部分轴向推力负荷,这部分载荷还因各油箱变形大小不一而各不相同,但它们不到油箱总载荷的3,所以负荷基本上均匀地分布在每块推力瓦上。为减小由于温度变化而引起油箱附加应力,在油箱内放有支铁,以减小充油量。另外当油箱出现漏油事故时,支铁可以承受负荷,不致造成支撑结构破坏的危险。这种结构在大、中型水轮发电机组中已经得到广泛应用。在抽水蓄能机组上也已成功应用,如溧阳抽水蓄能机组、深圳抽水蓄能机组,目前已通过模拟百万机组的推力负荷试验,即将在百万巨型机组上应用。

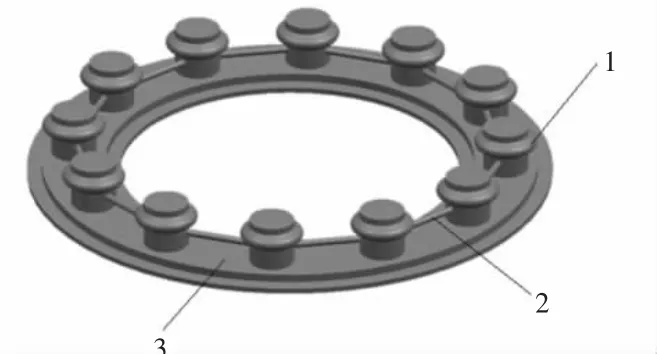

弹簧油箱支撑分为单波纹弹簧油箱支撑和多波纹弹簧油箱支撑,其结构主要区别在弹簧油箱。单波纹弹簧油箱的波纹仅为1层,多波纹弹簧油箱的波纹一般为3层。弹簧油箱支撑结构由单波纹(多波纹)弹簧油箱、底盘、连通管组成,统称为弹簧油箱底盘。单波纹弹簧油箱底盘结构如图1所示。

每个弹簧油箱分别通过螺栓与底盘固定为一体,油箱与油箱间通过连通管将内部空间连通,连通管与各油箱间采用焊接形式密封、固定。装配时,通过真空泵将油箱和连通管内部的空气排出,利用专用的充油装置将油箱和连通管间充满透平油,且需保证油箱内部的油量带有足够的压力,满足机组运行时需承受各部件的重力和水推力的总负荷。

图1 单波纹弹簧油箱底盘

2 技术难点

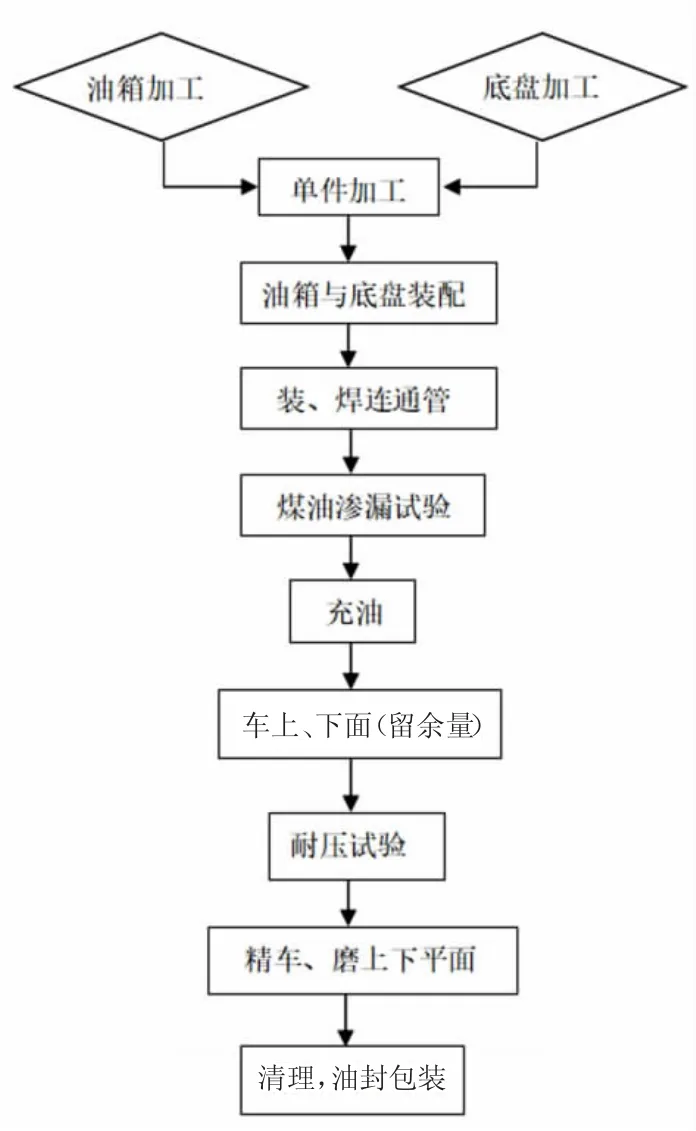

目前多波纹弹簧油箱底盘的制造技术已成熟和完善,单波纹弹簧油箱底盘由于结构原因制造技术还需进一步提高。单波纹弹簧油箱底盘的主要制造工艺流程见图2。

图2 主要制造工艺流程

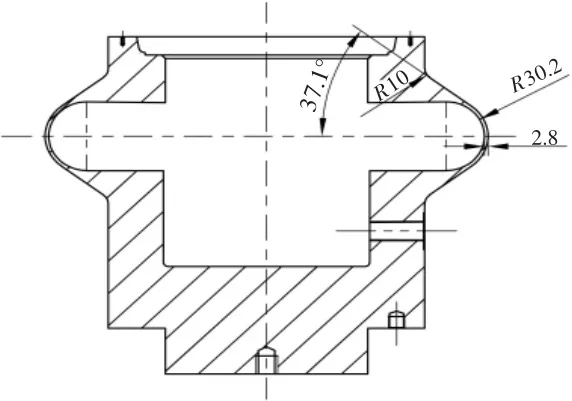

因单波纹弹簧油箱波纹内径R30.2 mm,壁厚仅为2.8 mm,为保证波纹强度,增加了过渡型线(如图3),加工时保证仅为2.8 mm的壁厚和过渡型线的尺寸及表面粗糙度是加工的最大难点。

图3 单波纹弹簧油箱

弹簧油箱间通过底盘及连通管装配成一体。装配时,先将油箱用螺栓与底盘固定,之后采用焊接的方式将连通管与各油箱间固定。由于机组空间结构原因,底盘一般设计较薄,在焊接连通管时,为满足每个焊缝的密封要求,焊缝的焊接量均较大,因此导致底盘因焊接应力呈“盘”形变形,使弹簧油箱与底盘平面的垂直度严重超差。

弹簧油箱底盘中任何一件弹簧油箱,加工时出现壁厚不均匀、壁厚不满足图样要求、内外表面出现接刀或型线尺寸不满足设计要求等,都将影响油箱整体的承载能力。连通管焊接时,焊缝密封不好,或焊接后油箱与底盘变形量过大等。任何一项缺陷都将影响整个推力轴承的承载能力和机组运行的稳定性。

3 改进方案

为提高弹簧油箱整体制造质量,主要对以下两方面采取措施:

1)提高弹簧油箱及底盘单件的加工质量[1]:a.分析该弹簧油箱的结构特点,为保证油箱加工后壁厚均匀且满足设计要求、内外表面型线尺寸满足设计要求且均顺滑过渡无接刀,选用数控卧车编程加工(见图4),保证波纹型线尺寸精确及壁厚均匀。为配合弹簧油箱在数控卧车加工,提制专用工装、专用刀杆、专用刀具,利于保证油箱尤其是波纹的加工质量一致;为使弹簧油箱与底盘的螺栓把合孔位置一致,提制专用钻模,用钻模定位分别加工弹簧油箱和底盘把合孔,保证把合孔位置精准,提高弹簧油箱与底盘的装配质量。b.由于底盘较薄,且直径较大,极易变形,按结构要求底盘上与每个弹簧油箱配合的孔,必须保证其与底盘平面的垂直度小于0.5 mm,考虑若按传统加工方法,即平面及圆面在立车加工,大孔在镗床加工,小孔在钻床加工的方法,无法保证底盘的加工质量,因底盘较薄且外径尺寸相对较大,一次加工后的起吊、转运必将导致底盘变形,转下工序加工时已无法找到原基准点,无法保证孔与平面的垂直度要求,因此采用数控立式车镗床一次成型的加工方法,即利用车削功能先加工上下平面及内外圆,加工合格后利用镗削功能,镗与油箱配合的孔,镗削时需要注意每个孔中心的位置角度,每镗削完一个孔,夹盘需转

相应角度镗相邻孔,保证加工基准一致,避免了工件转运过程中的起吊变形及更换设备导致的找正误差。

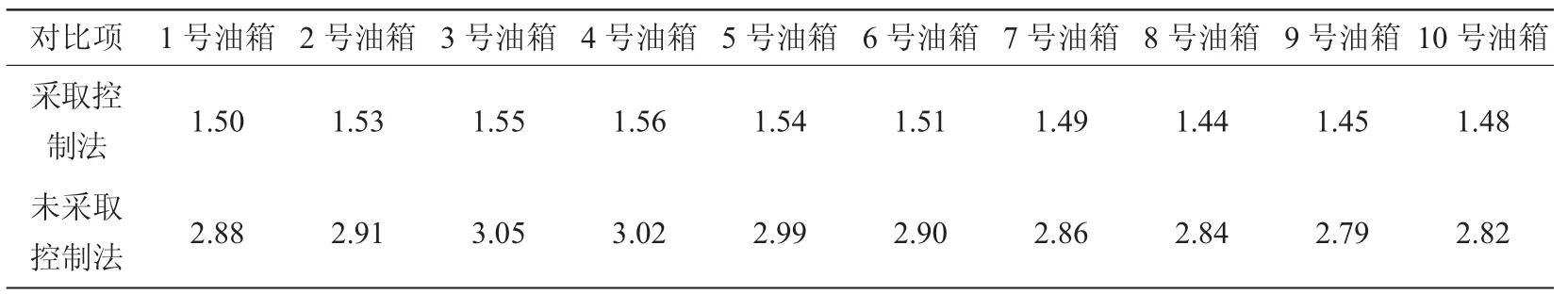

2)弹簧油箱与连通管焊接时,采用以下措施减少焊接变形量:a.制作专用工具,对底盘进行反变形固定并增加底盘的抗变形强度[2],总结以往弹簧油箱焊接后的变形量,确定对底盘的反变形量,有效控制底盘焊接后的收缩量;b.焊接过程中,选择合适的焊接电流[3]、焊接速度及焊接顺序,焊接顺序的选择原则为连续焊缝间断焊接与对称焊接方式。通过以上两种控制变形的方法,检查焊接后每个弹簧油箱上平面,靠近内圆和外圆的相对高度差,结果明显好于未采取控制措施的弹簧油箱的焊接质量。以某电站的一件弹簧油箱底盘为例,底盘上共装有10只弹簧油箱,通过采用焊接控制变形法和未采用控制变形法焊接后的弹簧油箱垂直度比较,明显得出该种控制法可行的结论,见表1。

图4 数控卧车加工弹簧油箱

表1 弹簧油箱垂直度比较 mm

4 方案实施效果

为了检验弹簧油箱单件的加工质量及弹簧油箱底盘的整体焊接效果,需经过多个环节的验证。首先在立式车床检查弹簧油箱与底盘的垂直度;之后用卤素检漏试验检查弹簧油箱间连通管的焊缝质量;最后通过油压试验验证弹簧油箱底盘是否能满足机组运行时所承受的推力负荷。

1)垂直度检查。弹簧油箱整体焊接后,在立式车床上利用百分表抽测弹簧油箱上端面倾斜度,通过对比,经过焊接方案的改进,弹簧油箱的垂直度均有明显的改善,见表1。

2)卤素检漏试验。为了检验弹簧油箱间连通管的焊接质量,先向弹簧油箱底盘充入氟利昂[4],然后充入压缩空气(或氮气)到一定压力值,保压60 min后,用卤素检漏仪检查无任何漏点,证明油箱及油箱间连通管各处焊缝密封良好。

3)耐压试验。弹簧油箱底盘经过卤素检漏试验合格后,做充油耐压试验。耐压试验是检验弹簧油箱底盘是否满足机组运行时的承载力的最终试验,其原理为:利用专用工具和电动试压泵对弹簧油箱底盘进行加压和保压,在弹簧油箱端面架百分表监测弹簧油箱的下沉量不超出设计计算值,同时监测焊缝处无漏油现象即为合格。耐压试验前,先将弹簧油箱抽真空,当真空度达到要求后开始充油。耐压试验分打初压和耐压两个阶段,打初压试验是补充弹簧油箱内的透平油,使其内部压力达到一定值,此时,弹簧油箱会随着内部压力的升高而升高,利用百分表监测弹簧油箱上平面升高量满足图样的打初压要求。由于每台机组的推力轴承总负荷不同,因此,在做耐压试验前,利用专用公式计算出单个油泵的总压力,试验过程中分阶段提高油泵压力,检查弹簧油箱底盘及管路无渗漏,随着油泵压力升至规定试验值,弹簧油箱最大压缩量均不超过图样规定。

经过提高弹簧油箱及底盘单件的加工质量,改进焊接方法,有效提高了弹簧油箱底盘的制造质量,通过试验证明弹簧油箱完全满足设计要求的各项性能指标。

5 结语

弹簧油箱单件加工过程中,利用数控设备,通过提制专用加工工具,改进加工工艺,提高加工精度等方法改善了单件的加工质量。在弹簧油箱底盘的焊接过程中,通过采用更合理的焊接方法及成熟的矫形工艺[5],明显改善了弹簧油箱底盘的焊接变形问题,使弹簧油箱底盘的整体制造质量显著提高。

通过对加工及焊接工艺的优化,显著提高单波纹弹性支撑结构的制造质量,为单波纹弹簧油箱支撑结构在中、小型机组上的广泛应用积累了大量制造经验。抽水蓄能机组作为最好的调峰机组,其发展潜力巨大,市场需求广泛,随着单波纹弹簧油箱在抽水蓄能机组上的成功应用,将为提高我国抽水蓄能机组设计、制造能力提供有益的帮助,同时,为弹性支承结构在百万机组的应用积累实践经验。