保险阀连通管疲劳断裂分析及结构改进

2020-06-16余锋高健武园浩史刚尹文辉

余锋 高健 武园浩 史刚 尹文辉

保险阀连通管疲劳断裂分析及结构改进

余锋 高健 武园浩 史刚 尹文辉

(北京宇航系统工程研究所,深低温技术研究北京市重点实验室,北京 100076)

应用疲劳分析理论以及有限元失效分析方法,对保险阀疲劳断裂问题进行机理分析,结果表明振动环境下连通管受双向弯曲应力影响,连通管焊接根部存在明显的应力集中,容易发生疲劳破坏。依据分析结果对连通管采取了支架/卡箍固定并改善连通管走向的改进措施,对改进结构保险阀连通管进行微应变及振动疲劳寿命测试,试验结果表明改进结构改善了连通管应力分布,连通管疲劳寿命提高了3倍以上。试验结果也验证了分析方法的正确性和可靠性,本文分析及试验方法对结构件动强度及疲劳寿命的设计和验证具有一定的参考价值。

保险阀;断裂;有限元分析;疲劳寿命;连通管

0 概述

保险阀是运载火箭关键单机之一,在火箭发射准备过程中和火箭飞行过程中保护贮箱承压安全,保险阀故障为单点故障,保险阀一旦发生故障,至少为II类故障模式。连通管为保险阀关键零件,是保险阀主阀与指挥阀连通导管。连通管故障可能引起保险阀误打开并无法关闭,最终导致火箭增压输送系统增压功能失效,因此保险阀连通管的可靠连接至关重要。某液体型号火箭保险阀进行通气振动考核试验中,完成出口方向振动试验在进行垂直保险阀入口/出口方向振动2min30s时连通管在靠近指挥阀一端焊接热影响区附近发生断裂,具体如图1所示。

针对本次故障,本文应用疲劳分析理论,采用有限元分析方法,对保险阀主阀连通管断裂故障进行分析计算,设计了加强连通管振动强度的结构改进措施,并对改进结构连通管的应力分布及疲劳寿命进行试验,以验证改进措施的有效性。

1 断裂连通管失效分析

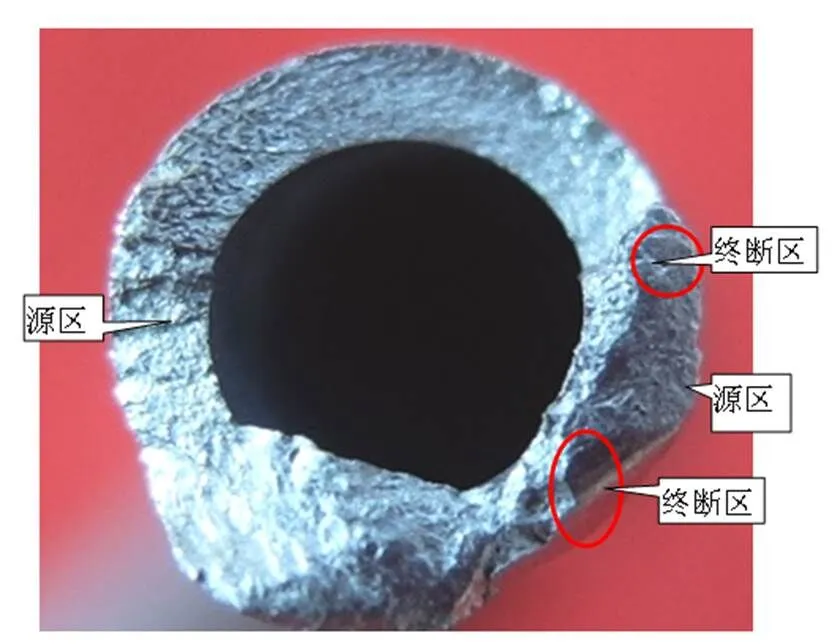

连通管在管体一侧的熔合线附近发生断裂,约1/3周断口沿熔合线扩展、其它2/3周沿基体扩展、局部扩展到焊缝中心,断口附近未见明显的变形及机械损伤痕迹。导管断面相对较平,有金属光泽、无腐蚀痕迹,源区位于两侧表面熔合线外位置,为对称双源起裂,断面未见宏观材料缺陷,如图2所示。

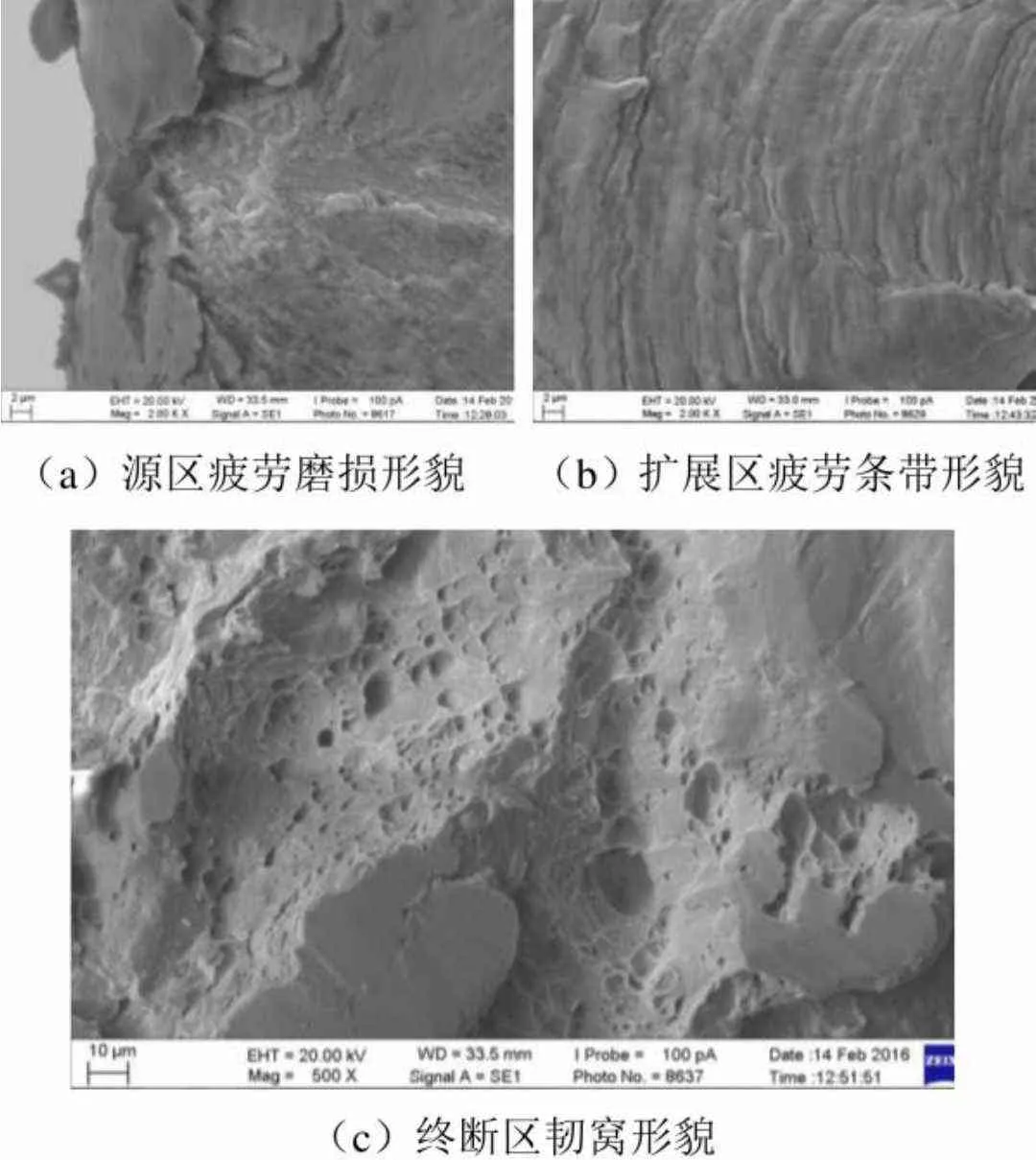

将断口置于扫描电镜下进行微观形貌观察,断口源区位于表面,源区呈磨损形貌,局部可见疲劳形貌,扩展区可见明显的疲劳条带,终断区面积较小,呈韧窝形貌,断面未见材料缺陷,具体如图3所示。以上形貌特征表明连接管的断裂模式为双向弯曲疲劳断裂。

图2 断口宏观形貌

图3 断口微观形貌

2 保险阀连通管断裂仿真分析

2.1 有限元建模[1-2]

2.1.1物理模型

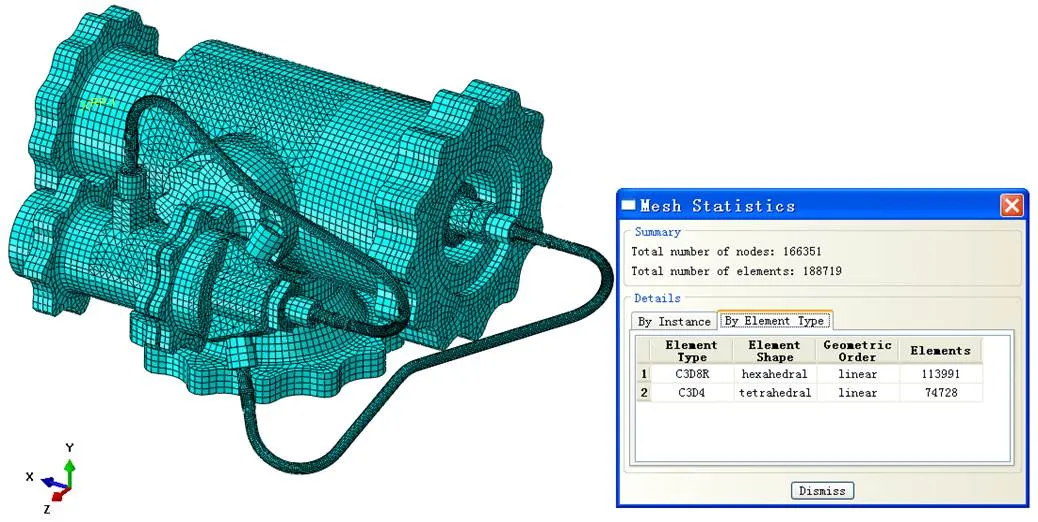

计算模型、网格划分如图4所示,连通管材料为不锈钢0Cr18Ni9,屈服强度205MPa、抗拉强度520MPa[3]。为控制计算速度,对连通管采用较密网格,其他部件采用粗网格,连通管采用8节点六面体减缩积分壳单元(C3D8R),网格数为113991,其他部件采用四面体单元(C3D4),网格数为74728。各零件之间均采用Tie连接,计算中采用N-mm-t-s单位制,应力单位为MPa。

图4 有限元计算模型

2.1.2 载荷及边界条件

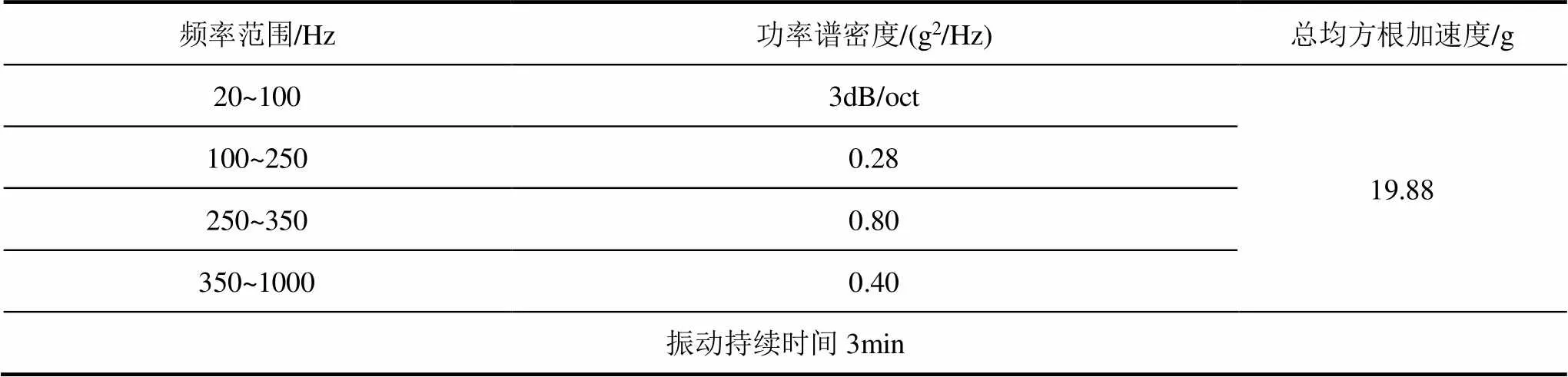

在氧箱保险阀底端入口法兰处固定,振动量级为19.88g,加速度功率谱密度见表1,分别施加三个方向(出口方向X方向,入口方向Y方向,垂直出口/入口方向Z方向)加速度振动激励,分析获得在该振动条件下连通管的应力响应及疲劳寿命。

表1 振动条件

2.1.3分析步设置

共设两个分析步,第一个是模态分析步,用于分析保险阀连通管固有频率及对应模态,第二个是随机响应分析步,用于分析保险阀连通管在随机振动激励下的应力响应及疲劳寿命。

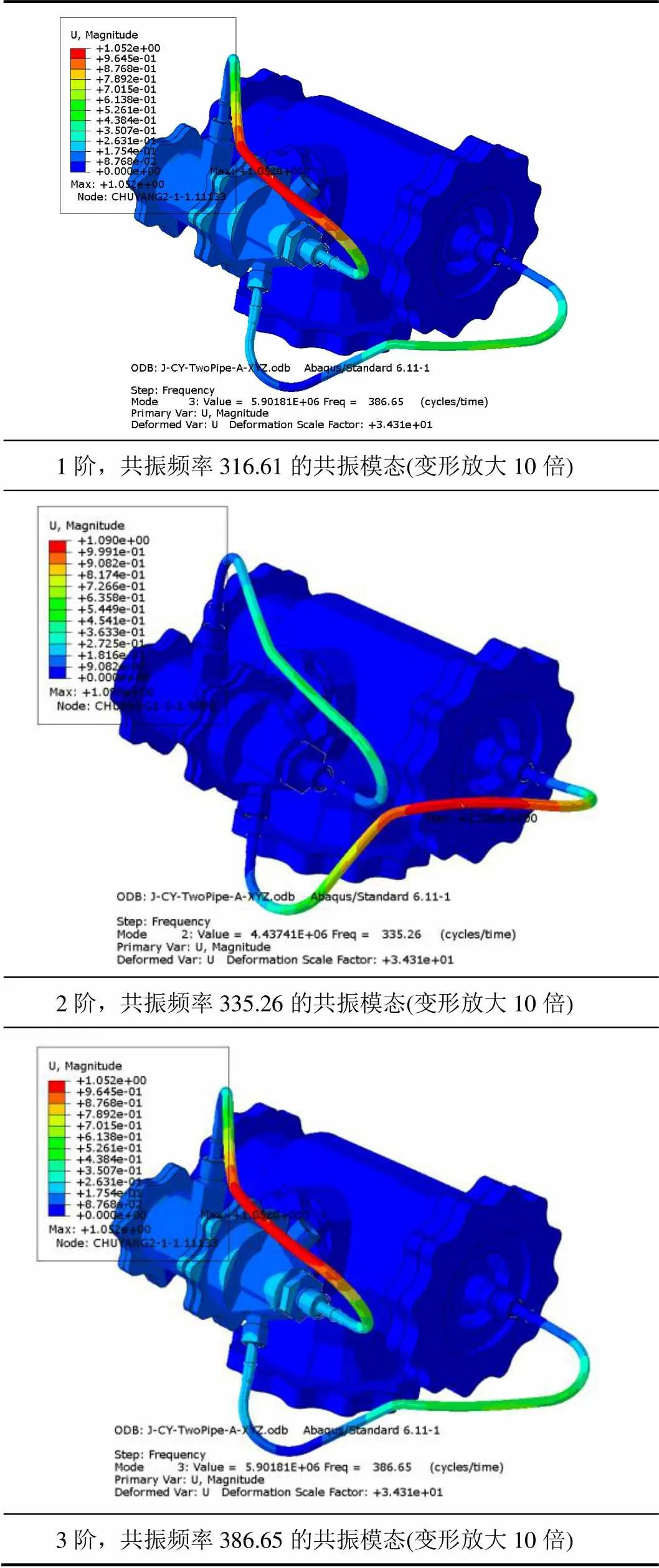

2.2 模态分析[4-5]

一般来说,低阶共振的振幅较大,对于结构的危害较严重,高阶共振振幅相对较小,危险程度低一些,选用Frequency模块,采用subspace法对前10阶共振频率及模态进行分析,保险阀连通管前三阶共振频率及模态如表2所示。

表2 模态分析结果

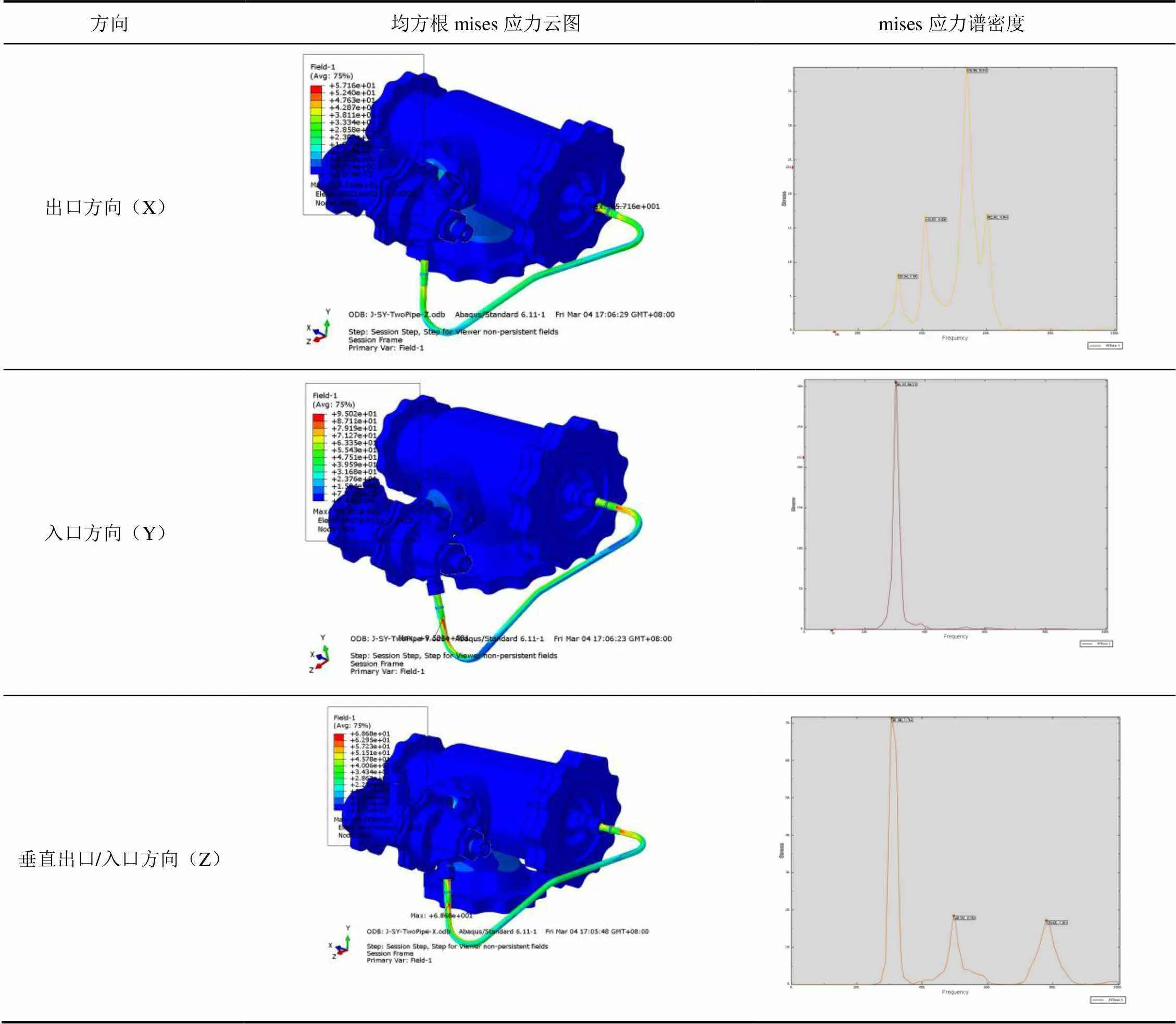

2.3 随机响应分析

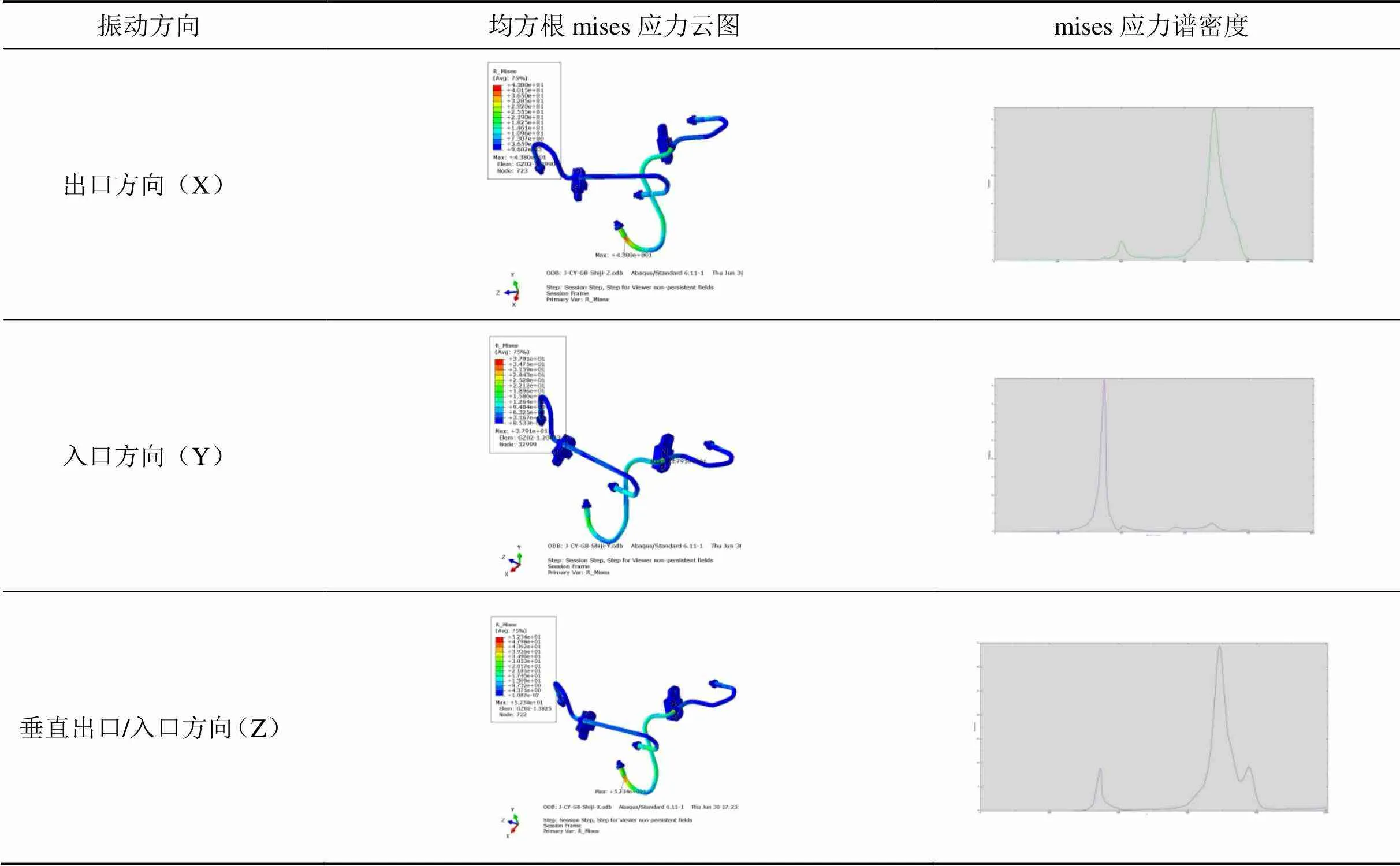

选用Random Response模块,对保险阀连通管进行随机响应分析,按保险阀随机振动条件定义PSD功率谱密度。保险阀施加垂直出口/入口(Z)方向加速度振动激励时,保险阀连通管最大均方根应力位于连通管靠近指挥阀一端焊接区域,最大值为68.68MPa,具体如表3所示,计算连通管应力最大位置与实物断裂位置一致。该点应力谱密度波峰出现在307.3Hz,结合保险阀连通管模态分析结果可以看出,保险阀连通管应力主要来自第一阶共振频率的激励。保险阀施加入口方向加速度振动激励时,连通管最大均方根应力位置不变,最大值达95.02MPa,说明在该方向振动时连通管更容易发生断裂,该点应力谱密度波峰出现在304.1Hz,连通管应力也主要来自第一阶共振频率的激励。

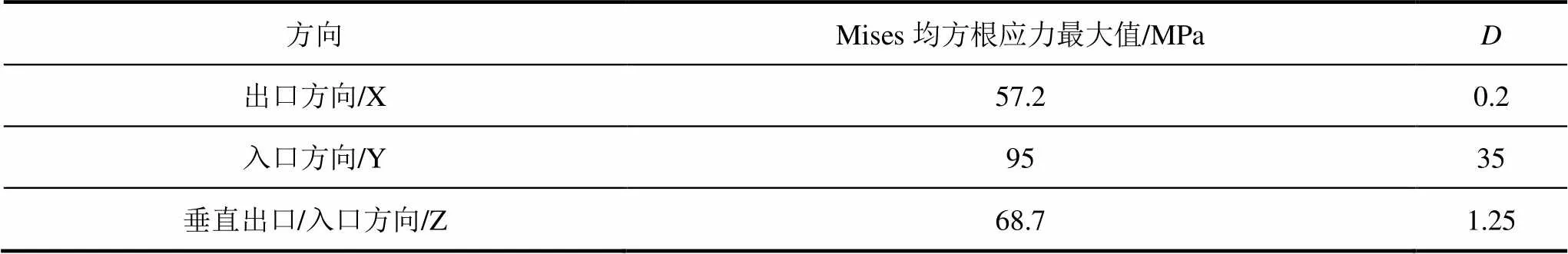

表3 连通管应力分布

2.4 疲劳寿命分析[6-8]

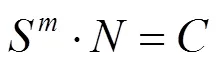

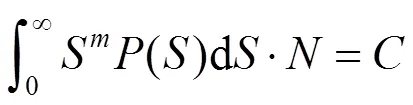

应用材料的S-N曲线对保险阀连通管的疲劳寿命进行分析,材料S-N曲线可表示为

通过有限元分析得到连通管在随机振动作用下的Miss应力功率谱密度曲线后,基于Dirlik方法结合Miner线性累积损伤理论计算结构的随机振动疲劳寿命,计算公式如下表示

式(3)中,值表示在时间内元件发生疲劳破坏的可能性,≥1表示材料发生了破坏。对三个垂直方向随机振动过程中疲劳寿命值进行计算,计算结果如表4所示,20~1000Hz范围内连通管Z方向的疲劳寿命值为1.25,连通管有可能发生疲劳破坏,保险阀连通管实物在该方向振动2min30s时发生断裂,计算结果与试验结果一致。连通管Y方向的疲劳寿命值为35,值远大于1,在振动时间内,该方向连通管更容易发生疲劳破坏(由于Z方向试验连通管已经断裂,Y方向试验未进行)。连通管X方向的疲劳寿命值为0.2,连通管发生疲劳破坏的可能性比较小,计算结果与试验结果一致。

表4 疲劳寿命分析结果

3 结构改进

由前面分析知道,连通管断裂故障是由于疲劳寿命设计不足导致连通管焊接部位应力集中区双向弯曲疲劳断裂,为此可通过改善连通管悬臂结构、控制连通管振幅等措施提高连通管动强度和疲劳寿命。具体措施为:在连通管中部分别增加一个支架,支架通过螺栓固定在主阀、指挥阀法兰盘上,连通管重新走样,并通过卡箍将连通管固定在支架上,结构改进后状态如图5所示。

图5 连通管结构改进

4 结构改进有效性分析及验证

4.1 随机响应分析

保险阀连通管结构改进后振动工况下均方根应力及应力谱密度如表5所示,改进后连通管共振频率提高,X、Z方向一阶共振频率匀由300Hz左右提高到700Hz左右,Y方向一阶共振频率也由304.1Hz提高到365Hz。在X、Z方向连通管最大应力均在靠近指挥阀一端焊接区域,Y方向最大应力在连通管中部区域,改进后各方向最大应力为52.3MPa,与结构改进前相比连通管应力有明显减小(具体见表6),在X、Y、Z方向均方根应力最大值分别由57.2MPa减小到43.8MPa、95MPa减小到37.9MPa、68.7MPa减小到52.3MPa,改进措施效果明显。

表5 连通管应力分布

表6 改进结构连通管疲劳寿命

4.2 振动疲劳分析

在X、Y、Z三个方向随机振动过程中,按疲劳失效理论对20~1000Hz范围内连通管的疲劳寿命进行评估,如表6所示,X、Y、Z三个方向的值分别为0.01、1.2×10-3、0.08,均小于1,连通管振动失效的可能性较小,连通管在振动时间内满足疲劳寿命要求。与结构改进前相比,在X、Y、Z三个方向连通管疲劳寿命值分别由0.2减小到0.01、35减小到1.2×10-3、1.25减小到0.08,连通管振动疲劳寿命明显提高。

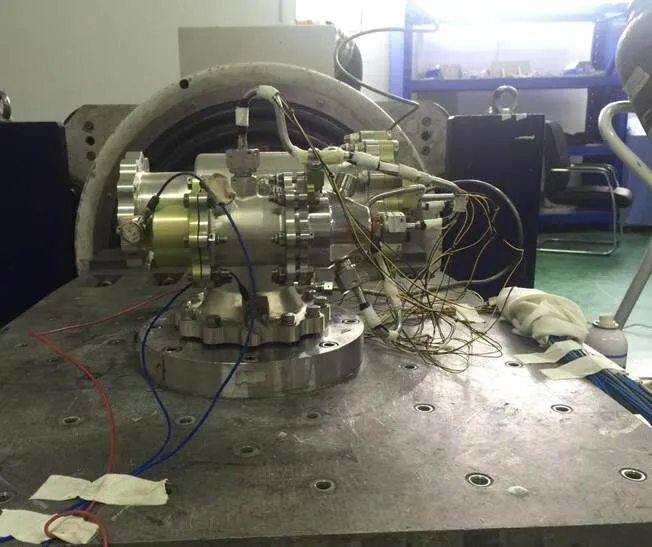

4.3 连通管微应变测试

在连通管两端焊接处及连通管中部分别布置应变片,对振动过程中连通管微应变进行测试,试验如图6所示。测试结果如表7所示,将测试的微应变与材料弹性模量相乘得到测试点的应力,表中测试的微应变为不同频率不同振动时间下测试点的最大应变,因此得到的应力为该点在不同频率下不同振动时间下的最大应力。从表中可以看出,连通管两端焊接部位的应力明显大于连通管中间部位的应力;改进结构前在不同方向振动时连通管焊接部位在局部时刻最大应力超过了材料的屈服强度,在持续振动中连通管容易发生疲劳断裂;连通管改进结构后,连通管应力分布明显改善,测试点的应力均小于结构改进前,所有部位应力均小于材料的屈服强度,连通管疲劳明显改善,发生疲劳断裂的可能性明显减小;以上所有试验结果与分析计算结果一致。

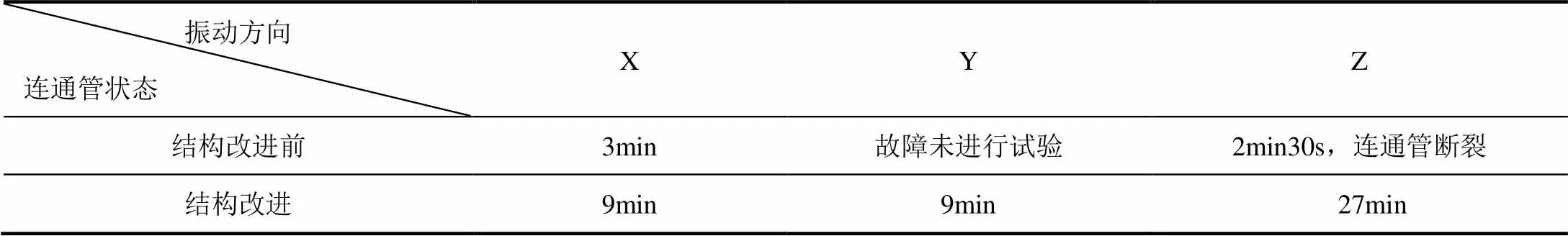

4.4 连通管振动疲劳寿命试验

1)连通管改进结构保险阀按总均方根加速度19.88g进行振动试验,在、、三个方向分别振动,每个方向振动9min,在测试应变敏感方向(3个方向振完,选出应变最大的方向)Z方向继续振动18min。振动试验结果如表8所示,试验结果表明,连通管没有发生断裂,改进措施有效,与结构改进前相比,保险阀连通管耐振能力明显提高,连通管振动疲劳寿命至少提高3倍以上。

图6 连通管微应变测试

Fig.6 Micro-strain test of the connecting pipe

5 结论

1)通过有限元分析及应力应变测试,获得连通管应力应变分布及疲劳断裂薄弱部位,并通过疲劳寿命分析理论计算,得到保险阀连通管不同振动方向下疲劳寿命,连通管两端焊接部位在Y、Z两个方向发生疲劳断裂的可能性较大。

2)依据计算和试验测试结果,对连通管疲劳薄弱部位针对性提出连通管支架/卡箍固定的改进结构,改进后连通管应力分布明显改善,连通管疲劳寿命提高3倍以上。

表7 连通管微应变测试结果

表8 连通管疲劳寿命测试结果

[1] 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006.[Shi Yiping, Zhou Yurong. ABAQUS tutorial on finite element analysis and application[M]. Beijng: China Machine Press, 2006.]

[2] 徐畅, 黄荐, 王亚兴, 等. 基于CFD方法的低速潜航器光体及精细体模型受力计算分析[J]. 宇航总体技术, 2017, 1(4): 9-14. [Xu Chang, HUANG Jian, WANG Ya-xing, et al. Force calculation and analysis of the original and detailed model of low-speed underwater vehicle based on CFD method[J]. Astronautical Systems Engineering Technology, 2017, 1(14): 14-21.]

[3] 成大先, 等. 机械设计手册(第五版)[M]. 北京: 化学工业出版社,2007.[Chen Daxian, et al. Machine design manual( edition 5 ) [M]. Beijing: Beijing industry press, 2007.]

[4] 孙海亮, 石朝锋, 王健, 等. 充气开关阀杆断裂失效机理分析[J]. 强度与环境, 2016,43(4): 21-27. [Sun Hailiang, SHI Zhaofeng, WANG Jian, et al. Study on the fracture failure mechanism for the gas filling valve stem[J]. Structure & Environment Engineering, 2016, 43(4): 21-27.]

[5] Curadelli O, Ambrosini D, Mirasso A, et al. Resonant frequencies in an elevated spherical container partially filled with water:FEM and measurement[J]. Journal of Fluids and Structures, 2010, 26:148-159.

[6] Tanaka K, Mutoh Y, Sakoda S et al. Fatigue Fract Eng. Mater. Struc[M]. 1985, (8): 129-142.

[7] 余锋, 武园浩, 孙法国, 等. 保险阀膜盒疲劳断裂分析及结构改进[J]. 强度与环境, 2019, 46(2): 42-47. [WANG Shuai, WU Yuan-hao, SUN Fa-guo, et al. The fatigue damage research of space pipeline structures under uniaxial/multiaxial random vibration[J]. Structure & Environment Engineering, 2012, 39(6): 36-41.]

[8] Dirlik. Application of computers in fatigue analysis[D]. Coventry: University of Warwick, 1985: 127-145.

Fatigue Fracture Analysis and Structural Improvement of the Connecting Pipe of Safety Valve

YU Feng GAO Jian WU Yuan-hao SHI Gang YIN Wen-hui

(Beijing Institute of Astronautical Systems Engineering, Beijing Key Laboratory of Cryogenic Technology Research, Beijing, 100076, China)

The fracture fault of the connecting pipe was analyzed using the fatigue life theory and the FEA. The results shown that the fatigue fracture of the connecting pipe resulted from the stress concentration in the weld root of connecting pipe. Based on the analysis result, the structure of the connecting pipe was improved by optimizing pipe trend and adding bracket and clamp and a test of micro-strain and fatigue life was carried out on the efficiency of the improved structure. The test results shown the improved structure was effectual and the fatigue life of the connecting pipe were increased by at least 3 times, which testified the correctness and the reliability of the analysis way in the text from another point of view. The analysis and test methods in this paper have certain reference value for the design and verification of dynamic strength and fatigue life of structural parts.

safety valve; fracture; FEA; fatigue life; connecting pipe

TH136

A

1006-3919(2020)02-0019-07

10.19447/j.cnki.11-1773/v.2020.02.003

2019-10-21;

2020-01-07

极端工况服役的运载火箭高性能阀门制造基础,联合基金项目(U1937602)

余锋(1978—),男,高级工程师,博士,研究方向:箭体阀门设计;(100076)北京9200信箱10分箱12号.