大型汽轮机凝汽器后水室连通管设计优化

2014-07-11胡昌斌李彦王小艳

胡昌斌,李彦,王小艳

(中国能源建设集团湖南省电力勘测设计院,湖南 长沙410007)

600MW 级汽轮发电机组目前是我国电力系统火电装机的主力机组,对于湿冷机组,一般均设置2 台凝汽器,其循环水侧多采用单流程串联方式,形成2 台高、低背压凝汽器,使得其比2 台并联单背压凝汽器的热效率要高出约0.2%~0.3%〔1〕。

采用高、低背压凝汽器串联,其后水室循环水连通管道布置比2 台单背压凝汽器要长,尤其需要穿越2 台凝汽器之间的区域,而600 MW 机组主厂房设计中,毫无例外均在2 台凝汽器连通管中心区域布置一个汽机房平台柱子,在常规布置中,连通管不得不绕行以避开该柱子。

在后水室靠B 列区域,一般在运行层布置2台汽动给水泵;中间层为2 台汽动给水泵小汽机的进汽和排汽管道及排汽蝶阀、5 号和6 号低加抽汽管道等;在零米层,主要布置2 台给水泵小汽机的集装油系统装置。从运行层、中间层、零米层来看,这个区域不仅设备和管道较多,而且管径也较大,尤其管径为DN2 200 的连通管绕行,占用了较多的主厂房空间,使得该区域布置用地比较紧张。

如果能对2 台凝汽器后水室连通管布置进行优化,则不仅可以缓解上述区域布置紧张的矛盾,还可以减少大口径连通管道长度,甚至可以降低运行阻力,使得电厂可以长期受益。

1 连通管常规设计方案

常规的凝汽器后水室连通管道布置方式一般有内侧布置和外侧布置2 种方式。

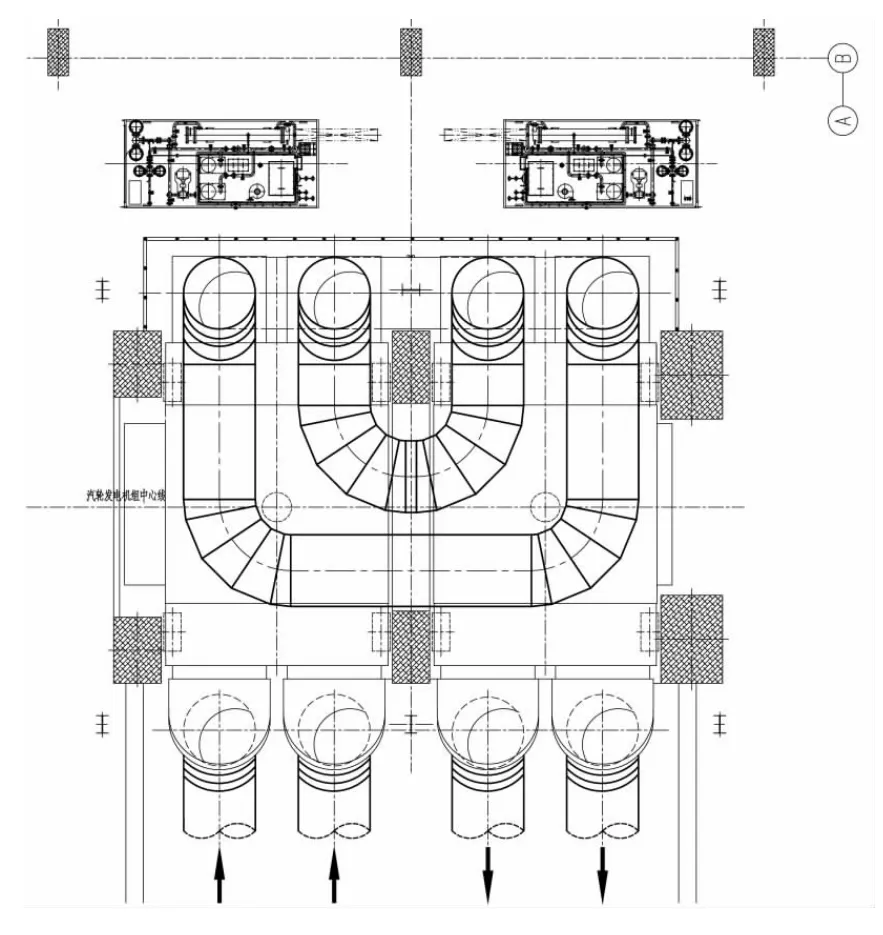

1.1 连通管偏向凝汽器内侧布置方案

连通管布置在2 台凝汽器的正下方,如图1。这种布置方式的好处是节省占地;缺点是连通管影响凝汽器支墩的设置,1 台凝汽器一般只能设置5个凝汽器支墩,凝汽器底板支墩间距较大,底板设计底梁多,耗用钢材较多。为避开凝汽器支墩,连通管布置管线也较长,每台机组2 根凝汽器后水室连通管长度约65 m,还要8 个90°焊接弯头,弯头阻力大。

图1 连通管内侧布置方案

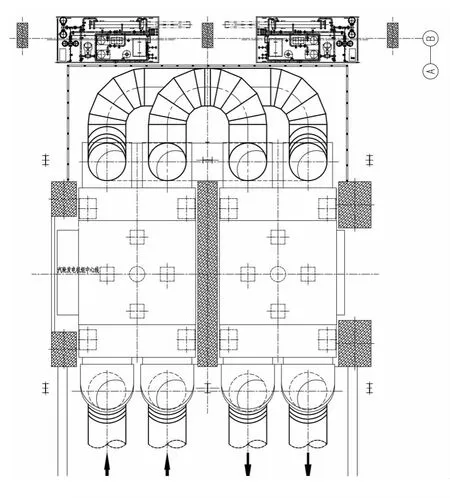

1.2 连通管偏向凝汽器外侧布置方案

连通管偏向B 列柱侧布置,如图2。这种布置方式的好处是不影响凝汽器的支墩设置,每台凝汽器可以设置9 个支墩,凝汽器底板支撑受力比较均衡合理;缺点是连通管布置在靠B 列柱侧零米以下,需要占用凝汽器和B 列之间约7 m 的空间,还要设置后水室连通管坑,坑边缘距B 列柱一般只有2 m 左右的空间,布置给水泵小汽机油系统集装装置就很紧张,其布置需要延伸至B 列柱轴线内,对B 轴条孔穿管道十分不利;另外,外侧布置连通管长度虽然比内侧布置略短,但1 台机组2 根连通管长度也要57 m 左右,90°焊接弯头同样也需要8 个。

图2 连通管外侧布置方案

2 连通管优化设计方案

2.1 优化方案简述

2 台凝汽器后水室连通管之所以采用内侧或外侧布置,是因为在2 台凝汽器后水室之间有土建,设置了1 个汽机平台柱子。如果没有该柱子,就可以用直通的方式连接后水室连通管,不仅管线最短,90°弯头数量也可以减少。

从土建结构受力分析上来看,该柱无法取消,因此,不能忽视该柱子的存在进行连通管优化。那么在有柱子存在的前提下,还能不能实现连通管的直通布置呢?

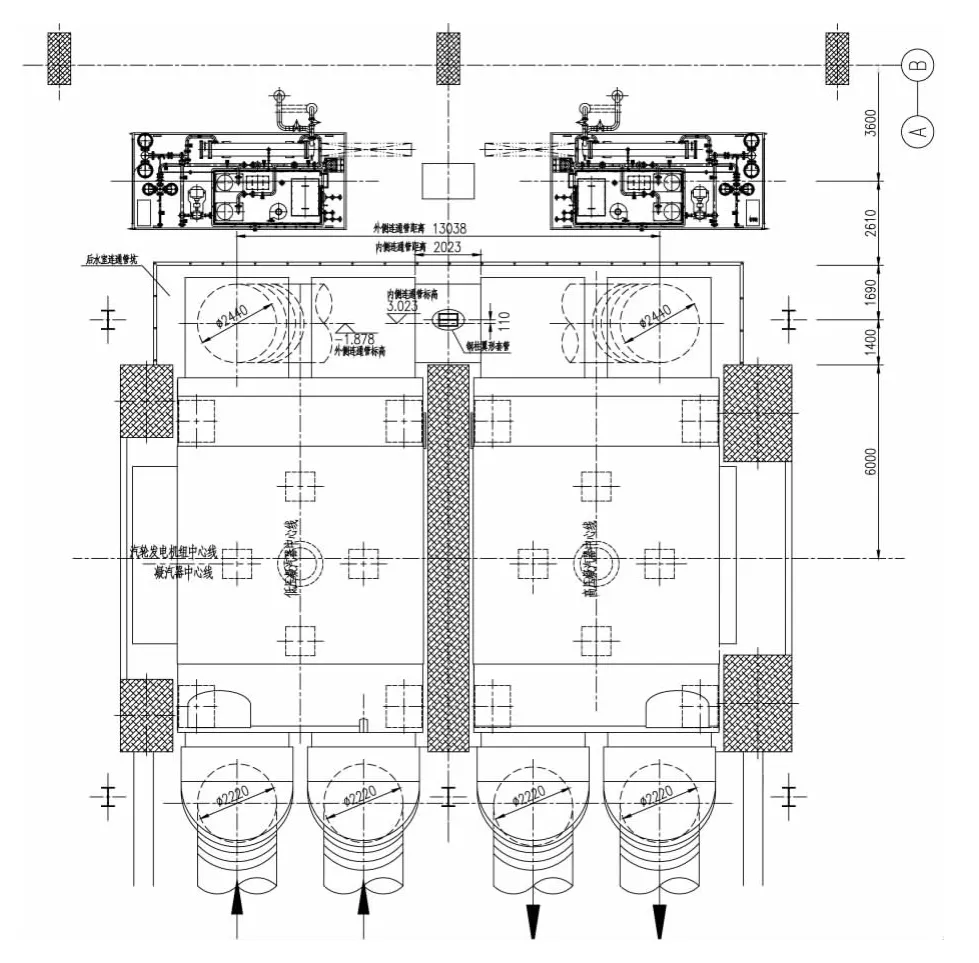

答案是肯定的。优化方案是这样考虑的:首先大胆假设让汽机平台柱子穿过凝汽器后水室连通管,然后再小心求证其合理性。

由于600 MW 级机组循环水管直径一般为DN2 200,土建工字钢柱断面一般为400 mm×600 mm,柱子穿过连通管是没有问题的。为防止柱子与连通管内循环水接触,在柱子穿过连通管处设置1 个套管,套管设在连通管上,与钢柱之间留有间隙,柱子不直接接触连通管内循环水;为减少连通管内套管对循环水的阻力,套管采用低流阻翼形截面。内侧连通管可以从2 个水室相对的侧面直接引出和引入,连通管极短,只需2 m 左右,且不需要弯头,连通管中心标高约3.0 m 左右。外侧连通管布置在内侧连通管下方,中心标高约-1.8 m 左右,连通管长度约20 m,弯头数量可以减少为2 个。

该布置方案不影响凝汽器支墩的设置,也有足够的场地布置小汽机油系统集装装置。

根据上述优化思路,金竹山电厂一期工程的实施方案钢柱穿循环水管方案如图3。

图3 优化后连通管布置方案

2.2 连通管优化方案措施

那么在连通管内插入钢柱套管是不是会增加连通管的流动阻力呢?计算表明,只要精心设计,通过如下措施,就能将阻力损失降到最低,甚至比连通管优化布置前的阻力损失还要小。

2.2.1 连通管管径适当放大

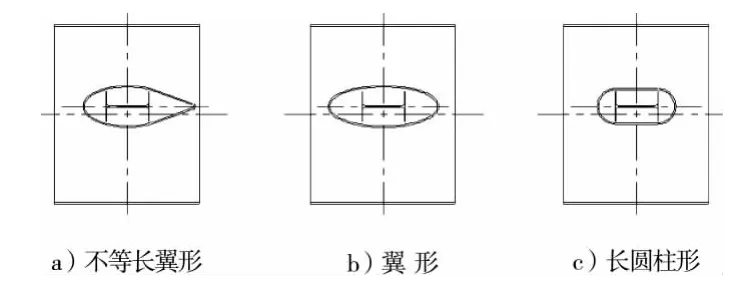

2.2.2 采用低流阻翼形套管

由于内侧连通管长度仅有2 m,柱子又处于2 m 连通管中间,套管外形要能放得下,又要降低阻力,还要考虑便于加工制作,初步考虑有以下3 种外形可供选择(如图4)。

图4 低流阻翼形套管比较图

不等长翼形套管阻力系数最小,但加工制作工序比较复杂;翼形套管阻力系数较小,加工制作也比较方便;长圆柱形套管虽然加工制作方便,但阻力系数较大。在上述3 种套管形式中,翼形套管从阻力系数到加工制作都比较适中,推荐作为连通管优化方案套管的形式。

2.3 优化方案阻力计算

根据选定的套管形式,结合工程实际,绘出优化方案图平面、断面计算模型如图5。

图5 低流阻翼形套管阻力计算模型图

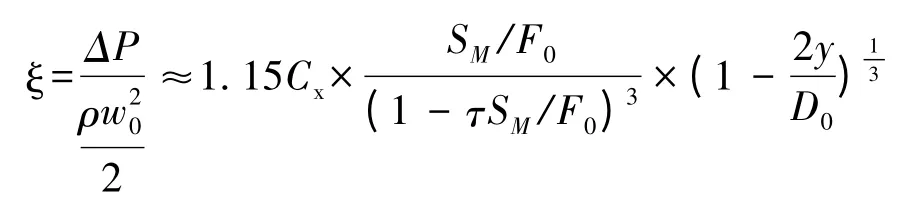

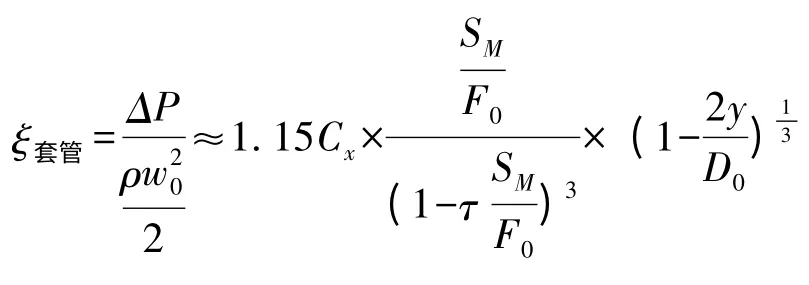

根据参考文献〔3〕中对应上述布置方案的套管局部阻力系数计算公式如下:

对应金竹山电厂一期工程

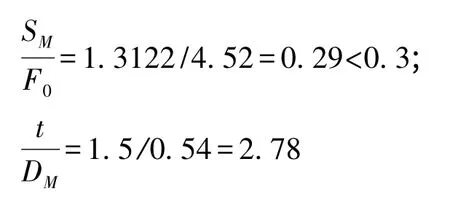

DM=0.54 m;D0=2.44 m;t=1.5 m;l1=2.43 m;y=0.11 m;W0=1.95 m/s;F0=4.52 m2;ν=10-6m2/s(20°水的运动粘性系数)

SM=DM×l1=0.54×2.43=1.31 m2

根据Re'M

〔3〕得:τ≈0.5;Cx≈0.06

将上述数据代入:

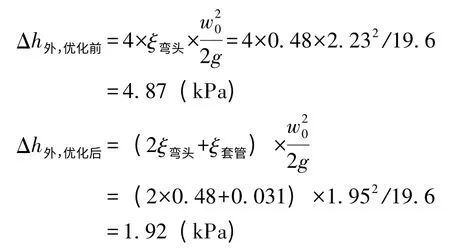

查参考文献〔4〕中得:3×30° 5 片90°焊接虾米弯头阻力系数ξ弯头=0.48

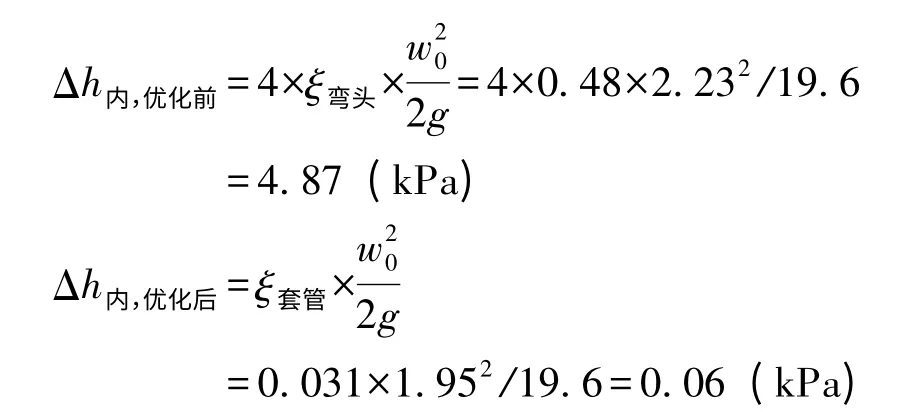

忽略管道沿程阻力,后水室连通管优化前后阻力差值计算如下:

对于外侧连通管,优化前有4 个90°弯头,优化后有2 个90°弯头

Δh外,优化后-Δh外,优化前=1.92-4.87=-2.95(kPa)

对于内侧连通管,优化前有4 个90°弯头,优化后没有90°弯头

Δh内,优化后-Δh内,优化前=0.06-4.87=-4.81(kPa)

上述计算说明,在采取多项优化措施后,优化方案与常规方案相比,内侧和外侧连通管流动阻力分别降低了2.95 kPa 和4.81 kPa,平均阻力降低了约80%,效果十分显著。

3 连通管优化布置方案效益估算

3.1 流动阻力降低

由于沿程流动阻力与局部阻力相比数值较小,可以忽略不计,优化方案与常规方案相比,内侧和外侧连通管流动阻力分别降低了2.95 kPa 和4.81 kPa,平均阻力降低了约80%。

按阻力减少2.95 kPa 的保守估算,相当于每台机组循环水泵轴功率减少11.765QH=11.765×2×8.82×2.95/10≈61(kW),2 台机组年利用小时数5 000 h,每年可节省厂用电610 MWh。

3.2 节省连通管材料

按经常采用的连通管偏内侧布置方案,每台机组按DN2 200 连通管65 m 计(含8 个弯头),需要钢材约49.35 t。

优化后的连通管布置方案,每台机组按DN2 400连通管22 m 计(含2 个弯头),需要钢材约18.22 t,加上2 个套管重量1.38 t,合计重量为19.6 t。

每台机组可以节省钢材49.35-19.6=29.75 t,按电厂2 台机组一期工程计算,连通管优化方案可节省钢材约60 t。

3.3 对小机油系统布置的改善

从图3 可以看出,优化连通管设计后,连通管在汽机基础外侧的宽度只有3 m,靠B 列柱侧还有6.2 m 的净空,有足够的空间布置2 台给水泵小汽轮机的集装油系统。

4 注意事项

4.1 穿套管的钢柱布置方位

显而易见,套管长轴平行连通管流向流动阻力是最低的,这就要求套管内的钢柱长轴与连通管流向平行。但从土建专业受力结构的要求认为钢柱长轴垂直连通管比较好。

工程实践中可以通过对钢柱设置加强板,增加钢柱短轴方向惯性矩,以维持钢柱长轴平行连通管流向。

4.2 与凝汽器厂家先期配合

由于优化方案涉及到凝汽器后水室与连通管的接口方向,所以在凝汽器设备订货时就要提前与厂家进行优化方案的接口配合,将优化接口在制造厂内做好,否则设备到现场后,再临时修改接口方向难度较大。

4.3 套管与钢柱间隙

为防止套管与钢柱发生膨胀变形引起漏水,设计和施工时要在钢柱四周和套管之间预留约20 mm的膨胀间隙。

凝汽器后水室连通管优化布置方案首先应用在金竹山电厂一期工程中,效果良好。

5 结论

凝汽器后水室连通管优化设计方案有利于汽机房布置优化、凝汽器本体设计和给水泵汽轮机油系统布置。

实施该方案后2 台机组可节省钢材近60 t,每年节省厂用电量约610 MWh,且电厂可以长期受益。

由于优化设计简单,易于实施,效益显著,在后续的工程设计中,该方案得到了推广利用。本方案虽然是针对600 MW 机组双背压凝汽器连通管进行的设计优化,但对于1 000 MW 级汽轮发电机组的多背压凝汽器同样具有参考价值。

参 考 文 献

〔1〕齐复东,贾树本,马义伟. 电站凝汽设备和冷却系统〔M〕.北京:水利电力出版社,1990.

〔2〕中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局. GB50764—2012 电厂动力管道设计规范〔S〕. 北京:中国计划出版社,2012.

〔3〕华绍曾,杨学宁. 实用流体阻力手册〔M〕. 北京:国防工业出版社,1985.

〔4〕西北电力设计院. 电力工程水务设计手册〔S〕. 北京:中国电力出版社,2005.