一种新型核电海水蝶阀的结构设计

2018-07-30董金新孔庆晓

董金新,孔庆晓,李 涛

(温州职业技术学院 机械工程系,浙江 温州 325035)

0 引 言

1 核电海水蝶阀的结构设计

依据三门核电有限公司3/4号发电机组汽机房凝汽器进出口电动蝶阀的使用工况条件与技术规范要求,对主要结构诸如阀座密封结构、蝶板密封圈结构、蝶板结构进行结构优化设计。核电海水蝶阀结构如图1所示。核电海水蝶阀由阀体、蝶板、阀杆、阀体衬套、阀座、密封环、蝶板压环、上轴套、下轴套、双向止推轴承、填料、填料压套、填料压盖、支架等组成。

图1 核电海水蝶阀结构

1.1 阀座密封结构的优化

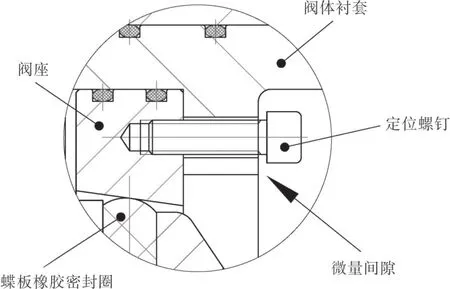

海水蝶阀采用浮动阀座密封结构,阀座安装在阀体衬套内,并通过螺钉进行定位,阀座可在衬套内实现微量移动,阀体衬套固定连接在阀体内,阀座与蝶板橡胶密封环形成密封副。阀座密封结构如图2所示。

图2 阀座密封结构

当介质正向流动时,蝶板偏心距使密封面越关越紧,实现正向密封;当介质反向流动时,介质作用于阀座上的力使阀座可沿衬套内孔作微量轴向移动,使阀座与密封圈紧密贴合,在阀座与密封圈之间达到密封所需的密封比压,使阀门可靠实现反向密封,从而使蝶阀实现双向承压密封,保证密封性能可靠。

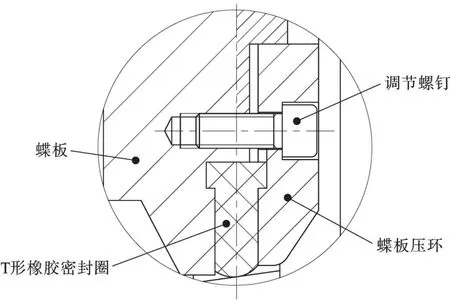

1.2 蝶板密封圈结构的优化

蝶板密封圈为T形结构,通过内六角调节螺钉固定在压环与蝶板之间,如图3所示。采用T形结构,可避免蝶板密封圈在启闭过程中脱离。当蝶板密封圈磨损后,可在阀体内部通过内六角调节螺钉调节蝶板密封圈进行密封补偿;当蝶板密封圈损坏后,可在阀体内部进行更换。

图3 蝶板密封圈结构

1.3 蝶板结构的优化

为使蝶板在关闭状态下具有较高的承压能力,将蝶板外形设计为大曲率圆弧形,如图4a所示。蝶板采用大曲率圆弧外形设计,一方面使蝶板的厚度仅为阀轴直径的1.8倍,大大小于技术规范要求的2.25倍;另一方面使蝶阀在涂敷陶瓷涂层时具有良好的工艺性。蝶阀背面采用加强筋设计,加强筋布置方向为垂直于阀杆方向,如图4b所示。与传统的实心蝶板相比,蝶阀背面采用加强筋设计在保证结构强度的基础上大大减少了蝶板的重量。

图4 蝶板结构

2 核电海水蝶阀耐腐蚀材料的选择

为防止海水对蝶阀的腐蚀与冲刷,蝶阀应选择正确的防腐蚀材料。其材料的选择应考虑耐腐蚀、耐磨损、加工工艺及海水的性质,同时还要兼顾材料的经济性。

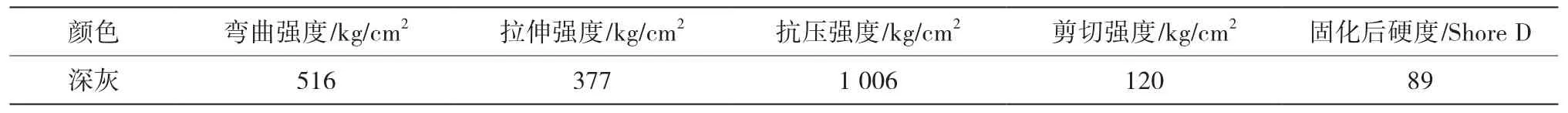

2.1 阀体与蝶板材料

阀体与蝶板均采用ASTM A536 Gr.60-40-18球墨铸铁材料整体铸造而成。阀体内腔与蝶板表面等与海水接触的过流部位涂敷陶瓷材料(如德国知名品牌汉高乐泰陶瓷涂料)进行耐磨防腐处理,涂层厚达3mm以上,能显著提高阀体与蝶板的耐海水腐蚀、冲刷磨损的性能,使蝶阀整体寿命更长。汉高乐泰陶瓷涂料的物理机械性能见表1。没有涂敷陶瓷材料的海水蝶阀,其寿命会缩减为18个月。

2.2 阀杆与轴套材料

蝶阀上下阀杆及轴套由ASTM A182 F53双相不锈钢2507型材料制成。该双相不锈钢材料比目前一般的双相不锈钢2205型(F51)材料具有更优异的耐海水腐蚀和冲刷性能,且具有更高的强度,其抗拉强度σb≥800MPa,屈服强度σs≥550MPa(见表2)。

表1 汉高乐泰陶瓷涂料的物理机械性能

表2 超级双相不锈钢2507型材料力学性能

2.3 密封圈材料

密封圈选用氯丁橡胶材料制成,氯丁橡胶具有很好的耐海水性、抗腐蚀性、抗塑变性、抗冲击性、抗臭氧及抗微生物腐蚀性。氯丁橡胶密封圈中的铜离子含量≤8ppm,同时有防止铜毒化而使橡胶降级的阻滞剂,橡胶圈中的含蜡量不超过橡胶碳氢分子的1.5%。

对照2组在对照1组治疗方法的基础上加用小剂量阿司匹林肠溶胶囊(拜耳医药保健有限公司,批号BG33512,规格100 mg),50 mg/次,1次/d,连续使用14 d。

3 蝶板结构强度仿真分析

借助ANSYS Workbench有限元分析软件对蝶阀结构强度进行仿真分析。该软件具有强大的结构分析功能,能实现线性静力分析、特征值屈曲分析、模态分析、谐响应分析等[8]。

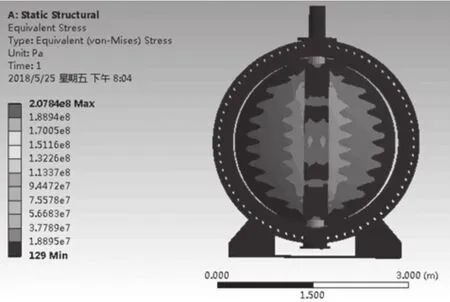

在建立模型时,先对蝶阀的非关键部位进行简化,利用solidworks软件建立三维模型,再将蝶阀实体模型导入ANSYS Workbench有限元分析软件中,如图5所示。根据各零部件的材料要求,对蝶阀实体模型的相应部分设置材料属性。在划分网格时,对单元的尺寸参数进行设置,并进行网格划分得到蝶阀有限元模型,如图6所示。根据三门核电有限公司3/4号发电机组汽机房凝汽器进出口电动蝶阀的使用工况条件与技术规范要求,蝶阀的设计压力为0.5MPa。在对蝶板进行结构分析时,施加的压力载荷为设计压力的1.5倍,即0.75MPa。

对线性静力进行分析,得到蝶板的形变,如图7所示。由图7可看出,蝶板的形变最大处在蝶板的左右两侧,最小处在蝶板的上下两侧,这与实际情况相符。蝶板的最大形变仅为1.83mm,最小形变为0.2mm左右。

蝶板正面应力分布如图8所示。由图8可看出,蝶板应力最大处出现在曲面与平面的交界处,应力最大值为56.6MPa左右,远小于材料屈服强度276MPa,满足设计要求。

图5 蝶阀实体模型

图6 蝶阀有限元模型

图7 蝶板的形变

图8 蝶板正面应力分布

蝶板背面加强筋应力分布如图9所示。由图9可看出,蝶板加强筋处应力最大值为113MPa左右,为整个蝶板零件应力最大值,充分发挥了加强筋的作用,提高了蝶板结构强度。且蝶板加强筋处应力值同样小于材料屈服强度276MPa,满足设计要求。

4 结 论

图9 蝶板背面加强筋应力分布

本文依据三门核电有限公司3/4号发电机组汽机房凝汽器进出口电动蝶阀的使用工况条件与技术规范要求,设计一种新型核电海水蝶阀结构,并根据海水的腐蚀与冲刷特性,对与海水直接接触的阀体、阀杆、轴套、密封圈等零部件进行合理选材。利用ANSYS Workbench有限元分析软件建立新型核电海水蝶阀仿真模型,分析在1.5倍设计压力载荷下蝶板的形变及应力分布情况。仿真结果表明,经优化设计的海水蝶阀结构合理,蝶板的形变与应力均满足设计要求。

(1)采用浮动阀座密封结构,阀座可在衬套内实现微量移动,从而使蝶阀实现双向承压密封,保证密封性能可靠。

(2)蝶板密封圈为T形结构,在阀体内可通过内六角调节螺钉实现密封圈密封补偿,以及在阀体内部进行密封圈更换。

(3)蝶板正面为大曲率圆弧外形,背面为加强筋结构,相较于传统的蝶板结构,蝶板的厚度仅为阀轴直径的1.8倍,背面加强筋结构大大提高了蝶板的结构强度,并减少了整体质量。

(4)阀体内腔及蝶板表面使用陶瓷涂覆工艺,显著提高了蝶阀的抗腐蚀与抗冲刷的性能。