某高硫铁铜矿石铜硫选矿试验

2018-07-27胡文英伍红强

胡文英 伍红强

(1.广东省大宝山矿业有限公司,广东韶关512127;2.中钢集团马鞍山矿山研究院有限公司,安徽马鞍山243000)

1 矿石性质

1.1 矿石的组成与成分

粤北南岭地区某高硫铁难选铜矿石中铜矿物绝大部分为黄铜矿,蚀变产生的铜蓝等铜矿物微量[1-3];含硫矿物主要为黄铁矿,其次为磁黄铁矿;赤铁矿、闪锌矿少量,方铅矿、碲铋矿等其他金属矿物微量。脉石矿物主要为石英、正长石、白云母、透闪石、方解石、绿泥石,其次为榍石、钙铝榴石、钙铁榴石以及微量辉石等。矿石中的铜、硫主要以独立硫化矿物形式存在。

矿石主要化学成分分析结果见表1,铜、硫物相分析结果分别见表2、3。

从表1、表2、表3可以看出,矿石中主要可回收元素为铜、硫。铜主要以原生硫化铜的形式存在,分布率达87.60%,少量铜以次生硫化铜的形式存在,分布率为11.81%,而自由氧化铜含量极少,属于典型的高铁高硫矿石。矿石中的硫主要以非磁性硫化物的形式存在,分布率占62.02%,37.62%的硫以磁性硫铁矿的形式存在,其他矿物包裹形式存在的硫很少。

进一步的研究表明,矿石中存在活性较高、可浮性较好的磁黄铁矿和黄铁矿,在矿浆体系中金属离子的活化作用下可能会影响铜精矿的品质[4-5]。

1.2 矿石中主要有用矿物的嵌布特征

矿石中黄铜矿的嵌布粒度呈粗、中、细粒极不均匀分布,主要呈不规则状嵌布在脉石矿物中(图1)。磁黄铁矿、黄铁矿及其集合体嵌布粒度较粗,粒度大于0.074 mm的黄铜矿、磁黄铁矿、黄铁矿、硫化铁矿物集合体分布率分别为66.16%、90.09%、89.91%及91.47%;小于0.010 mm的分别仅占1.97%、0.22%、0.18%及0.20%。

矿石中黄铜矿与黄铁矿、磁黄铁矿等硫矿物的嵌布关系密切,常嵌布在一起,或黄铜矿被磁黄铁矿包裹,部分黄铜矿以微粒包裹于磁黄铁矿、黄铁矿、闪锌矿以及其他脉石矿物中(图2~图4),这部分黄铜矿在磨矿过程中很难完全单体解离,将对铜的回收造成一定的影响[5-8]。

2 试验结果与分析

2.1 磨矿细度试验

磨矿作业是选矿过程中能耗最高、材料损耗最严重的作业,磨矿细度对后续铜硫选矿指标的影响很大[9]。磨矿细度确定试验采用1次粗选选铜流程,固定抑制剂兼pH调整剂石灰用量为5 kg/t,捕收剂Z-200用量为90 g/t,试验结果见图5。

从图5可以看出,随着磨矿细度的提高,铜粗精矿品位和回收率均先上升后下降,变化趋势的拐点在-0.074 mm占75%时。因此,适宜的磨矿细度为-0.074 mm占75%,此时的铜粗精矿铜品位为5.58%、铜回收率为82.20%。

2.2 选铜试验

2.2.1 铜粗选条件试验

试验采用1次粗选流程。

2.2.1.1 矿浆pH(石灰调浆)试验

石灰廉价、易得,在选矿生产中得到广泛应用,因此选用石灰作为黄铁矿、磁黄铁矿的抑制剂兼pH调整剂。矿浆pH试验在磨矿细度为-0.074 mm占75%、Z-200用量为90 g/t条件下进行,试验结果见图6。

从图6可以看出,随着矿浆pH增大,铜粗精矿铜品位上升、铜回收率先升后降。综合考虑,确定适宜的矿浆pH为8.0,对应的石灰用量为5 kg/t。

2.2.1.2 捕收剂用量试验

为了选择经济、高效的浮铜捕收剂,对多种常用浮铜捕收剂进行了对比试验,最终确定选用丁基黄药+Z-200(质量配合比为1∶3)为浮铜捕收剂。丁基黄药+Z-200用量试验在磨矿细度为-0.074 mm占75%,石灰用量为5 kg/t条件下进行,结果见图7。

从图7可以看出,随着丁基黄药+Z-200用量的增大,铜粗精矿铜品位先小幅上升后显著下降,铜回收率呈先快后慢的上升趋势。综合考虑,确定丁基黄药+Z-200的用量为80 g/t,对应的铜粗精矿铜品位5.90%、铜回收率为84.05%。

2.2.2 开路选铜试验

开路选铜试验流程见图8,结果见表4。

从表4可以看出,采用图8所示的开路选铜流程可获得铜品位为23.19%、铜回收率为69.46%的铜精矿。

2.2.3 闭路试验

对开路选铜试验的中矿进行显微镜下分析,发现铜中矿多以铜硫连生体的形式存在,如果对这些中矿进行顺序返回将增大流程的循环量。进一步的研究表明,铜中矿3、铜中矿4合并再磨能够经济有效地解决铜矿物连生体的解离问题,从而改善选铜效果。据此进行了闭路选铜试验,试验流程见图9,结果见表5。

从表5可以看出,采用图9所示的流程选铜,可获得铜品位为19.89%、铜回收率为82.09%的铜精矿,尾矿铜品位降至0.094%,取得了良好的选铜效果。

2.3 铜尾矿选硫试验

2.3.1 磁选磁场强度条件试验

以浮铜尾矿为磁选给矿,采用磁选法回收矿石中的磁黄铁矿[2],磁场强度试验采用永磁逆流式弱磁选机,试验采用1次粗选流程,结果见表6。

由表6可知,当磁场强度为238.85 kA/m时,磁性硫精矿硫品位为35.47%、硫回收率为29.95%,结合表3可知磁性硫的回收率接近80%,表明磁黄铁矿回收效果较好。

2.3.2 浮选条件试验

2.3.2.1 矿浆pH值(硫酸调浆)试验

该矿山企业自产硫酸,因此选择硫酸为硫活化剂在成本上具有较大优势。试验以磁选尾矿为给矿进行硫酸用量试验,试验采用1次粗选流程,固定丁基黄药+310黄药(质量配合比为1∶1,下同)用量为120 g/t,结果见图10。

从图9可以看出,随着矿浆pH值的增大,硫精矿硫品位先下降后上升,硫回收率下降。当矿浆pH接近中性时浮硫效果较好,对应的硫酸用量为500 g/t。此状况下对浮选机等设备的腐蚀性较小[10]。

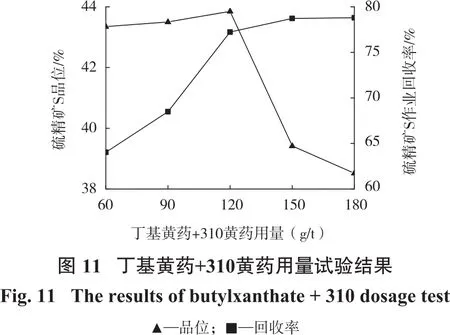

2.3.2.2 丁基黄药+310黄药用量试验

捕收剂丁基黄药+310黄药用量试验以磁选尾矿为给矿,采用1次粗选流程,固定硫酸用量为500 g/t,试验结果见图11。

从图11可以看出,丁基黄药+310黄药用量为120 g/t时对黄铁矿的选择性捕收效果较好,此时硫精矿硫品位为43.85%,硫作业回收率为77.23%。

2.4 全流程试验

在条件试验和开路试验基础上进行了全流程试验,试验流程见图12,结果见表7。

从表7可以看出,采用图12所示的流程处理矿石,可获得铜品位为19.89%、铜回收率为82.07%的铜精矿,硫品位为33.18%、硫回收率为29.11%的磁性硫精矿,以及硫品位为43.75%、硫回收率为55.26%的硫精矿,总硫回收率达84.37%,该工艺有效地回收了矿石中的铜、硫资源。

3 结论

(1)粤北南岭地区某高硫铁难选铜矿石中铜矿物绝大部分为黄铜矿,蚀变产生的铜蓝等铜矿物微量;含硫矿物主要为黄铁矿,其次为磁黄铁矿;赤铁矿、闪锌矿少量,方铅矿、碲铋矿等其他金属矿物微量。脉石矿物主要为石英、正长石、白云母、透闪石、方解石、绿泥石,其次为榍石、钙铝榴石、钙铁榴石以及微量辉石等。白云母等易浮矿物将是影响铜精矿铜品位的主要因素。矿石中主要可回收元素为铜、硫,铜主要以原生硫化铜的形式存在,分布率达87.60%,少量铜以次生硫化铜的形式存在,分布率为11.81%,而自由氧化铜含量极少;硫主要以非磁性硫化物的形式存在,分布率占62.02%,37.62%的硫以磁性硫铁矿的形式存在。

(2)矿石在磨矿细度为-0.074 mm占75%的情况下,采用1粗3精2扫、中矿顺序返回(精选1、扫选1中矿合并再磨后返回)流程浮铜,浮铜尾矿1次弱磁选磁黄铁矿,弱磁选尾矿1粗2扫流程浮选黄铁矿,可获得铜品位为19.89%、铜回收率为82.07%的铜精矿,硫品位为33.18%、硫回收率为29.11%的磁性硫精矿,以及硫品位为43.75%、硫回收率为55.26%的硫精矿,总硫回收率达84.37%,该工艺有效地回收了矿石中的铜、硫资源。