数控刀具系统在型钢轧辊加工中的研究与应用

2018-07-27田长君

田长君

(石横特钢集团有限公司,肥城 271612)

1 数控刀具系统在型钢轧辊加工中的研究与应用

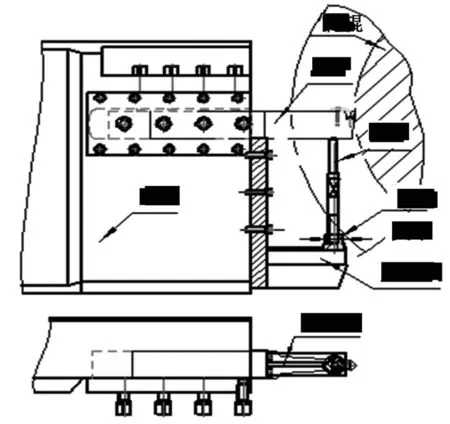

1.1 数控机夹刀杆支承系统的设计

公司型钢产品规格大,轧辊孔型较深,加工时刀杆伸出长度较长(100~150mm),刀具刚性不足,加工时只能选择较小的切削用量,严重影响加工效率,产品的加工质量也无法保证。为改善这种情况,设计刀杆支承工装(见图1):在刀架前面用螺栓把合焊接而成的支承板,支承板上设计有导向键,螺杆通过导向键调整前后支承位置,通过螺旋支承调整支承高度。这样,前后支承位置及高度均可根据实际生产需要调节,有效避免了刀具前端悬空,增强了刀具刚性。此工装使用后效果良好,单边切削深度由2mm提高到5mm,同时降低了孔型表面振纹,有效确保产品质量,改善加工效率。

图1 刀杆支承系统示意图

1.2 数控机夹刀具系统的优化组合

公司型材产品共13个品种,30多种规格,数控轧辊机床厂家推荐了11种标准刀片、35种标准刀杆用于车削型钢孔型。这些刀片、刀杆品种多,通用性差,库存费用高,严重超出车间的库存费用,同时对操作人员正确选用数控刀具要求较高。因此,应对所有型钢轧辊孔型进行对比和分类,同一类型或尺寸相近的孔型采用相同规格刀具;同时,在满足使用要求的前提下,尽量减少刀片品种,通常3~5种刀片就能满足数控加工使用要求。

选用刀具时,应遵循以下原则。(1)根据轧辊材质合理选择刀片材质。公司轧辊粗轧轧辊为合金半钢(AD160I)及铸钢材质,精轧轧辊材质为合金珠光体球铁I、II。根据轧辊材质特性及反复车削试验,选用立方氮化硼(PCBN)刀片加工合金半钢及珠光体材质轧辊,用涂层刀片加工铸钢材质轧辊。(2)根据加工工艺路线合理选择刀片。粗车时,选用耐磨性、抗冲击性强的刀片,去除加工余量,选用φ20/φ18/φ15等大直径圆弧刀片,刀片切削刃选择15°倒棱、倒角约R1,保证刀片的抗冲击性能。精车时,选用高红硬性、高耐磨性的刀片,选用φ12、φ9.525、φ5等小直径圆弧刀片,刀片倒角选择R0.3左右,刀刃锋利、吃刀阻力小。

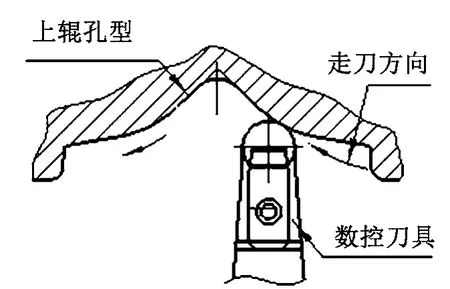

(3)根据轧辊孔型特点选择刀杆种类。型钢轧辊孔型复杂且形状各异,孔型斜面及圆弧面类型多样,刀杆选择难度较大。根据孔型深度、斜面角度、过渡圆弧大小对孔型进行分类整合,同一类型或相近孔型用同种刀具来加工,有效减少刀杆种类(见图2)。

图2 数控车削型钢轧辊孔型示意图

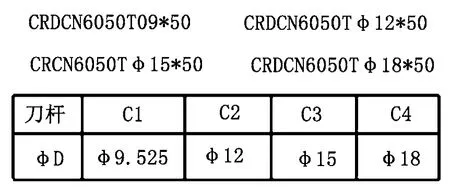

通过多次车削试验,对原有刀具系统进行优化组合,重新设计了型钢轧辊专用刀具系统,如图3所示。目前,只需5种刀片(φ9.525、φ12、φ15、φ18PCBN刀片、φ16涂层刀片)、11种刀杆(中置刀杆、中置4.5°刀杆、中置6.5°刀杆等)之间灵活搭配,就能满足型材轧辊孔型加工需求,刀片与刀杆之间通用性、互换性较好。

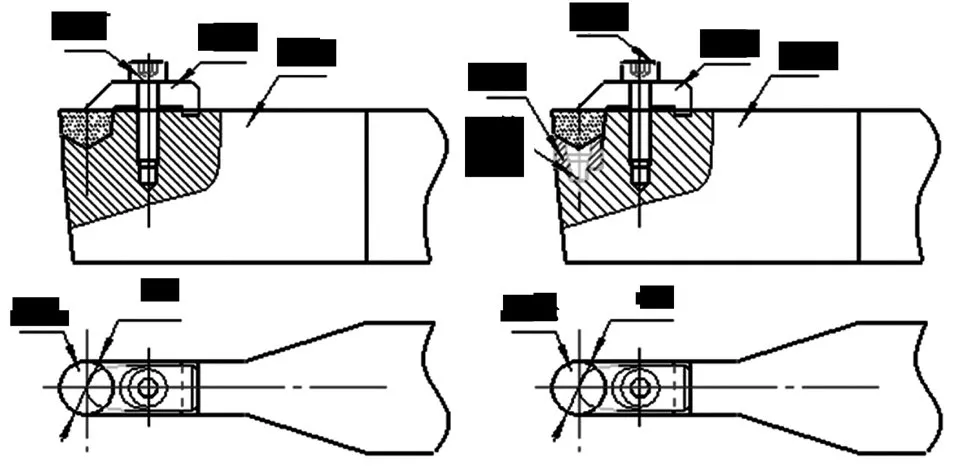

原厂家设计机夹刀杆为整体结构,存在较多问题。一是刀头定位孔受热变形,刀头刀杆之间产生间隙,刀头无法有效定位,加工精度无法保证;二是车削过程中承受切削热,定位锥孔体处开裂,刀头摆动,瞬时切削量过大,导致刀杆、刀头损坏,整体结构刀杆只能报废。

图3 数控机夹刀杆与机夹刀片优化组合

因此,对刀杆结构进行优化,在刀片下部增加了定位合金刀垫(见图4),受力过大时,只损坏刀垫,一般只需更换刀垫即可,费用只有10元左右,刀杆整体寿命提高了两倍以上。

图4 中置机夹刀杆结构形式优化示意图

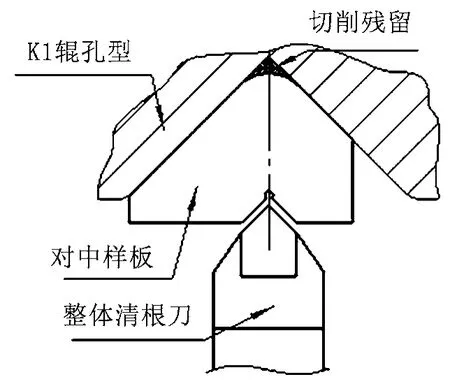

1.3 清根刀具结构的优化

目前,公司型材轧辊孔型260多种,部分孔型尺寸为尖角或R5以下圆弧角,数控加工效率较低,通常采用成型清根刀具加工(如图5所示),需要清根刀具100余种。这些清根刀具品种繁多,通用性差,库存费用高。操作人员选用清根刀具时容易混淆,易产生质量隐患。其次,原清根刀具为焊接型式,合金刀片易崩刃,寿命短,无法修复使用。

通过多次试验,对现用清根刀具进行了优化组合,将相同角度的清根刀具合并,并在刀具上标注角度;同时,与型材设计人员协商,将多种相近尺寸孔型的矫直辊的尖角R弧尺寸优化统一为一种。加工轧辊或矫直辊时,只需要根据孔型加工数控用图、孔型对刀样板,便可正确选用清根刀具。

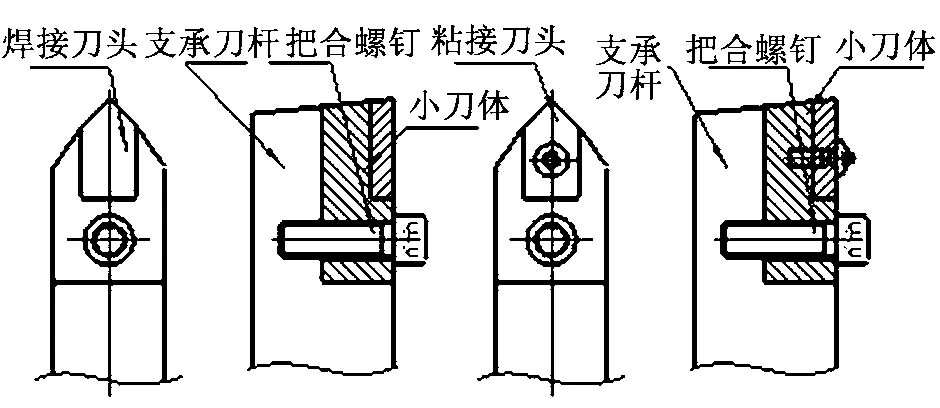

同时,针对刀具不耐用的问题,借鉴棒材轧辊刀具型式,将刀具改为粘接型式,刀具寿命提高一倍以上,并且利于再次修复使用(见图6)。还有一种是采用机夹刀片型式,仅需更换刀片、刀垫即可,方便快速。

图5 清根刀具切削加工示意图

图6 清根刀具结构型式优化示意图

2 结语

数控加工技术在型钢轧辊加工中的应用,不仅有效提高了轧辊加工质量,而且还为轧辊材料的不断升级创造了条件,有效降低型钢厂的轧辊消耗。通过对数控加工中刀具系统的优化组合、刀具结构的优化设计、辅助工装设计,改善刀具通用性、互换性,有效提高刀具刚性,降低刀具消耗,提高轧辊加工效率,确保型钢产品的质量。