汽轮机减温减压旁路控制系统的应用

2018-07-27丁宇

丁 宇

(天津天铁冶金集团动力厂,河北涉县056404)

0 引言

天铁集团动力厂为优化全厂能源结构,淘汰部分老旧、效率低下的混烧锅炉,新建一座50 MW级燃气-蒸汽联合循环节能发电站(简称CCPP)。该电站建立在天铁集团铁前新区,与老区锅炉汽机系统距离较远,所以采用单元机组形式布局,一台燃气轮机对应一台余热锅炉,对应一台汽轮机。燃气轮机开机速度很快,由0 r/min升至3 000 r/min,至并网只需要40 min,当燃机并网带上初始负荷后,余热锅炉可以产生5.5 MPa的蒸汽近40 t/h。生产的蒸汽用于暖管暖机的量非常小,大部分的蒸汽通过疏水系统放散掉,且汽轮机从冷态启动到并网需要3 h。大量的蒸汽由疏水放散会造成除盐水的大量浪费,同时经过疏水放散的蒸汽量不容易控制,机组暖机过程中蒸汽的压力会经常发生变化,给机组启动带来不便。这部分除盐水直接放散,没有回到锅炉除氧器,会导致锅炉的除盐水供应不足。在汽轮机停机时,锅炉由于热惯性产生的蒸汽必须放散,防止蒸汽管道超压。

这就需要一个减温减压旁路控制系统,将汽轮机开机过程中不能全部使用的高温高压蒸汽,经过旁路控制系统减温减压,由经凝汽器凝结送回锅炉除氧器,并控制蒸汽的压力,使汽轮机开机过程更加容易控制。在汽轮机停机时,旁路系统可以将大量的蒸汽进行减温减压,避免蒸汽管道超压。

1 系统简介

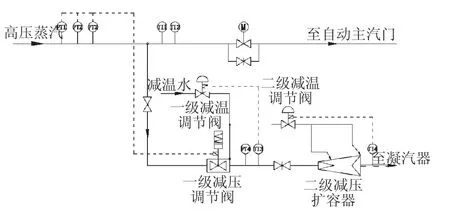

CCPP减温减压旁路控制系统采用和利时公司的HOLLiAS-MACS KM系统,一级旁路减压装置采用CCI公司生产的VLB-72BTC高压旁路蒸汽调节阀及气动执行机构,旁路减温装置采用CCI公司生产的840H高压旁路水调节阀及气动执行机构。二级减压旁路采用扩容减压形式,减温调节阀采用天津贝尔气动调节阀门。

减温减压旁路调节系统具有启动、溢流及安全功能。在机组启动过程中,配合锅炉升温升压,配合汽机暖机、冲转、升速、并网、带负荷,加快机组启动速度。在升压过程或正常运行阶段,起到安全溢流作用,当汽压变化过快时,打开旁路调节阀,快速恢复压力,避免安全门频繁动作。当汽机跳闸时,减温减压旁路调节阀快开,起到安全泄压作用。旁路减压调节阀以蒸汽压力作为被调量,旁路减温调节阀以减温后蒸汽温度作为被调节量,二级减压旁路使用减压扩容器,二级减温旁路使用减温水调节阀,使用二级减温减压器出口温度作为调节阀开度的目标值。

1.1 控制原理

减温减压旁路控制逻辑分为手动控制和自动控制(见图1)。手动控制,即减压、减温调节门均为手动操作,可以根据实际情况手动输入调节阀的开度,或者按工艺需要手动设置目标值,控制系统按照手动设置目标值进行PID调节。自动控制,即一键自动,减温减压调节阀门均实现全自动控制。自动控制包括机组启动暖机自动、停机自动及超压自动。

1.1.1 暖机自动

当汽轮机减温减压旁路投入暖机自动时,控制系统检测:

(1)锅炉备妥信号为燃机启动、给水泵运行;

(2)检测汽轮机备妥信号为:循环水压力≥设定值0.2 MPa、凝结水泵运行、凝汽器水位正常、真空>停机值、动力油、润滑油压力正常、转速≥盘车转速;

(3)当高压主汽电动阀前蒸汽温度达到250℃,母管压力达到2 MPa;

图1 减温减压旁路图

当以上条件同时满足时,一级减压旁路调压阀自动投入PID控制,设定值初始值为2 MPa;一级旁路减温水调节阀投入PID自动,设定温度160℃,二级减温水调节阀投入PID自动,设定值为60℃。在暖机过程中,可以通过机组需要手动设置暖机时蒸汽压力,减压阀自动跟踪设置压力调节蒸汽压力,直到汽轮机投入定压力控制运行方式后,手动退出自动控制。在暖机、升速过程中,减温减压旁路调节阀根据蒸汽的参数变化随时调节开度,保证进入汽轮机组的蒸汽参数稳定,防止汽轮机调速汽门频繁动作。

1.1.2 停机自动

停机自动投入后,控制系统检测汽轮机危急跳闸系统(ETS)动作信号,汽轮机危急跳闸系统动作并发出信号,自动主汽门关闭,旁路控制系统自动动作:一级旁路调压阀快开至100%,并投入PID自动,目标值5.8 MPa,阀门根据目标值回调。一级旁路减温水调节阀投入自动控制,设定温度160℃,根据设定值进行PID调节。二级减温水调节阀投入自动控制,目标值为60℃。

1.1.3 超压自动

超压自动投入后控制系统检测蒸汽管道压力模拟量3取2,当蒸汽管道内压力大于6 MPa时,延时5 s后一级旁路调压阀快开至70%,并投入PID自动,目标值5.8 MPa,减压旁路调节阀开度根据目标值自动调整。一级减温旁路调节阀PID自动,设定温度160℃。二级减温水调节阀投入自动控制,目标值60℃。

1.1.4 其它控制

为了保护汽机凝汽器真空及机组运行需要,当凝汽器压力>-60 kPa时,防止大量蒸汽突然进入凝汽造成凝汽器压力进一步升高,以上的自动控制在凝汽器压力>-60 KPa时,减温减压旁路不会自动运行。

1.2 减温减压旁路调节阀

减温减压调节阀是旁路系统的执行器,一级减温减压调节阀组是本套系统的核心机构。减压阀蒸汽流量为74 t/h,入口蒸汽参数6.2 MPa(a)、(530±10)℃,出口蒸汽参数 0.6 MPa(a)、160 ℃,减温水温度104℃,减温水压力1.8 MPa。减压调节阀体可适应温度的快速变化,阀体厚度均匀。阀体内所有通道为环形结构,可以防止不均匀热应力发生。减压调节阀体上预留减温水投入孔,与减温调节阀组合使用,成为减温减压阀组。

2 减温减压旁路应用中出现的问题及解决方法

2.1 超压保护控制逻辑设置

原超压保护控制逻辑是当蒸汽管道内压力高于6 MPa时,减温减压旁路自动投入运行,减压调节阀自动打开,开度为100%,并投入PID自动,目标值5.8 MPa;一级减温水调节阀投入自动控制,目标值为160℃;二级减温水调节阀投入自动控制,目标值为60℃。在使用过程中发现,当汽轮机组负荷变化,或者锅炉负荷发生变化时,蒸汽管道压力会超过6 MPa。这样就触发了超压保护逻辑,减温减压旁路自动投入运行,但是这种超压是汽轮机、锅炉负荷发生突然变化的短暂超压情况,蒸汽管道内压力并不会继续上升,减温减压旁路的动作还会造成汽轮机进汽量突变,汽轮机负荷产生更大波动。

经过一段时间运行观察,发现出现超压问题的时间在3 s左右,时间小于3 s的情况均为设备负荷波动瞬时超压,并不会继续升高。所以在超压保护控制逻辑中,当压力超过6 MPa延时5 s钟触发超压保护动作。同时将原超压保护逻辑中保护动作后减压旁路调节阀快开至100%的逻辑改为70%。减温调节阀在70%开度的时,通过蒸汽量为60 t/h左右,在保护动作后不会出现减压调节阀回关慢,造成汽轮机负荷下降过快的情况。

2.2 减温旁路调节阀后温度值不准

减温旁路调节阀后温度是调节阀投入自动控制时的控制值,它的测量准确与否直接关系到减温旁路调节阀的开度是否正确。

在减温减压旁路运行时发现该测点温度一直在230℃左右,这样的温度情况下减温旁路调节阀的开度一直为100%,即使减压旁路调节阀只通过一点蒸汽的情况,该测点温度也基本维持在230℃左右。在减温减压旁路运行和停止的情况下多次检查该温度测点,均未发现问题。判断减温旁路调节阀的喷水孔有堵塞情况,将喷水孔拆卸清洗后恢复正常。

3 结束语

50 MW燃气蒸汽联合循环发电汽轮机减温减压旁路控制系统应用以来,有力地保障了汽轮机组安全、稳定运行;使机组开、停机的操作更加灵活方便,降低了运行人员在开、停机时的劳动强度。超压保护功能还可以降低蒸汽管道安全阀起跳频率,减少设备磨损,保护机组安全运行。同时,减温减压旁路有效地减少了开停机过程中蒸汽的放散量,同时减少除盐水消耗,为电站降本增效做出了巨大贡献。