楔形轧制弯辊窜辊系统对带钢板型的调整修复

2018-07-27马德平陈利东天津鞍钢天铁冷轧薄板有限公司天津300400

马德平,陈利东(天津鞍钢天铁冷轧薄板有限公司,天津300400)

0 引言

随着我国钢铁行业的发展,钢铁市场的竞争越来越激烈,提高带钢质量、档次及自动化水平、降低成本,成为各个钢铁企业发展的重要目标。弯辊窜辊系统对带钢板型调整修复起到关键性作用,能够避免带钢表面出现板型波动,在轧制过程中起到微调节作用。我公司对弯辊和窜辊系统主要通过TDC(TDC工业控制系统是西门子公司SIMADYN D的升级换代产品,也是一种多处理器并行远行的控制系统)进行控制。TDC在整个自动化系统中起到承上启下的作用,实现弯辊窜辊系统模拟量信号的闭环控制。弯辊窜辊系统的应用应充分考虑到冷轧薄板轧制过程的完整性和配套的合理性,满足生产工艺的要求,降低成本,提高生产质量及自动化水平,同时保持系统的先进性。

1 概述

技术设备包括:楔形调整系统、上支撑辊平衡系统、中间辊和工作辊平衡,以及弯辊和中间辊窜辊。

以上设备既可以通过第1~第5机架的控制面板操作,又可以通过轧机主操作台控制,且可以在手动或维护模式下发挥HMI功能。在维护模式下,通过第1~第5机架的控制面板来进行CVC窜辊。在自动模式下,设备根据轧制计划顺序执行。该顺序可以被轧机机架操作面板或主操作面板触发。

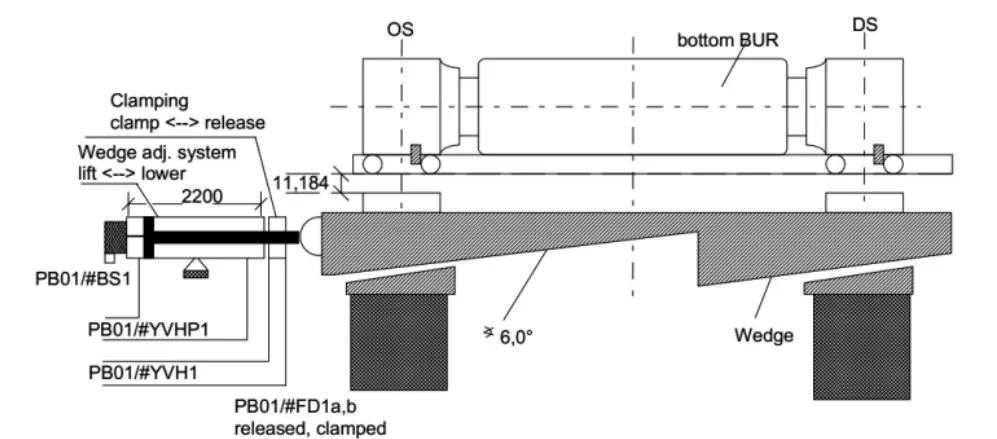

2 楔形调整系统

楔形调整系统见图1。

图1 楔形调整系统图

楔形调整设备位于机架的底部,主要具有以下功能:

(1)移动底辊到各自的换辊位置,换辊时将底辊降到最低位置。

(2)换辊完成后,根据底辊直径的函数调节以得到恒定的轧制线。

调整可通过液压驱动可水平移动的楔形实现。在楔形基座上移动,该基座在安装在可移动楔形的下部。楔形的水平位置通过安装在液压缸上的位置传感器测量。根据楔形的斜坡、已知辊子的直径及底部3个辊(bottom roll stack),可在垂直方向上保持一条恒定的轧制线。由于使用了绝对值传感器,无需其他额外的校验。每个液压缸都有夹头,用于保持楔形的位置。在楔形移动之前,夹持装置自动释放;楔形停止后,应用夹持装置,保持液压缸(楔形)的位置。位置控制器用来控制从最低位置(换辊位置)到轧制线的提升,控制从轧制线到最低位置的下降。根据不同情况下辊子直径的函数,计算出所需要的轧制线的调整距离。当楔形到达了极限位置或水平原始位置,在停止时锁紧夹持装置。调整的全部距离(冲程),定义以底部工作辊、中间辊和支撑辊都为最大直径时的轧制线位置为0位置。指示器的值是底部工作辊(最大直径-实际直径)、底部中间辊(最大直径-实际直径),以及1/2底部支撑辊(最大直径-实际直径)的总和,因此操作人员可以较容易地控制轧制线的位置。当出现负值时,则表示处于换辊位置。通过预先选择维护模式,可确保楔形调整在手动模式下进行。对于底部工作辊、中间辊和支撑辊直径输入值的检测,可通过两个限位开关来监测底部辊组(3个辊子在一起)的位置。随着楔形块将底部辊组(bottom roll stack)提升,一旦底部工作辊从轨道梁上提升,会立刻触发限位开关,指示楔形块调整系统已经移动了足够长的距离,需使HGC液压缸下降。当限位开关被触发时,限位开关通过比较实际楔形位置和预设定的楔形位置来执行直径监测。

辊子直径输入正确与否也是由HGC调整系统监测的。通过比较预期的行程长度,如果监测功能作出反应,发出“通过线错误”并显示,无法作出相应的调整。

3 支撑辊平衡

支撑辊平衡的作用是配平和提升/下降顶部支撑辊。

3.1 校验模式

在轧制过程中,通过压力控制平衡辊子的重量,以确保顶部支撑辊和HGC液压缸之间的有效接触。配平通过活塞侧配平液压缸的压力控制来实现。伺服阀压力控制器配有压力传感器,用来测量由平衡液压缸产生的实际向上的压力。该压力值用来补偿计算出的辊子的分裂力。

3.2 控制模式

在换辊操作中,提升和降低底部支撑辊,操作侧与传动侧之间的同步,是通过每侧单独的液压阀设定流量来控制的。用于下降的较高杆侧压力与用于轧制的较低压力,是通过配平液压缸来进行压力转换的。通过预先选择“轧制操作启动”来进行校验模式的切换。通过选择“工作辊或支撑辊换辊启动”来进行控制模式的切换。

对于换辊,通过预先选择“工作辊/支撑辊换辊开启”来让支撑辊上升/下降系统提升。上支撑辊保持与HGC液压缸的接触,与液压调整系统一起移动到最顶部位置。当顶部支撑辊完全提升之后,在支撑辊和工作辊中建立起辊缝。支撑辊最顶端的位置被接近开关监测。如果更换支撑辊,配平系统会完全降低,在工作辊移出后,将支撑辊的楔形垫放到支撑辊换辊装置上。配平系统继续下降,使配平液压缸处在收缩状态,并且保证配平液压缸和支撑辊楔形垫的洁净。

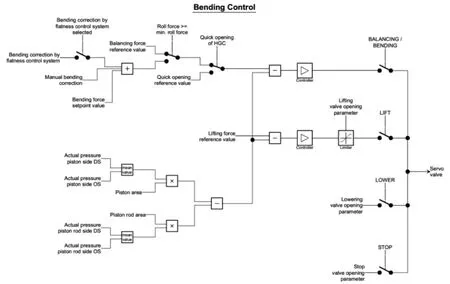

4 中间辊和工作辊弯辊系统

弯辊的控制原理见图2。

中间辊和工作辊的正/负弯辊的平衡:

图2 弯辊的控制原理

4.1 在校验模式下

在轧制过程中,通过压力控制来平衡辊的重量,确保各个辊子之间的接触。(WR->IR->BUR)在轧制过程中通过正负弯辊力的调整来设定辊缝的属性。弯辊力的调整通过控制压力来实现。

传动和操作侧的正负弯辊是以总压力(压下力)控制的形式体现的,如压力在传动和操作侧的弯辊缸的齿轮和杆侧的值。在齿轮和杆侧的压力监测对传动和操作侧弯辊系统的动作都有影响。传动和操作侧的平均值被看作是实际的弯辊力。

在轧制过程中,根据产品的要求来控制正负弯辊。该正负参考值有一个最小值的限制,以保证轧制过程中辊子总是有效接触的。辊子弯辊力的限制依靠与辊子分裂力、状态、轧辊的条件(辊缝的开启/关闭)和相应的操作模式(加减速、快停、紧急停车)。工作辊和中间辊对弯辊量值的限制,需符合平衡顶部工作辊和中间辊的重量,以及顶辊加速所产生的摩擦力的要求。

弯辊力的进一步限制是在0kN附近区域(起始值的+/-5%),强烈建议在穿带或者设定辊子压下力的参考值时不要使用这一区域的值,只能线形通过。这是由于在以上描述区域,弯辊的压力改变方向不是十分稳定,“0”区域将降低工作辊弯辊的使用寿命。在辊缝打开的情况下旋转辊子,弯辊系统被设定为一个固定的平衡值。与CVC窜辊设备、多区冷却系统以及液压辊缝控制系统倾斜移动的连接,在板形仪控制范围内可以达到技术要求的最优辊缝适应。

4.2 在控制模式下

在换辊期间移动辊子或者弯辊块的分离或夹紧。弯辊块:在垂直轨道上(牌坊)卡紧轴承座的设备,只有中间辊和工作辊有弯辊块,而支撑辊没有。通过预先选择“轧辊操作启动”来切换到校验模式。通过预先选择“换辊开启”来切换到控制模式。

对于换辊,通过预先选择“换辊开启”,中间辊和工作辊平衡系统切换到抬升位置(减少压力设定值)。中间辊和工作辊一直保持与支撑辊的接触,直到到达他们的换辊位置。底部中间辊和工作辊弯辊块的换辊位置为限位开关所监测(换辊的前提)。

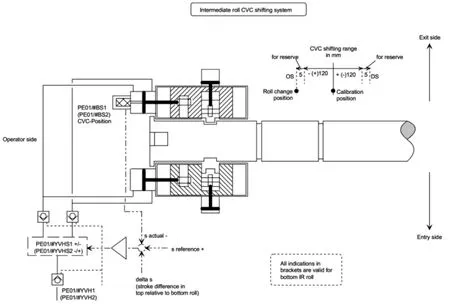

5 CVC窜辊系统

中间辊具有抛物线形的凸度,可以通过轴向移动来改变连续变化的凸度(CVC)。与中间辊和工作辊弯辊系统、多区冷却系统、液压辊缝控制系统倾斜移动的连接,在板形仪控制范围内可以达到技术要求的最优辊缝适应,见图3。

CVC窜辊被安装在每个机架的操作侧。对于中间辊的换辊,松开窜辊设备和中间辊之间的连接元件非常必要。当中间辊换辊完毕后,窜辊设备要重新连接到中间辊上。有两个位置的控制器被应用到底部、顶部辊的轴向窜辊上。另外,应用同步控制系统来保证相等或相反的顶部和底部窜辊。这个控制系统在移动过程中比较和校正实际值(通过位置传感器测量每个移动缸)与当前设定值。位置参考值被指定为轧制程序的预设值或者作为板形仪控制系统的校验值。

通过预先选择相应机架的轧制操作、工作辊、中间辊、支撑辊换辊的操作模式和CVC系统的操作/维护模式,以及轴向移动设备的相应的操作模式。

5.1“轧制操作”模式

通过启动“原始位置值接近”,系统运行到给定的参考值。接近参考值的位置依赖于轧机的速度、辊子的总分裂力以及轧机条件(辊缝的打开和关闭)。

图3 CVC窜辊系统

为了能够适应参考值的改变,轧机的速度在辊缝闭合时必须高于最低值,或者在辊缝打开时,辊子的驱动必须加速(以delta斜坡)。此外,HGC液压缸以一个固定值打开(初始值设定为0.3mm),以防止潜在的窜辊力过大。只允许对运行的机架进行CVC控制器接管、接近新的参考值,并且加速机架的驱动到更高值。每个机架都单独地处理和接近新的参考值。

在轧制过程中,当预设的新参考值被下到下一卷时,过程计算机跟踪焊缝位置,在合适的位置触发窜辊运动。辊缝打开并且工作辊、中间辊和支撑辊不相互接触,在关闭轧机机架之前,接近到参考值。HGC系统或者轧制的校验,在预先选择的液压缸速度下执行。

顶部和底部的窜辊在位置控制下向相反的方向移动。在新辊被安装后,接近校验位置和/或“老”的原始值同样是通过位置控制的。但不可使用同步控制。只有当辊子长距离冲程后,相对于其他辊子到达校验或相反位置,同步控制和窗口检测将会被激活。

除了事故停车和事故完毕命令,止回阀前后的伺服阀总是打开的。即使相应的位置已经到达,位置闭环回路仍然有效。

5.2“工作/支撑辊更换”模式

在换辊过程中,在换辊位置的所有辊被移动到操作侧顶部。在机架停止时,单向位置控制下,以及最大缸速度下执行移动。当达到最终位置时,止回阀前后的伺服阀被关闭。当换辊完毕后,辊子被移动到校准位置(机架上没有带钢),或者参考位置(机架上有带钢),校验和/或关闭液压调整系统的前提条件是要在单向位置控制下。

5.3“运行”模式

轧辊的运行包括位置控制,同前文,此处不再赘述。

5.4“维护”模式

在“维护”位置,每个辊可在机架停止时进行单独手动操作(慢行模式)。每个辊的精确“0位置”可以通过机械测量和单独的点动(jogging)达到。当辊子全部分散后(the roll totally separated),窜辊速度是最大的缸速度(大约30 mm/s)。当辊缝关闭或者辊子不在换辊位置,窜辊的速度在各自辊速的1/2 000~1/4 000。

相对于轧制速度,CVC速度的因数(辊子的分裂力作为参数)在调试阶段被优化。当最小的轧制速度低于15 m/min时,窜辊被关闭。为了保证窜辊系统能够校正潜在的偏移,仍然要保证位置控制有效。

6 结束语

窜辊弯辊系统可以通过工作辊和中间辊的窜辊,以及弯辊动作有效提高带钢表面板型质量。利用板型仪反馈信号,对轧机轧制过程实现闭环控制,提高冷轧生产的产品质量。