初含水率对白橡锯材热压干燥特性的影响

2018-07-27谭宏伟郝晓峰李贤军熊幸阳

谢 杰,谭宏伟,郝晓峰,李贤军,熊幸阳,郑 敏,全 鹏

(1.中南林业科技大学 材料科学与工程学院,湖南 长沙 410004;2.大自然家居(中国)有限公司,广东 佛山 528000)

白橡木作为世界上最主要的商品木之一,具有力学强度大、耐腐等级高和机加工性能好等优点,是制造家具和实木地板的优良原材料,但由于存在干缩湿胀、尺寸稳定性欠佳的不良特性,难以满足地热地板的制造要求。国内外学者迄今为止探究了很多改善实木尺寸稳定性的方法,如浸渍、乙酰化和炭化处理等,这些方法通常会导致木材环保性或强度的降低,因此如何高效高质地改良尺寸稳定性是提高白橡木材附加值的关键[1]。

热压干燥是一种利用压机热压板接触木材进行传热的干燥方式,最初用于薄板的干燥,20世纪50年代开始用于厚单板及锯材的干燥[2]。热压干燥具有传热均匀、干燥速率高和翘曲缺陷少等优点,由于压力和温度的作用,还能对木材产生压密化和热处理等改性效果,提高木材密度、强度和尺寸稳定性。我国对木材热压干燥的研究始于20世纪80年代,目前已有学者对锯材热压干燥的工艺、特性及热压干燥材的性能展开了一系列研究[5-9]。邬飞宇等人[10]的研究表明,通过热压干燥对木材进行干燥、密实和炭化等一体化处理,能实现木材的高效干燥和尺寸稳定性改良,但对含水率较高的难干阔叶材进行热压干燥时,木材易出现严重的干燥缺陷,不能满足后续处理和加工要求[11]。Simpson等国外学者较系统地研究了初含水率、板材下锯方式等因素对木材热压干燥缺陷的影响,而国内相关的研究还较欠缺[12-15]。本研究拟以国产白橡锯材为研究对象,采用平板热压机对其进行干燥处理,系统研究初含水率对木材温变特性、干燥速率、干缩特性、干燥缺陷和微观构造的影响规律,探明白橡锯材的热压干燥特性,以期为白橡木材的高效热压干燥与改性处理技术的工业化应用及白橡木材的高附加值利用提供科学支撑。

1 材料与方法

1.1 试验材料

本研究所用试材为初含水率60% ~100%的白橡Quercus mongolica湿材,规格为950 mm(长)× 25 mm(厚)× 150 mm(宽)。试验前,选取无腐朽、无开裂和无变色等可见缺陷的弦切板,将其加工成规格为450 mm(长)× 20 mm(厚)×60 mm(宽)的四面光试件,同时在每块试件两端锯下对应的含水率试片,用于推算各试件的含水率和绝干质量。

1.2 仪器与设备

智能实验压机:苏州卓华机电公司,SYYJ-50×50。多通道温度在线检测仪:昌晖自动化系统有限公司,SWP-RLK。铠装热电偶:颜历自动化仪表有限公司,WRNK-191。电热鼓风干燥箱:泰斯特仪器股份有限公司,101-3AB。扫描电子显微镜:日本电子株式会社,JSM-6380LV。体视显微镜:深圳安东星科技有限公司,503+。

1.3 方法与步骤

将试件分为4组,分别室干至设定的热压干燥初含水率水平(70%、50%、30%和室内环境平衡含水率),然后用塑料薄膜包裹冷藏若干天,使木材内部水分均匀。设定热压温度为140 ℃,热压压力为0.1 MPa,热压时间为4 h,每组热压4块重复试件。热压前对各组试件编号、划线,测量试件初始质量、宽度和厚度。每组取2块试件在其侧面4个位置沿宽度方向钻孔(如图1所示),孔深30 mm,孔径1.5 mm。孔内插入直径为1 mm的热电偶探针后用耐高温环氧树脂胶固定,探针末端与孔底部紧密接触,热电偶接线端与多通道温度在线检测仪相连。热压干燥过程中每5 min记录木材内部各位置的温度,每30 min取出另外2块未接热电偶的试件称质量。热压完毕后检查试件的开裂和皱缩等干燥缺陷,测量干燥后试件的宽度、厚度并计算干缩率和干缩系数,再从每个试件中部和两端锯切含水率试片,测量其终了含水率并反推干燥过程中试件的含水率变化,最后利用扫描电子显微镜和体视显微镜对热压干燥处理材和对照材试样的微观结构进行观察分析。

图 1 测温钻孔位置示意Fig.1 Schematic diagram of temperature measuring positions

2 结果与分析

2.1 初含水率对木材温变特性和干燥速率的影响

图2 试件内部不同位置的升温过程Fig.2 Temperature changes at different positions inside cuttings

不同初含水率(MCi)的白橡试件在热压过程中内部各位置升温过程曲线如图2所示。由图2可知,试件热压时1/4厚度层比1/2厚度层(中心层)升温更快,但长度方向上不同位置的升温曲线基本重合。在本试验条件下,初含水率在纤维饱和点(FSP)以上的3组试件其升温过程可分为4个阶段:①快速升温段。各处温度在热压开始后10~15 min由室温上升至100℃(常压下水的沸点)。②沸点温度保持段。试件内部各处温度上升至沸点后,中心层温度保持在沸点,保持长度与试件初含水率呈正相关,初含水率从31%增加到75%,保持时间从30 min增加到90 min;而1/4厚度层的温度则越过沸点继续缓慢上升。③慢速升温段。试件内部各处温度逐渐上升至接近压板温度。④压板温度保持段。试件内部各处温度上升至与压板温度相差1~2℃后保持恒定[16]。对于初含水率低于FSP的一组试件,其升温过程基本不含阶段②,试件快速升温至沸点后继续缓慢升温至压板温度。根据YF Tang建立的热压干燥数值模型[17-19],湿材接触压板后,表面含水率迅速下降,表面温度迅速上升至接近压板温度,木材内部形成分隔干区和湿区的水分蒸发界面。随着干燥的进行,蒸发界面对称向木材中心移动,干区含水率低于FSP,温度逐渐上升至热压板温度;湿区含水率高于FSP,因自由水的沸腾而暂时保持在沸点温度。所以对于初含水率高于FSP的试件,热压时因湿区自由水的沸腾,其中心层存在沸点温度保持段,当中心层温度开始从沸点继续上升,即意味着试件中全部自由水蒸发完毕;而初含水率在FSP以下、不含自由水的气干试件,其中心层升温过程中不含沸点保持阶段。对于所有不同初含水率的试件,中心层温度最后上升至接近压板温度,理论上此时含水率接近绝干。图3描述了不同初含水率的白橡试件热压时的中心层升温过程和含水率变化过程。从对升温过程的分析可知这两个过程都受到木材初含水率的影响,且相互联系。初含水率高于FSP的试件其含水率变化过程可分为两个阶段:①恒速快速干燥段(对应升温阶段①和②)。由于接触式传热效率高,试件在接触压板10~15 min后,内部自由水便受热沸腾产生大量水蒸气,在较大的压力梯度下快速排出。整个沸点保持阶段即是因自由水的沸腾形成的,在该阶段中后期,虽然试件表层含水率下降至FSP以下,芯层存在的自由水仍能在沸腾后快速从试件两端排出,因而总体上保持较快的干燥速率,且干燥速率基本保持恒定;②减速干燥段(对应升温阶段③和④)。此时试件内部只剩自由水,水分的移动主要是含水率梯度下的扩散,干燥速率降低,而中心层温度缓慢上升。初含水率低于FSP的试件内部不含自由水,无干燥阶段①。对于所有不同初含水率的试件,当中心层温度升至接近140 ℃的压板温度并保持稳定时,含水率均下降至2%左右,干燥速率降至0.001%/min以下,由此可知通过试件的中心层温度可以监测木材热压干燥终点。整体上白橡的热压干燥速率非常快,将初含水率为71%、51%、30%和14%的试件干燥到2%以下所需的平均干燥时间分别为210、180、150和120 min,平均干燥速率分别为0.33、0.27、0.19和0.10 %/min,在相同的热压条件下,初含水率越高的试件达到同样终了含水率的时间更长,但试件的平均干燥速率也更快,该实验结果和Mataki的研究是一致的[20]。这主要是因为液态水的热传导系数比木材更高,初含水率越高的试件在干燥前期能够吸收更多的热量使内部水分更快排出。

2.2 初含水率对木材干燥缺陷的影响

图3 不同初含水率试件的中心层升温过程和含水率变化Fig.3 Temperature changes at the center layer and drying time curves of samples with different initial MCs

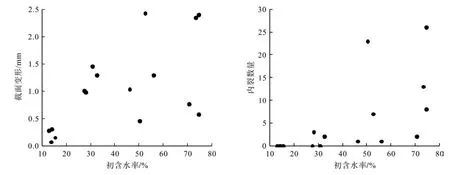

图 4 初含水率与试件截面变形和内裂数量的关系Fig.4 Dependence of collapse depth and number of heart checks on initial MC

热压干燥后的白橡试件表面平整,无表裂,仅有少量端裂,但会产生严重的内裂和皱缩缺陷。热压干燥后试件的截面变形和内裂数量如图4所示。由图4可知,当试件初含水率在28%~75%范围内时,热压后有较大的截面变形和大量内裂产生;而当初含水率降至15%以下时,木材热压后的截面变形明显减小,且不产生内裂缺陷,与初含水率为73%的试件相比,初含水率为14%的试件其截面变形值可减少45.35%~96.6%。这是因为白橡属于质地密实的硬阔叶材,导管和纹孔中填充物含量高,水分渗透性差。热压干燥时湿材表层因水分快速沸腾流失而结壳固化,使木材芯层在干燥后期受到较大拉应力,形成内裂;干燥过程中,由于湿线的推进十分迅速,干燥初期表层因干缩受到的单位面积拉应力很小,因此热压干燥的表裂等初期开裂较少;而内部大量自由水的快速流动形成的毛细张力则引起细胞塌陷,产生皱缩。当初含水率减少至FSP以下,木材热压干燥时的含水率梯度和内应力也会明显减小,从而使内裂减少;由于不含自由水,因液体表面张力引起的皱缩也减轻。除了初含水率以外,温度也是可能影响木材热压干燥质量的一个重要因素,但在前期实验中观察到以110 ℃的较低热压温度干燥初含水率在30%左右的白橡试件依旧会导致大量内裂和明显的皱缩。因此在用热压法对白橡木材进行快速干燥前,应先通过气干或窑干等方式将木材的初含水率控制在使热压干燥材的质量能满足后续加工制造要求的安全范围内,在本实验条件下得出的白橡热压干燥的最大安全初含水率为15%。

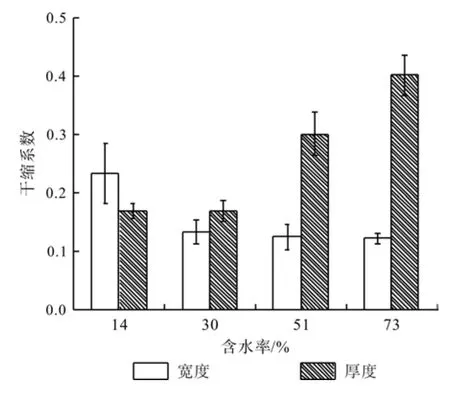

2.3 初含水率对木材干缩特性的影响

白橡试件热压干燥的宽度和厚度干缩系数如图5所示。随着初含水率的增加,木材厚度干缩系数呈增加趋势,而宽度干缩系数则呈下降趋势。当试件的平均初含水率从14%增加到75%,试件的平均厚度干缩系数由0.168%增加到0.401%,增加了138.7%;试件的平均宽度干缩系数由0.232%减少到0.121%,减少了47.8%。数据表明,含水率较高的木材在进行热压干燥后会产生较大的厚度压缩,造成一定的材积损失。根据日本学者饭田的观点,木材细胞壁中由半纤维素和木质素组成的聚合物基体结构具有非晶态聚合物的属性,在高湿状态下其玻璃化转变温度会显著降低,高温下易转化成高弹性的橡胶态。正是该机理导致初含水率高的木材在热压时受压力作用发生较大变形,厚度方向产生远大于正常干缩的压缩,木材初含水率越高,聚合物基体的橡胶态转化程度越高,持续时间越长,厚度上的压缩越大[21-22]。而由于材料的泊松效应,厚度上的收缩增大时,宽度上收缩受到的抑制也随之增加,因此木材在宽度方向上的干缩随初含水率增加而降低,这与孙照斌对竹材进行热压干燥研究的结果是一致的[23]。

图 5 初含水率与试件干缩系数的关系Fig.5 Relationship between shrinkage coef ficient and initial MC

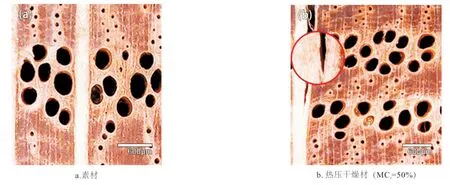

2.4 初含水率对木材微观构造的影响

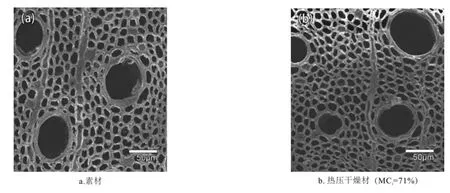

利用扫描电镜和体视显微镜对白橡素材和初含水率较高的热压干燥材横切面进行观察,结果如图6和图7所示。由图6可知,热压干燥后木纤维细胞腔横截面和晚材小管孔的变形不明显,而早材大管孔有轻微的压缩变形。从图6-b还可以看出,初含水率较高的白橡试件在热压后出现的内裂是沿木射线生成的,这是因为木射线作为横向细胞,与木材其他纵向细胞呈交叉排列,其连接强度远比纵向细胞间的连接强度小。

3 结 论

图 6 素材和热压干燥材体视显微镜照片Fig.6 SEM micrographs of press dried and untreated wood samples

图 7 热压干燥材电镜照片Fig.7 SEM micrographs of the press dried wood samples

本研究以国产白橡锯材为研究对象,采用平板热压机对其进行干燥处理,系统研究了初含水率对木材温变特性、干燥速率、干缩特性、干燥缺陷和微观构造的影响规律,探明了白橡锯材的热压干燥特性。研究结果表明:

(1)热压干燥是一种快速干燥方法,在温度为140 ℃、压力为0.1 MPa的热压条件下将初含水率为14%~75%的白橡木材干燥到2%以下终了含水率仅需120~210 min。初含水率越高的试件所需的干燥时间越长,但试件的平均干燥速率也显著加快。

(2)木材的热压干燥的升温过程与含水率变化过程表明,当木材终了含水率较低时,通过木材的中心层温度可以监测其干燥终点,该温度检测法比检验板法更方便,比采用含水率探针更准确。

(3)初含水率较高的木材在热压后会产生严重内裂和皱缩缺陷,仅当木材初含水率降至15%以下时不产生内裂,另外厚度上的压缩也随初含水率增加而显著增加。

(4)通过观察横切面微观结构,发现初含水率高的木材在热压干燥后的内裂沿木射线生成,其早材部位的大管孔可观察到明显压缩。

根据上述研究分析结果可知,为了保证白橡材的热压干燥质量,需先探明其最大安全初含水率。进行白橡锯材的工业化干燥时,可采用气干/窰干—压干联合干燥的方法,即先将木材预干至其安全初含水率范围再进行热压干燥,实现高质高效干燥。但由于本研究选取的白橡木材的初含水率水平较少,其更确切的最大安全初含水率还有待进一步探究,以达到生产效益的最优化。