固溶处理对冷轧15Mn0.8C- Al- Si钢性能和组织的影响

2018-07-26姚亮史文

姚 亮 史 文

(上海大学材料科学与工程学院,上海 200072)

随着社会的发展和科学技术的进步,汽车越来越多地走进了人们的生活中。为了实现节能减排的要求,对汽车进行轻量化改造已成为人们的共识。有研究表明[1],其他条件不变,汽车每减重10%可节省燃料8%~10%。汽车轻量化除了能降低油耗、减少尾气排放,还能在一定程度上提高汽车的操控稳定性和碰撞安全性。目前,实现汽车轻量化的途径主要是对汽车结构进行优化设计和采用新型轻质高强度材料。Fe- Mn- Al- Si系钢正是目前极具发展潜力的新一代汽车用轻质高强度钢。

在15Mn0.8C- Al- Si钢中加入锰主要是为了扩大奥氏体区[2],使奥氏体能在常温下存在。铝的加入主要是为了减轻钢的质量,钢中每多添加质量分数1%的铝,钢材的质量就可比传统的钢材降低约1.3%[3]。但加入过多的铝也会导致钢在浇注时发生浇注口堵塞。硅的作用主要是为了抑制碳化物析出[4- 5],以及固溶强化基体,提高钢的屈服强度[6]。但当硅过多时,钢材在热镀锌时容易形成脆性合金层,减弱镀锌层与钢板表面的结合力[7]。碳的作用是为了促进奥氏体形成,固溶强化,提高钢的力学性能。

本文的目的是通过在Fe- Mn- Al- Si钢中加入质量分数约10%的铝来降低钢的质量,研究固溶处理对钢的显微组织和力学性能的影响,使Fe- Mn- Al- Si钢在减重的前提下仍具有较好的力学性能。

1 试验材料和方法

制备试验用Fe- Mn- Al- Si钢的步骤主要为:首先采用真空感应熔炼炉熔炼,得到直径为82 mm的铸锭;再将铸锭加热至1 150 ℃保温30 min,锻造成20 mm厚的钢板;接着进行热轧,始轧温度为1 100 ℃,终轧温度为880 ℃,轧后空冷,得到2.8 mm厚的钢板;最后对热轧钢板进行酸洗以去除钢板表面的氧化物,再冷轧成1.5 mm厚的薄板。试验用Fe- Mn- Al- Si钢的化学成分如表1所示。

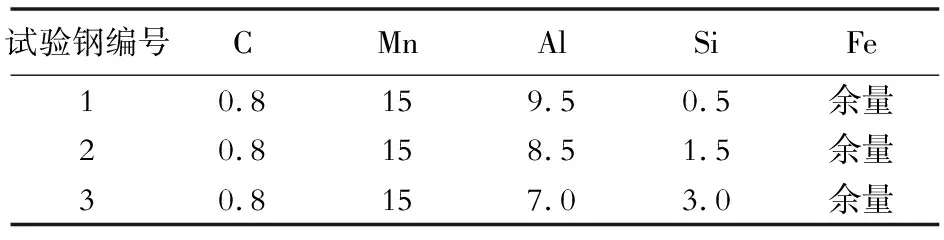

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steels (mass fraction) %

拉伸试样按GB/T 228—2002加工,沿轧制方向将钢板线切割成标距30 mm的拉伸试样,随后进行1 050 ℃×1 h水冷固溶处理。用浓度为6%的硝酸酒精腐蚀试样,在Nikon LV150金相显微镜下观察显微组织。采用HITACHI SU- 1500钨灯丝扫描电镜观察拉伸试样的断口形貌。采用CMT5105电子万能拉伸试验机进行室温拉伸试验,拉伸速度设定为2 mm/min。用18 kW的X射线衍射仪进行物相分析及测定残留奥氏体含量。

2 试验结果和分析

2.1 力学性能

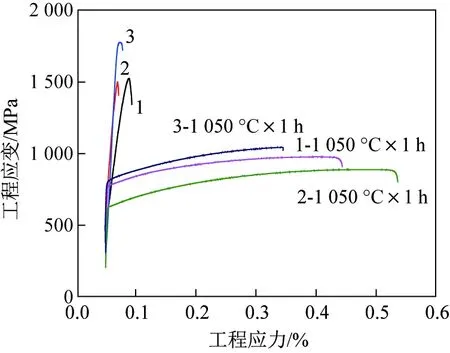

图1为冷轧态和冷轧并经1 050 ℃×1 h水冷固溶处理的试验用Fe- Mn- Al- Si钢的应力应变曲线图。表2为3种试验钢固溶处理前、后的力学性能。在弹性变形阶段,未经固溶处理的3种钢的应变量均随着拉伸应力的增大而急剧上升。3种冷轧态试验钢的塑性较差,平均断后伸长率只有3.4%左右,其中2号钢的断后伸长率最差,只有2.37%。但抗拉强度都较高,1号和2号钢的抗拉强度为1 600 MPa左右,抗拉强度最高的是3号钢,达到了1 870 MPa。虽然这3种冷轧态钢的抗拉强度都很高,但由于其塑性较差,所以3种钢的强塑积最高也只有7 778.24 MPa%。

图1 冷轧态和冷轧随后1 050 ℃×1 h水冷固溶处理的试验用钢的应力应变曲线Fig.1 Stress- strain curves of the steels cold- rolled and cold- rolled and then solution treated at 1 050 ℃ for 1 h and water- cooled

表2 冷轧态和冷轧随后1 050 ℃×1 h水冷固溶处理的Fe- Mn- Al- Si钢的力学性能Table 2 Mechanical properties of the Fe- Mn- Al- Si steels cold- rolled and cold- rolled and then solution treated at 1 050 ℃ for 1 h and water- cooled

3种试验钢经1 050 ℃×1 h水冷固溶处理后,其力学性能和拉伸曲线都发生了较大变化。经固溶处理钢的拉伸曲线更加平滑,塑性变形阶段更为平缓。由表2可知,3种钢的塑性在固溶处理后均有所提高,平均断后伸长率约为43%,塑性最好的2号钢断后伸长率达到了55.9%。但3种钢的抗拉强度均明显下降,平均抗拉强度从1 700 MPa左右降低到了960 MPa左右,抗拉强度最高的是3号钢,达到了1 051.56 MPa。因为3种钢的塑性都非常好,所以尽管抗拉强度大幅度下降,其强塑积仍然明显提高,平均值从5 800 MPa%提高到了41 000 MPa%。强塑积最高的是2号钢,达到了47 959.96 MPa%。

2.2 显微组织

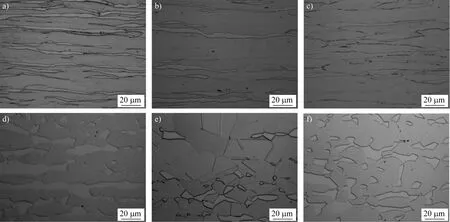

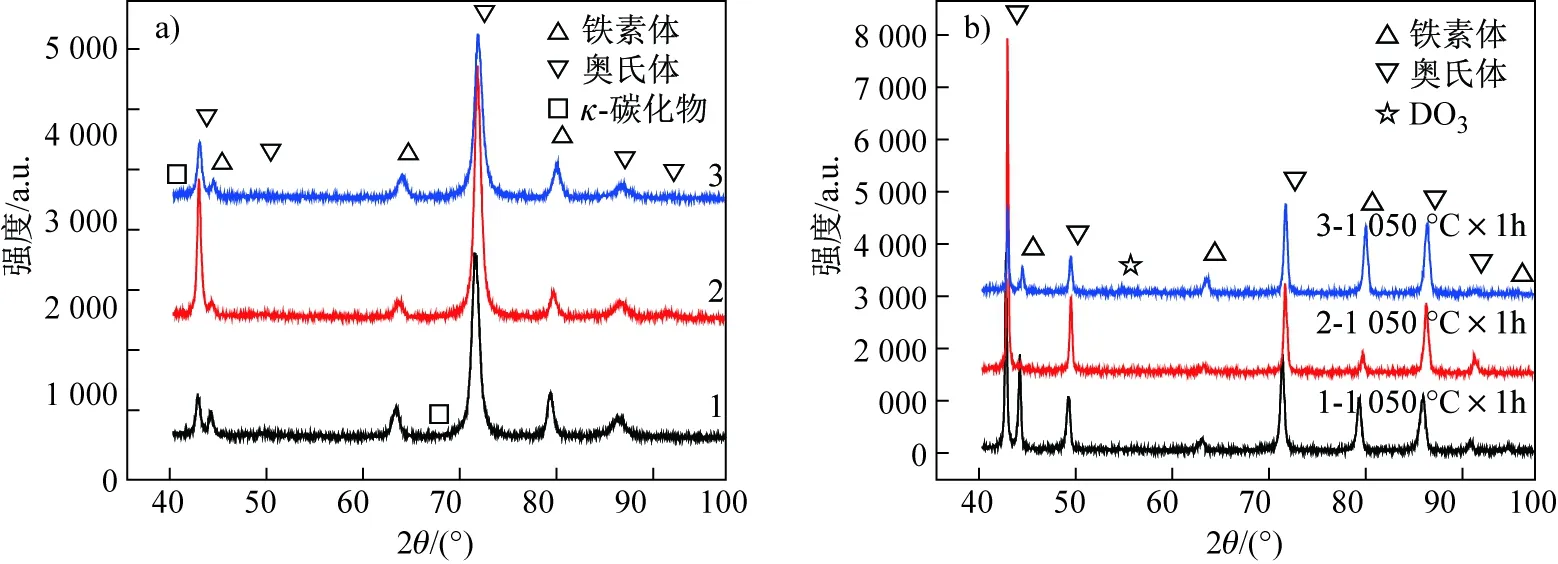

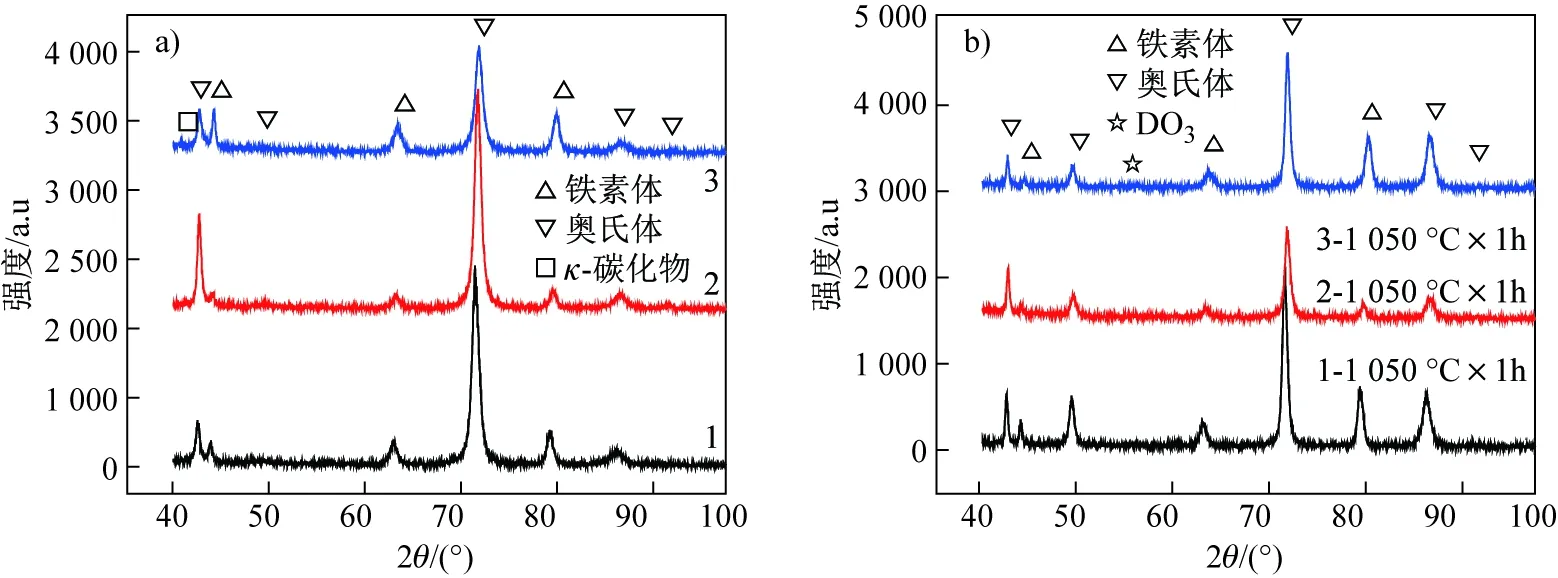

图2和图3分别为冷轧态和冷轧并经1 050 ℃×1 h水冷固溶处理的试验用Fe- Mn- Al- Si钢沿轧制方向的显微组织和XRD图谱。可以发现,冷轧后,3种钢的晶粒都明显变形,且呈沿冷轧方向的板条状,这些变形的组织会使钢产生强烈的冷作硬化,提高钢的抗拉强度,降低塑性。而经过1 050 ℃×1 h水冷固溶处理后,钢的显微组织与冷轧态相比有了明显的变化,发生了回复再结晶,组织整体呈球状,冷轧产生的变形也得到了明显的改善,从而缓解了冷轧态钢的冷作硬化,改善塑性。

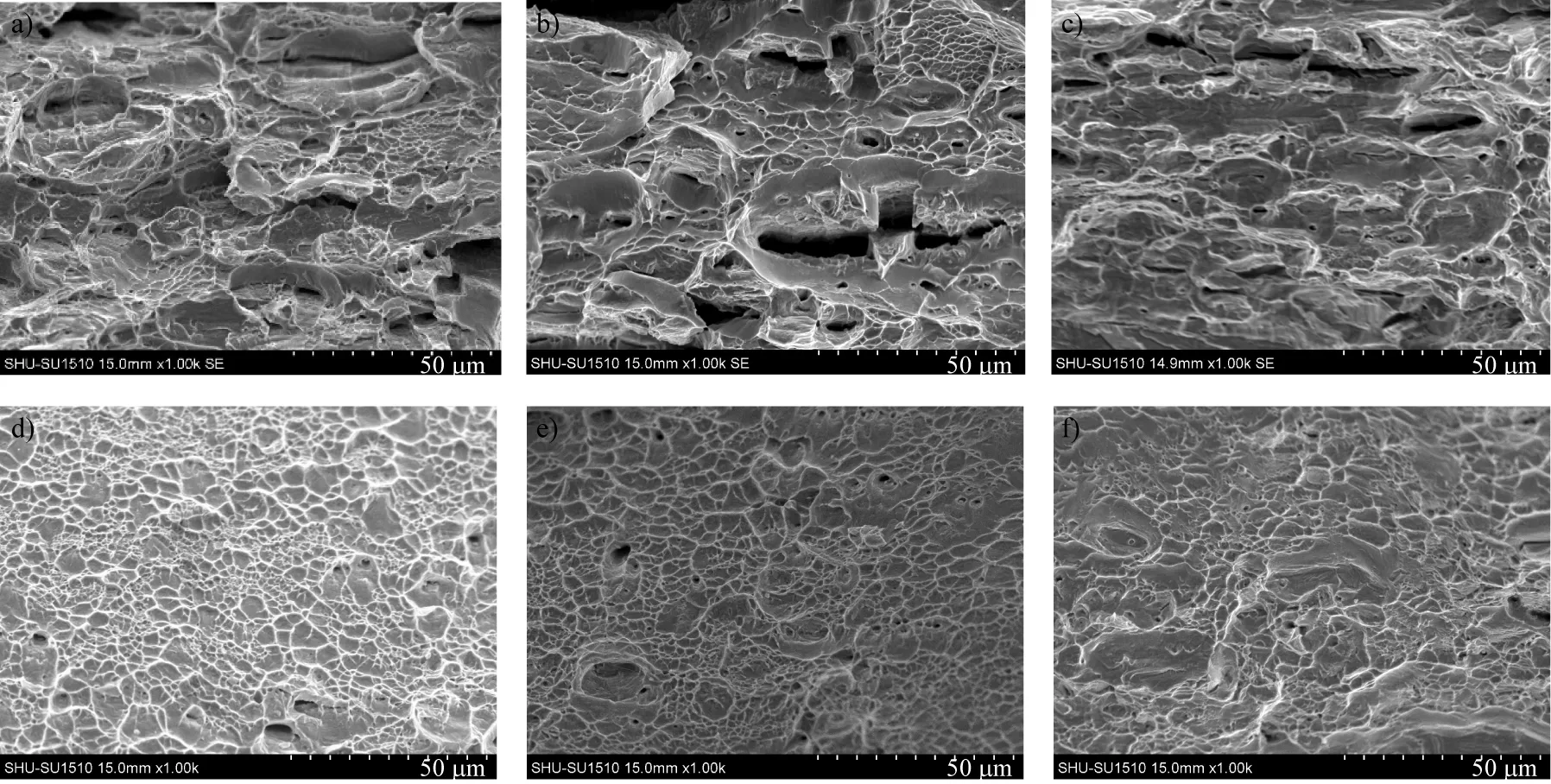

图2 冷轧态1号(a)、2号(b)、3号(c)钢和冷轧并经1 050 ℃×1 h水冷固溶处理的1号(d)、2号(e)、3号(f)钢的显微组织Fig.2 Microstructures of the steels (a) No.1,(b) No.2 and (c) No.3 cold- rolled and the steels (d) No.1,(e) No.2 and (f) No.3 cold- rolled and then solution treated at 1 050 ℃ for 1 h and water- cooled

图3 冷轧(a)和冷轧随后1 050 ℃×1 h固溶处理(b)的15Mn0.8C- Al- Si钢试样拉伸试验前的XRD图谱Fig.3 XRD patterns of the specimens of 15Mn0.8C- Al- Si steels (a) cold- rolled and (b) cold- rolled and then solution treated at 1 050 ℃ for 1 h before tensile test

3种Fe- Mn- Al- Si钢在1 050 ℃×1 h水冷固溶处理前、后的显微组织都主要为数量较少的亮白色组织和占显微组织主体的灰色组织。根据图3和在灰色组织中发现的孪晶可以判断,亮白色组织为铁素体,灰色组织为奥氏体。但是在冷轧态钢的显微组织中还有一种黑色颗粒,主要分布在奥氏体和铁素体晶界,根据XRD分析可以判断其为κ- 碳化物。这些集中分布在晶界上的κ- 碳化物易导致应力集中,形成细小的裂纹源,降低钢的塑性。而在固溶处理后,κ- 碳化物完全消失,这是固溶处理能使钢抗拉强度降低、断后伸长率升高的原因。另外,从图3(b)中可以发现,固溶处理后的3号钢中还出现了DO3(Fe3Si)相,但可能是因为其含量较少,金相照片中未能观察到。Bhattacharya B等[8]在研究轻质低碳Fe- Mn- Al- Si系钢时发现,钢的铁素体中有大量的DO3(Fe3Si)相,导致钢的塑性几乎为零。因为这些DO3- (Fe3Si)相非常脆,它们的析出会提高钢的强度、降低塑性,这是固溶处理后3种钢中3号钢的抗拉强度最高、塑性最差的原因。

2.3 断口形貌

图4为冷轧态和冷轧并经1 050 ℃×1 h水冷固溶处理的15Mn0.8C- Al- Si钢的断口形貌。图4(a)~4(c)是冷轧态钢的拉伸断口形貌,可以看到这3种钢的拉伸断口上都分布着大量光滑的解理面,虽然也有少量的韧窝,但仍可以断定,断裂机制为解理断裂。另外在这些断口上还有大量尺寸较大的二次裂纹,这也是冷轧态钢塑性较差的原因之一。产生这些二次裂纹的原因可能有两个:(1)因为有许多颗粒状κ- 碳化物分布在奥氏体和铁素体晶界上,导致在拉伸试验时晶界处容易出现微裂纹,这些微裂纹扩展成二次裂纹;(2)因为钢在冷轧时产生大量破碎晶粒,并因形变而演变成裂纹源从而扩展成二次裂纹。

经过固溶处理后,3种钢的断裂类型都发生了本质上的改变,从脆性断裂改变成韧性断裂。图4(d)~4(f)是固溶处理后3种钢的拉伸试样的断口形貌。与冷轧态相比,固溶处理后的拉伸试样断口上基本没有二次裂纹,这也是经过固溶处理的钢塑性更好的原因之一。拉伸试样断口上分布着大量较浅的细小韧窝,只有塑性较差的3号钢的拉伸试样断口上还有少量光滑的解理面。这可能与3号钢中存在DO3(Fe3Si)相有关。因为当位错运动时,会受到这些脆硬DO3(Fe3Si)相的阻碍而形成位错堆积,导致应力集中,产生微裂纹从而形成小面积的解理面。

图4 冷轧态1号(a)、2号(b)、3号(c)钢和冷轧并经1 050 ℃×1 h水冷固溶处理的1号(d)、2号(e)、3号(f)钢拉伸试样的断口形貌Fig.4 Fracture morphologies of the tensile specimens of the steels (a) No.1,(b) No.2 and (c) No.3 cold- rolled and the steels (d)No.1,(e)No.2 and (f)No.3 cold- rolled and then solution treated at 1 050 ℃ for 1 h and water- cooled

另外,在所有的拉伸试样断口表面都能观察到一些较深的小孔,这可能是钢在冶炼过程中产生的夹杂物引起的。钢在变形过程中,基体和夹杂物之间会产生应力集中,从而产生细小的孔洞。随着进一步变形,这些细小孔洞也会扩展为更大更深的孔洞。

2.4 XRD分析

采用18 kW的X射线衍射仪对拉伸前、后的15Mn0.8C- Al- Si钢试样的组织进行XRD检测,结果如图5所示。可以发现,无论是否经过固溶处理,钢在拉伸试验前、后的显微组织都没有发生变化。为了进一步了解在拉伸过程中奥氏体含量的变化,测定了经过固溶处理的钢在拉伸前、后的残留奥氏体含量。根据X射线衍射原理[9],物相在试样中的相对含量越高,其X射线衍射线累积强度越大。所以按照我国黑色冶金行业标准[10],将铁素体相和奥氏体相衍射线的累积强度代入式(1),计算钢中残留奥氏体的体积分数:

(1)

式中:VA是钢中奥氏体的体积分数;VC是钢中碳化物的体积分数;IF(hkl)i是钢中铁素体(hkl)i晶面衍射线的累积强度;IA(hkl)j是钢中奥氏体(hkl)j晶面衍射线的累积强度;G是奥氏体(hkl)j晶面与铁素体(hkl)i晶面所对应的强度因子之比。

图5 冷轧(a)和冷轧并经1 050 ℃×1 h固溶处理(b)的15Mn0.8C- Al- Si钢试样拉伸试验后的XRD图谱Fig.5 XRD patterns of the specimens of 15Mn0.8C- Al- Si steels (a) cold- rolled and (b) cold- rolled and then solution treated at 1 050 ℃ for 1 h after tensile test

表3是计算得到的冷轧态钢固溶处理后在拉伸试验前、后的奥氏体含量。由表3可知,经1 050 ℃×1 h水冷固溶处理后,1~3号钢在拉伸前的奥氏体体积分数分别为64.33%、76.37%、57.34%, 拉伸后的奥氏体体积分数分别为64.09%、75.75%、55.88%。这说明钢在拉伸试验前、后奥氏体含量没有发生变化,即15Mn0.8C- Al- Si钢试样在拉伸过程中没有发生TRIP效应。另外,由表2和表3可知,固溶处理后的2号钢的奥氏体含量最高,塑性和强塑积最大,3号钢的奥氏体含量最低,塑性和强塑积最低。因此可以判断,15Mn0.8C- Al- Si钢的塑性与其残留奥氏体含量有关,残留奥氏体含量越高,钢的塑性越好。

表3 冷轧并固溶处理的15Mn0.8C- Al- Si钢拉伸试验前、后的奥氏体含量(体积分数)Table 3 Austenite contents in the specimens of the 15Mn0.8C- Al- Si steel cold- rolled and then solution treated before and after tensile test (volume fraction) %

3 结论

(1)冷轧态15Mn0.8C- Al- Si钢的抗拉强度很高,但塑性较差,平均断后伸长率只有3.4%。固溶处理后,钢的抗拉强度下降,但塑性明显改善,平均断后伸长率达43%,平均强塑积也从5 800 MPa%提高到了41 000 MPa%。

(2)冷轧态15Mn0.8C- Al- Si钢的显微组织为奥氏体、铁素体及其晶界上的κ- 碳化物。固溶处理后,κ- 碳化物消失,钢的显微组织主要为奥氏体和铁素体,但3号钢内还出现了只能通过XRD检测到的DO3(Fe3Si)相。

(3)固溶处理后,15Mn0.8C- Al- Si钢的断裂机制从脆性断裂转变为韧性断裂,断口表面分布着大量较浅的细小韧窝,原来的光滑解理面和二次裂纹都基本消失。只有3号钢,因DO3(Fe3Si)相的析出而在拉伸试样断口上还有少量光滑解理面。

(4)经过固溶处理的15Mn0.8C- Al- Si钢在拉伸过程中没有发生TRIP效应,由计算可知,钢中残留奥氏体量越高,钢的塑性越好。