含Ni高强度螺栓钢氢致延迟断裂行为研究

2018-07-26刘湘江赵晓丽惠卫军

刘湘江 赵晓丽 惠卫军

(1.宝山钢铁股份有限公司研究院,上海 201999;2. 北京交通大学 机械与电子控制工程学院,北京 100044)

近年来,随着各种建筑、桥梁工程等逐渐大型化、大跨距化和所用钢材的强度水平不断提高,作为连接件的螺栓类零件的工作应力水平明显提高,工作条件也更加恶劣,从而对螺栓的强度及服役性能水平等提出了越来越高的要求[1]。但是,螺栓强度水平的提高也往往意味着其氢致延迟断裂抗力的降低亦即氢脆敏感性的增加[2- 4]。而建筑、桥梁等钢结构所处环境温度和湿度反复变化而使得高强度螺栓往往处于一种腐蚀环境中,腐蚀反应所产生的氢原子还会渗入材料中导致局部氢浓度升高,这些因素均会导致螺栓的早期破坏,极大地影响钢结构的安全服役[5]。

氢致延迟断裂是材料- 环境- 应力相互作用而发生的一种环境催化,是氢致材质恶化的一种形态。目前,关于耐延迟断裂高强度螺栓钢的研发工作中,绝大部分侧重于氢陷阱控制及原奥氏体晶界强化等,即侧重于对进入材料中氢的控制方面[3,6- 7]。在抑制氢的侵入方面,基本着眼于螺栓表面的各种镀层等的防护处理[3,8]。然而,在高强度螺栓的安装施工及服役过程中又不可避免地会引起螺栓表面防护层的破裂。因此,如果螺栓材料本身具有一定的耐蚀性,能够在破裂处形成致密的保护性锈层,则可阻止腐蚀的进一步发生,从而提高其氢致延迟断裂抗力。Ni由于能够提高钢的淬透性及低温韧性等而成为结构钢中常用的合金元素。此外,研究者们发现,添加少量的Ni元素还能够改善低合金钢的耐蚀性而在高强度耐候钢中得到应用,其作用机制主要是能够提高钢的自腐蚀电位,并促进致密的保护性锈层的形成[9- 11]。然而,目前针对Ni对高强度钢延迟断裂性能影响的研究极少。Shiraga等[12]发现加Ni能够改善高强度预应力混凝土用钢棒(PC钢棒)在热处理态的延迟断裂抗力。因此,本文在耐延迟断裂性能优良的ADF钢(42CrMoVNb)[6]的基础上添加1%Ni,并采用恒载荷延迟断裂及氢热分析(TDS)等试验方法研究了钢的氢致延迟断裂行为。

1 试验材料及方法

1.1 试验材料

将两种不同Ni含量(0、1.02%,质量分数,下同)的试验钢在250 kg真空感应炉中冶炼,并浇铸成110 kg钢锭,其化学成分见表1。将钢锭加热到1 220 ℃保温1 h后改锻为直径18 mm的圆棒,锻后缓冷。再将上述棒材加工成标准拉伸试样(标距段长度l0=5d0,直径d0=5 mm)、缺口拉伸延迟断裂试样((缺口根部半径ρ=0.15,对应的应力集中系数Kt=3.2,见图1)及充氢和腐蚀试样(直径5 mm,长度15 mm)的毛坯,随后进行热处理。基于前期工作[6],试验钢的热处理制度为:在945 ℃电阻加热炉中保温 45 min后油淬,随后在600 ℃回火90 min后空冷。热处理后的试样毛坯精加工成成品。

表1 试验钢的化学成分(质量分数)Table 1 Chemical compositions of the tested steels ( mass fraction) %

图1 恒载荷延迟断裂试验用缺口拉伸试样Fig.1 Schematic of notched specimen for constant load delayed fracture test

1.2 试验方法

考虑到高强度螺栓为缺口零件及加载受力情况,本研究采用恒载荷缺口拉伸延迟断裂试验来研究试验钢的氢致延迟断裂行为。此外,由于闭塞电池的作用,在水溶液中低合金钢的裂纹尖端pH值约为3.5[13],因而试验溶液采用pH=3.5±0.5的Walpole缓蚀液(盐酸+醋酸钠+去离子水或蒸馏水)[14]。设定σf为发生断裂的最小应力,σn为在规定的截止时间tC(本试验取tC=100 h)内不发生断裂的最大应力,则定义缺口拉伸临界应力σNC为[13]:

σNC=1/2(σf+σn)

(1)

为使测定值与实际值相差小于10%,要求:

σf-σn≤0.2σNC

(2)

为了消除强度的影响,采用σNC与上述缺口试样在空气中拉断的最大应力σN0的比值σNC/σN0(延迟断裂强度比DFSR)来评价试验钢的氢致延迟断裂抗力。

充氢试样在0.1 mol/L 的 NaOH 水溶液中进行电化学充氢,电流密度为4 mA/cm2,充氢时间为 72 h。在日本 HTDS- 002 型氢热分析仪 (thermal desorption spectrometry, TDS)中进行氢热分析试验。试样在真空中以 100 K/h 的升温速率加热到800 ℃后自然冷却,利用四重极质谱仪测量氢的逸出速率,通过逸出曲线累积计算试样中的氢含量。极化曲线测试使用美国普林斯顿公司的273A电化学工作站在pH=3.5的Walpole溶液中进行,动电位极化扫描速率20 mV/min,开路电压下扫描电压范围-0.25~1.60 V。试验装置使用经典的三电极体系,参比电极为饱和甘汞电极,辅助电极为铂。腐蚀试样在pH=3.5的Walpole腐蚀液中浸泡100 h后测定腐蚀坑深度和腐蚀速率。

在万能材料试验机上进行室温拉伸试验,夹头移动速率为1 mm/min。淬火态试样在饱和苦味酸+洗涤灵溶液中侵蚀以显示奥氏体晶粒,采用截距法测量平均晶粒尺寸。采用配备Cu 靶的D/max2500 型X射线衍射仪(XRD)测量试样的残留奥氏体含量。在光学显微镜和日立H- 800型透射电镜(TEM)下观察试样的组织形貌。在蔡氏EVO18型扫描电子显微镜(SEM)下观察延迟断裂试样的断口形貌,并确定断裂机制。

2 试验结果与讨论

2.1 微观组织和力学性能

图2和图3分别为试验钢的OM和TEM显微组织形貌。Ni元素在钢中不形成碳化物,金相、SEM及TEM观察结果均表明,两种不同Ni含量试验钢的微观组织没有明显差异。试验钢经淬火+高温回火后的组织均为回火马氏体,且马氏体板条仍清晰可辨;在马氏体板条间及板条上有大量弥散细小的碳化物析出。透射电镜附带能谱及相分析结果表明,这些碳化物为合金渗碳体(M3C)、 二次硬化碳化物(V,X)C及奥氏体化时未溶解的碳化物(V,X)C,分子式中,M=Fe, Cr, Mn;X=Nb, Mo, Cr[3]。与粗大的合金渗碳体相比,(V,X)C型碳化物除了少量粗大颗粒外,绝大部分以长度约10 nm的纳米尺度弥散分布。粗大颗粒主要是奥氏体化加热时未溶解的(V,X)C型碳化物,纳米尺度的(V,X)C型碳化物则为高温回火时弥散析出,不仅具有显著的二次硬化作用,而且还可作为氢陷阱而改善试验钢的耐延迟断裂性能[3,6- 7]。从表2中可以看出,两种试验钢中原奥氏体晶粒没有明显差异, 且均比较细小,这主要是由于奥氏体化加热时部分未溶解的(V,X)C型碳化物起到了抑制晶粒长大的作用。此外,两种试验钢中的残留奥氏体含量均很少,且形貌没有明显差异,这主要与回火温度较高有关。

图2 试验钢的OM显微组织Fig.2 Optical micrographs of the tested steels

图3 Ni- 0钢的TEM微观组织形貌Fig.3 TEM micrographs of Ni- 0 steel

试验钢的力学性能见表2。可见,两种试验钢的强度差异不大,加1%Ni试验钢的塑性有所提高。与传统的合金结构钢如42CrMo钢相比,试验钢在600 ℃回火后仍可获得高达1 450 MPa级的强度,这主要与纳米尺度(V,X)C型碳化物的析出强化作用及较高Mo所引起的回火抗力提高有关[3,6]。

2.2 氢致延迟断裂性能

表2 试验钢的力学性能和有关微观组织参数Table 2 Mechanical properties and microstructural parameters of the tested steels

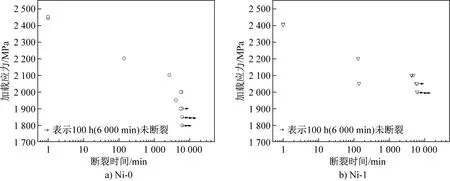

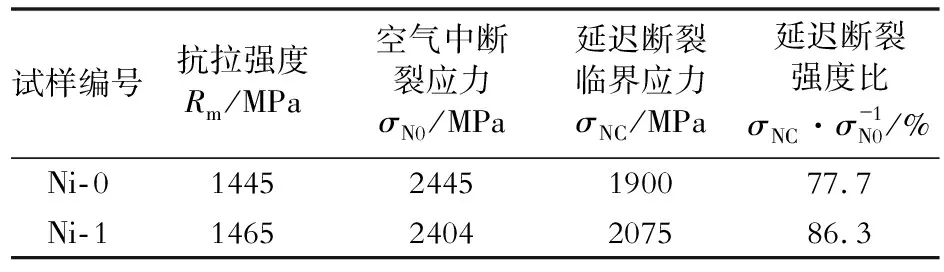

图4为试验钢的恒载荷延迟断裂试验的应力- 断裂时间关系图。可见,随着外加应力的降低,断裂时间逐渐延长。显然,存在一个延迟断裂临界应力σNC,即当外加应力低于此值时,试样在规定的时间100 h内不发生断裂。从表3中可以看出, 加1%Ni钢的缺口试样在空气中的断裂应力σN0尽管没有明显变化,但在Walpole腐蚀液中的σNC及延迟断裂强度比σNC/σN0却明显提高,提高幅度约10%。值得注意的是,未加Ni钢也同样具有良好的耐延迟断裂性能,这主要与600 ℃回火时钢中大量析出的纳米级(V,X)C型碳化物的氢陷阱作用有关[14]。这表明添加1%Ni能够进一步改善试验钢的耐延迟断裂性能。

图4 试验钢恒载荷延迟断裂试验的加载应力- 断裂时间关系图Fig.4 Relationship between applied stress and time to fracture of constant load delayed fracture test of the tested steels

表3 试验钢的恒载荷延迟断裂试验结果汇总Table 3 Summary of the constant load delayed fracture tests results of the tested steels

图5和图6分别为试验钢在略高于延迟断裂临界应力下断裂试样的断口形貌。如图5(a)所示,通常高强度钢的缺口拉伸延迟断裂试样的断口由裂纹源区、快速扩展区和瞬时断裂区组成,其中裂纹源区裂纹的萌生和缓慢扩展是整个延迟断裂的控制过程[3]。可见,未加Ni试样裂纹源区的断裂机制为准解理穿晶+沿晶断裂的混合断裂,同时包含少量二次裂纹和撕裂岭(图5(c)),裂纹扩展区的断裂机制则为典型的韧窝断裂(图5(d));加1%Ni试样断口裂纹源区的沿晶断裂比例则明显减少(图6(b)),这与延迟断裂试验结果一致。缺口拉伸试样在Walpole溶液中浸泡,腐蚀反应析出的氢除一部分复合成H2而逸出外,另一部分氢则通过吸附和去吸附过程而进入试样[13]。显然,因缺口处的应力集中,这些吸附的氢通过应力诱导扩散富集在缺口附近。当经过一定时间缺口附近富集的H氢浓度达到临界值时,就会导致氢致裂纹的萌生和缓慢扩展;随着裂纹的扩展,试样的有效截面积减小,应力随之增大,最终导致裂纹的快速扩展而断裂。

图5 Ni- 0钢恒载荷延迟断裂断口不同部位的SEM形貌Fig.5 SEM micrographs in different regions of the constant load delayed fracture specimen of Ni- 0 steel

图6 Ni- 1钢恒载荷延迟断裂断口的SEM形貌Fig.6 SEM micrographs of the constant load delayed fracture specimen of Ni- 1 steel

2.3 氢吸附特征

氢致延迟断裂过程首先需要环境中或试样其他部分的氢向应力高度集中的部位扩散,当富集的氢含量达到临界氢含量时就会萌生延迟断裂裂纹[3,13]。因此,抑制氢的侵入是改善高强度钢耐延迟断裂性能的一个重要途径。图7为不同状态试验钢在Walpole溶液中浸泡100 h后的氢含量测定结果。可见,两种试验钢在浸泡前的氢含量均较低(0.4~0.6 μg/g),没有明显差异;浸泡后的氢含量则显著增加(2.3~3.8 μg/g),这表明在试样浸泡过程中发生腐蚀反应所逸出氢的一部分进入到试样中。显然,加1%Ni试样中吸附的氢含量明显降低。0.20C- 1.0Cr- 0.5Mo钢在NACE TM0177溶液中的浸泡试验同样发现,氢含量随着Ni含量的增加而降低[15]。此外,热处理后表面未经加工的试样(热处理态试样)吸附的氢含量明显低于表面加工试样,在加Ni的预应力混凝土用钢棒(PC钢棒)中也得到类似结果[12]。业已证实,在热处理态试样的表面氧化层中存在Ni的富集层[12]。因此,热处理态加1%Ni钢中较低的氢含量主要与富Ni层对氢侵入的抑制作用有关。至于加1%Ni钢表面加工样较低的氢含量则可能主要与Ni能够提高材料的腐蚀抗力有关。

图7 试验钢在pH=3.5 Walpole溶液浸泡前后的氢含量变化Fig.7 Variations of hydrogen content in test steel before and after being immersed in pH=3.5 Walpole solution for 100 h

2.4 腐蚀特征

除材料自身的氢外,钢材表面腐蚀产生的氢会部分进入材料中并在应力集中处富集而引起延迟断裂。而进入的氢的含量除冶金因素外,主要取决于环境湿度及是否存在抑制或促进氢侵入的表层等因素。本试验采用pH=3.5的Walpole腐蚀液与钢材发生腐蚀反应而产生大量的氢,且缺口附近腐蚀坑的形成会引起应力集中从而促进氢致裂纹的萌生和扩展。从图5(b)中可以看出,氢致延迟断裂试样的缺口处表面产生了大量的腐蚀坑。因此,抑制或减轻腐蚀坑的形成和腐蚀反应所产生氢的侵入是提高试验钢耐延迟断裂性能的重要途径。研究发现,加Ni能够提高高强度钢的腐蚀抗力[16- 17],本研究结果也证实了此点。如图8所示,钢中加Ni后的腐蚀坑深度和腐蚀速率均明显降低。图9为试验钢在Walpole腐蚀液中的极化曲线,可见,加Ni钢的自腐蚀电位向正的方向移动,这表明加Ni可提高钢的点蚀电位,从而抑制腐蚀坑的萌生和长大。而锈层中Ni的富集能够抑制氢的侵入[9,17],使加Ni钢具有更加优异的耐延迟断裂性能。

图8 试验钢在pH=3.5 Walpole溶液中浸泡100 h后的腐蚀坑深度及腐蚀速率的变化Fig.8 Variations of pit depth and weight loss of test steel after being immersed in pH=3.5 Walpole solution for 100 h

3 结论

(1) 添加1%Ni钢与未加Ni钢的微观组织没有明显差异,且两者的强度水平相当,但加1%Ni钢的塑性有所改善。

图9 试验钢在pH=3.5 Walpole溶液中的极化曲线Fig.9 Polarization curves of the tested steels in pH=3.5 Walpole solution

(2) 添加1%Ni能够进一步提高试验钢的氢致延迟断裂抗力,提高幅度约10%。试验钢延迟断裂裂纹源区的断裂机制为准解理+沿晶断裂的混合断裂,添加1%Ni能够明显减少沿晶断裂所占的比例。

(3) 含1%Ni钢的加工态试样及热处理态试样在pH=3.5 Walpole溶液中浸泡100 h后吸附的氢量均明显低于未加Ni钢的,且热处理态试样吸附的氢量较加工态试样的更低。

(4) 与未加Ni钢相比,含1%Ni钢的自腐蚀电位正移,在pH=3.5 Walpole溶液中浸泡100 h后的腐蚀坑深度和腐蚀速率均明显降低,且锈层中Ni的富集能够抑制氢的侵入,使加1%Ni钢具有更加优异的耐延迟断裂性能。