车架连接板生产工艺改进

2018-07-26吕陇州田策吕晓珍

吕陇州,田策,吕晓珍

(1.陕汽大同专用汽车有限公司,山西 大同 037101;2.陕西德仕汽车部件(集团)有限责任公司,陕西 西安 710200)

引言

重卡行业这一两年销售市场形势火热,市场需求量大,来自从客户需求和国家政策的要求,对重型卡车的外观、性能、法规等方面都做了相关的规定,促使重卡质量不断的提升,同时对重卡的自身重量也有了标准。目前,重卡从设计到制造都在减重,施行轻量化标准。老式重卡车架连接板,选用普通大梁厚钢板,L型板两侧翻边尺寸大,零件大且笨重,无论在加工、搬运、装配过程中都存在费时费力的弊端。随着大环境的转变,在新型重卡设计初期,要求轻量化,从设计结构、选材都做了全新的调整,在保证零件性能前提下,使L板两侧翻边尺寸减小。本文主要从轻量化重卡的车架连接板的加工和工艺改进展开介绍。

1 加工现状

L型连接板外形简单、规整,零件本身拥有比较明显的特点多孔、L型板、零件长,针对其特点,在经过反复试验,在加工手段上总结了一套相对合理的工艺方案,采用剪板下料--冲孔--折弯工序进行加工,这种加工工艺方式优势在于,首先,一方面,剪板机下料比精细等离子下料速度快,辅材消耗少,另一方面,剪板下料对后续冲孔、折弯工序提供了便利条件,剪板机裁剪板子截面是规则长方形,有利于冲孔工序、折弯工序选用相同边做基准进行冲孔、折弯,保证零件尺寸。其次,由于连接板自身孔多,采用数控冲床进行加工生产,比使用摇臂钻床速度高、精度高,人力消耗小,生产效率高。鉴于上述优势,公司在加工连接板类件时一直采用该加工工艺方式进行生产。

2 存在问题

新型重卡连接板在试制的过程中,继续沿用了前面的加工方式进行生产,但是在生产的过程中出现了两个大问题:

1)新型重卡连接板的孔离边很近,部分孔离边的距离只有 20mm,而现有数控冲床设备的冲头到边的设定值最小值为 25mm,导致连接板的孔不能使用冲床加工,只能选用摇臂钻床进行钻孔,严重影响生产效率。

2)L型板的翻边尺寸小,在使用折弯机折弯时,搭边量小,零件窄长(超过1m以上),以边定位折弯,出现折弯压型不到位、折弯角 90°偏大、折弯走偏、孔到边距离偏差1-2mm等问题。

3 改进方案

为了完全解决连接板的问题,经过商讨评议,决定分两步解决该问题

第一步,提升生产加工设备能力。通过调研走访,了解现有设备市场,勘察是否有可以满足现有产品特点加工数控冲床,在2017年,通过招标审议,购买一台数控冲床,可满足现有产品加工能力,其最大的优势如下:

1)适用孔径:Ø9mm~Ø60mm,孔组间孔距公差满足±0.1/1000;

2)冲孔夹持边离孔中心距最小17mm;

3)冲孔的纯加工速度达6.5万孔/天以上;

4)冲孔上截面和下截面孔的公差±0.1。

现在,该冲床已批量使用(见图1),大大扩宽了冲孔的加工范围,也提升了生产效率,加工的零件精度明显优于其他冲床加工的零件,当然,最重要的是,它有效解决了新型重卡连接板的孔离边近问题。

图1 数控冲床

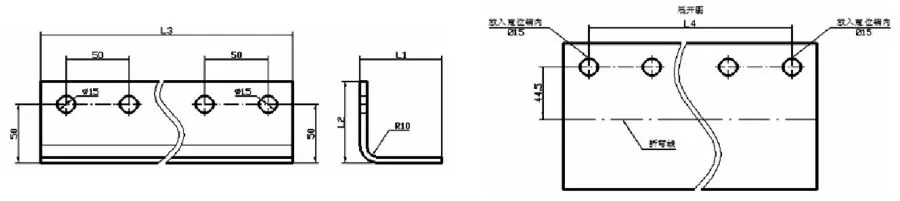

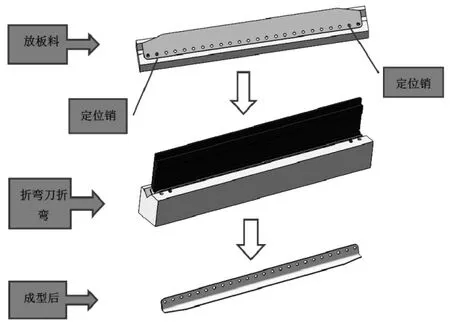

第二步,经过对新型重卡的连接板件中1米以上L板梳理筛查,整理出 16种产品零件,其拥有共同属性:⑴孔位50尺寸,⑵材料厚度5mm,⑶折弯圆角R10,见附图2。针对零件产品特点,设计出连接板下模初步方案,以孔定位压型,孔中心到折弯线的距离为44.5mm(产品附带共性尺寸),在折弯下模44.5mm尺寸处两端对应位置分别安装×φ15定位销,待加工零件放置在折弯下模上,对应孔放置在定位销子中,可保证折弯过程中不滑移,然后进行折弯成型(见图3)。

图2 L型板部分截图及展开图

图3 折弯流程图

在模具加工制作中,又进行了两方面的改进,首先,在下模上每隔 200mm安装一个定位销,可适用于长短各异多种零件都可以使用该模具加工,使模具的通用性加强。其次,在设计允许的前提下,在连接板上制作两个工艺孔,使比较宽的L型板也适用于该模具加工。

4 方案分析结论

经过上述两步方案的落实,完美的解决了轻量型重卡连接板生产加工瓶颈问题,同时使生产的产品品质提升了一个台阶,在后续的加工连接板的过程中,工艺方式还需不断的优化改进,推陈出新,提升技术、设备能力,才能保质保量的做好每个零部件。