板簧支架有限元建模方法研究

2018-07-26聂成刚白素强武晓晓刘俊

聂成刚,白素强,武晓晓,刘俊

(陕西重型汽车有限公司,陕西 西安 710200)

前言

车辆板簧支架是板簧与车架连接的关键部件,对板簧起支撑作用,将来自板簧方面的力传递给车架,其结构强度直接影响车辆的行驶安全[1]。因此前期设计阶段对支架的强度校核显得非常重要。随着计算机仿真技术的不断发展,有限元分析技术已经被广泛应用于设计方案的前期校核中。

有限元分析是物理现象(几何及载荷工况)的模拟,是对真实情况的数值近似[2]。在建立虚拟模型的过程中,不可避免的要对真实结构以及边界等做出一定的简化,而不同的简化建模方法就会导致得到不同的分析结果,最终影响对结构是否合理的评判。本文通过对板簧支架结构不同的建模方法进行对比分析,总结出合理的建模方法,同时对类似结构件的分析具有一定的指导意义。

1 有限元仿真建模

在早前的分析建模中,为了分析的方便快捷,很多 CAE分析人员会对板簧支架分析模型做出过多的简化,比如对板簧支架螺栓连接位置直接进行约束,不考虑纵梁变形对支架结果的影响;再比如不考虑支架结构与纵梁之间的接触关系等等。过多的简化都会造成结果与实际的较大偏差。此次建模过程中,均截取板簧支架安装位置处的一段纵梁,装配后进行整体分析。

1.1 网格划分

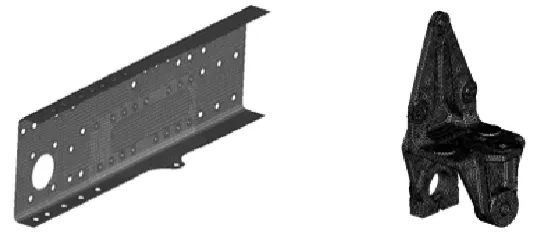

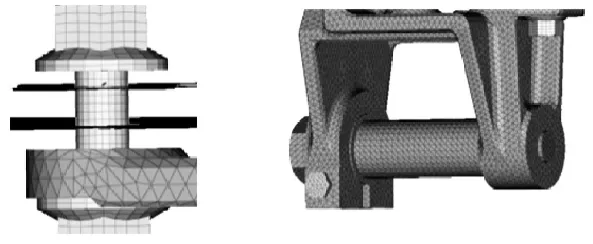

图1 网格模型

使用HyperMesh对该结构进行网格划分,其中纵梁以及内加强板采用壳单元离散,平均单元10mm;板簧支架采用实体单元离散,平均单元5mm。网格模型如图1所示。

1.2 建模简化方案

1.2.1 建模方案1

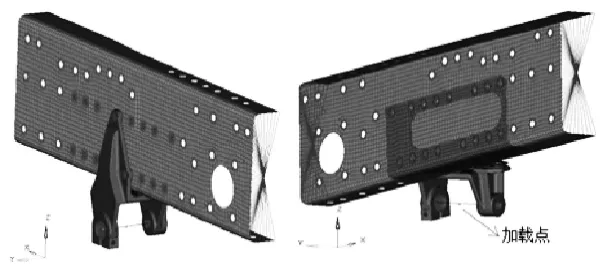

所有的螺栓包括卷耳位置处连接都采用rbe2+beam单元形式简化(如图2和图3所示),梁单元截面直径与实际保持一致。纵梁下翼面与板簧支架相应平面建立接触。

图2 方案1模型

图3 螺栓连接以及卷耳位置处连接形式

1.2.2 建模方案2

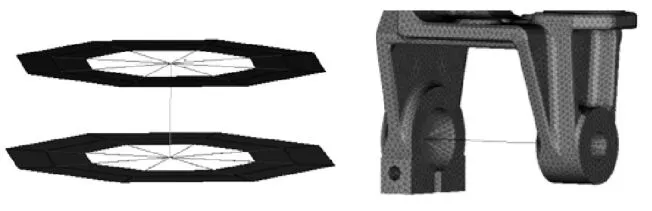

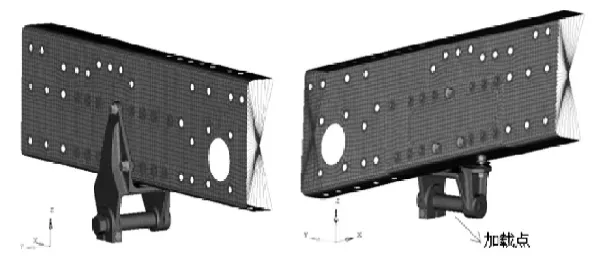

将支架与纵梁间的连接螺栓 (共四个)采用实体单元建模;卷耳位置处结构也采用实体建模;其他位置处螺栓仍采用rbe2+beam单元形式简化(如图4和图5所示),梁单元截面直径与实际保持一致。结构中所有的接触平面均建立接触关系。

图4 方案2模型

图5 螺栓连接以及卷耳位置处连接形式

1.3 约束与载荷边界条件

约束:纵梁两端进行全约束;

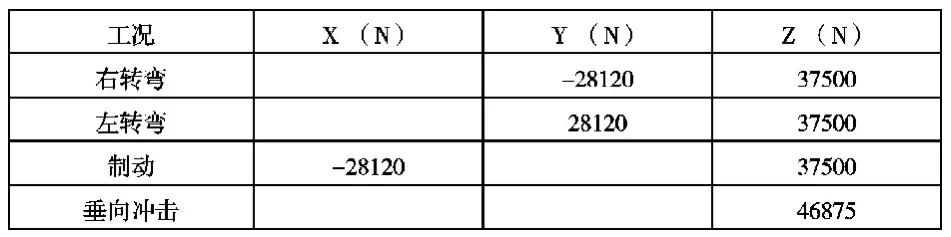

表1 工况及载荷

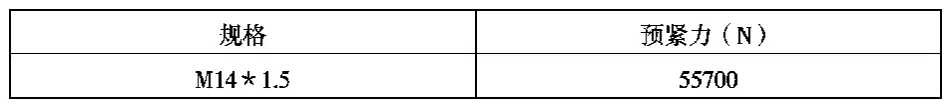

载荷:板簧支架在悬架中的受力情况比较复杂。有竖直方向的冲击力、车辆转弯时施加在板簧支架上的横向冲击力、车辆行驶方向平行的加速力及紧急制动力(前后方向受力)[3]。根据此车型相关参数,将板簧支架及整车模型进行简化处理进行计算[4]。此板簧支架在加载点处按照表1中数据加载载荷;四个实体螺栓螺杆上按表2中数据施加螺栓预紧力。

表2 螺栓规格以及螺栓预紧力

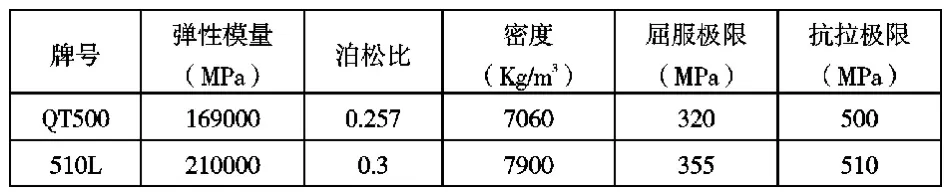

1.4 材料数据

板簧支架材料为 QT500,纵梁以及内加强板的材料为510L,相关数据如表3所示。

表3 材料相关参数表

2 仿真分析结果

由于工况较多,仅列出计算结果较为恶劣的右转弯工况和垂向冲击工况的应力分布云图。其它工况在后文进行相应结果统计。

2.1 右转弯工况结果

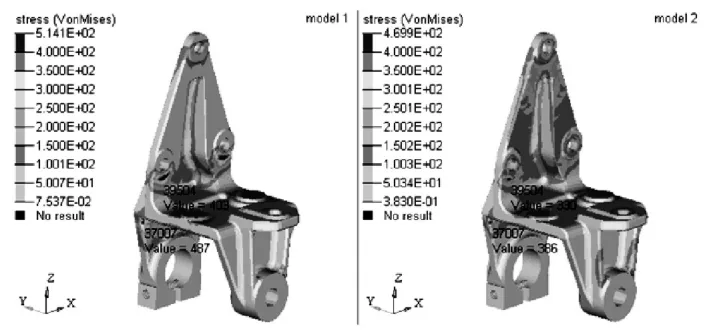

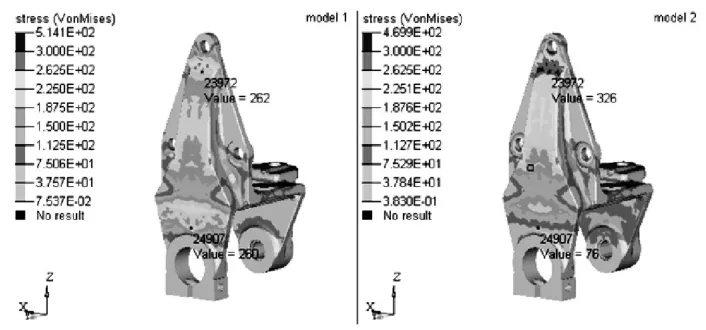

右转弯工况下应力分布结果(左为方案1,右为方案2):

图6 板簧支架应力分布云图

图7 板簧支架应力分布云图

图8 纵梁应力分布云图

2.2 垂向冲击工况结果

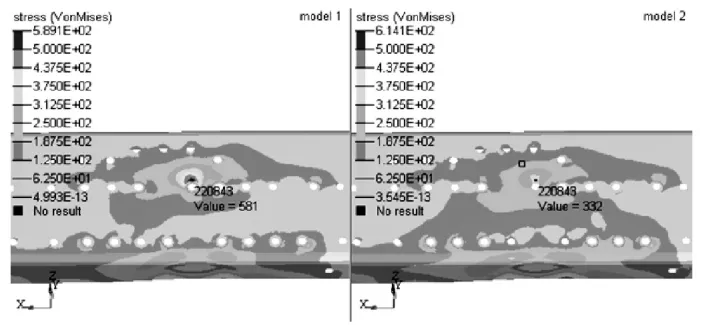

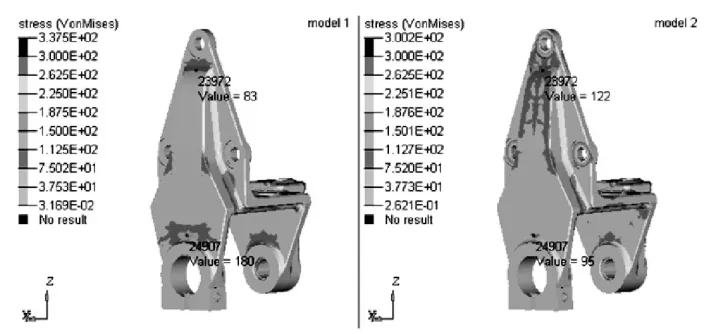

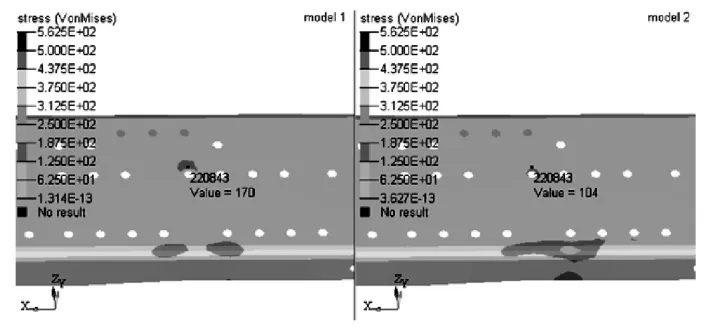

垂向冲击工况下应力分布结果(左为方案 1,右为方案2):

图9 板簧支架应力分布云图

图10 板簧支架应力分布云图

图11 纵梁应力分布云图

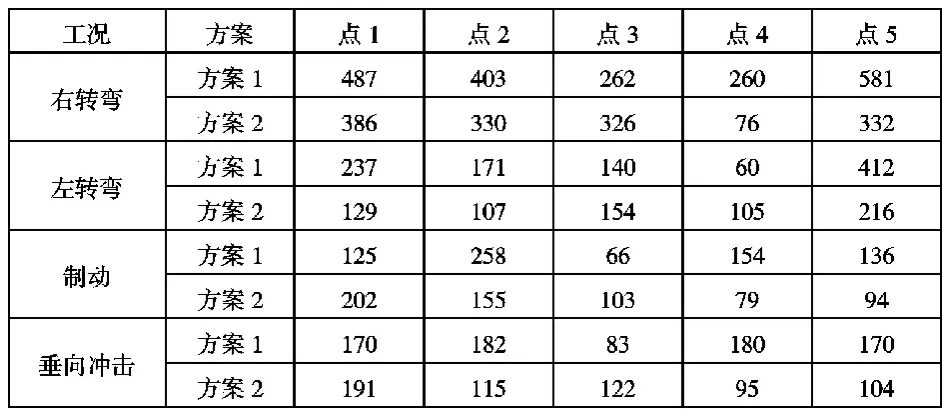

2.3 分析结果汇总

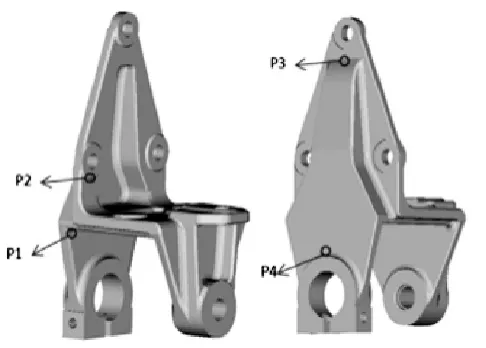

图12 应力结果汇总标示点位置

表4 应力结果汇总表(MPa)

为了更直观的对两个方案的分析结果进行横向对比,选取较为典型的5个位置的点(分别对应图7-图11应力结果云图中的各个标示点)进行数值统计。其中P1、P2、P3、P4点为板簧支架上的点,如图12中所示。P5点为纵梁上的点,位于板簧支架与纵梁连接的最上端螺栓孔位置处。

各工况下每个位置处应力结果统计如表4中所示。

3 结论

两个方案应力分布趋势基本一致,但应力大小差异较大。方案1中由于采用刚性单元和梁单元组合的形式进行连接,造成局部刚度改变,影响应力结果大小和分布。方案2中,由于采用实体螺栓建模并引入螺栓预紧力,同时较为完整考虑到结构件之间的接触关系,与实际结构更为接近,分析结果更为准确。

由结果可以看出:想要得到较为合理的螺栓连接区域附近的应力结果,接触和预紧力是建模中必须需要考虑的因素。同时,在建模中一定要考虑模型简化对结构刚度和强度的影响。

4 结束语

在使用有限元法进行类似结构件的强度刚度等校核过程中,模型简化方法至关重要,不合理的简化可能会导致结果与实际偏差很大。针对不同的结构件,尝试使用不同的建模简化方法进行对比分析,从而筛选出合理高效的建模方法,这是CAE工程师重要的工作之一。