强化研磨工艺下轴承滚道表面织构的变化规律

2018-07-25刘晓初覃哲赵传萧金瑞

刘晓初,覃哲,赵传,萧金瑞

(广州大学 机械与电气工程学院,广州 510006)

近十年来,作为一种可以显著提高界面性能的方法,表面织构已成为国内外研究的热点,其应用在涉及减摩、抗磨、增摩、减振、抗黏附、抗蠕变等多个领域,显示出很好的前景[1-2]。

目前,国内外普遍采用激光、电解加工获得机械表面织构。文献[3]使用Nd∶YAG激光器在陶瓷(Al2O3)和钢(100Cr6)表面上加工出不同的微织构,进而实现材料的减摩;文献[4]利用激光表面加工技术在工业纯钛(TA2)表面制备了不同参数的点阵微织构,用于提高钛合金的减摩抗磨性能;文献[5]通过固体脉冲激光对旋转轴表面进行微凹坑织构化处理,试验结果表明,试件表面三角形凹坑方向朝向油液侧利于密封唇表面形成能够促进泵吸作用的粗糙峰组织,从而增强泵吸作用;文献[6]证实了单一表面激光造型的机械密封在承载能力和摩擦特性上均优于未作织构处理的表面。文献[7]在微电解液喷射加工条件下,通过叠加元素曲面槽产生三维表面;文献[8]以一种极间柔性多孔物充填型活动掩膜电解加工微坑技术,在不锈钢平面与圆柱面上加工出几何特征尺寸分布较均匀的微坑阵列。然而考虑到在轴承上加工织构的经济性和效率,用激光、电解加工获得机械表面织构的方法迄今还未得到广泛使用。在喷砂喷丸加工技术基础上发展起来的强化研磨,是一种具备高效率、低成本优势的用于提高工件表面疲劳抗力的表面处理工艺[9-11]。但目前关于强化研磨工艺中材料表面织构变化规律的研究还很少。

因此,在自制的轴承强化研磨机上对套圈滚道进行强化研磨试验,利用电子显微镜对滚道表面进行扫描,同时基于MATLAB平台将数字图像处理技术应用于电子显微镜扫描图的处理,从三维角度分析不同磨损程度的研磨料加工出的各种滚道表面织构,分析研磨料在强化研磨工艺过程中发生的磨损变化对套圈表面织构的影响。

1 试验

1.1 强化研磨机理

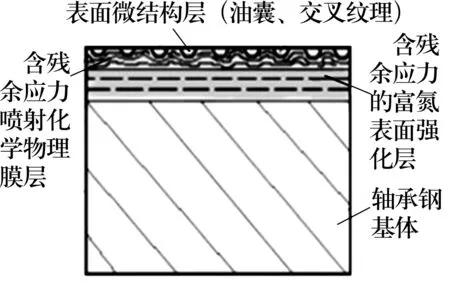

套圈采用“精密硬态车削+强化研磨+超精加工”工艺路线。通过钢丸、研磨粉对工件表面的冲击、压印、划擦作用,使滚道获得残余压应力和有利于减摩耐磨的“油囊和纹理”,在滚道表面形成具有高度一致的表面织构;通过富氮介质(氮气、有机添加剂)在加工中的摩擦化学反应,产生并附着于滚道表面一层高强耐磨的氮-金属络合物,使滚道表面形成“表面织构层、氮-金属络合物强化层”的多层复合结构(图1)。

图1 轴承套圈滚道多层复合结构示意图Fig.1 Diagram of multi-layer composite structure of bearing ring raceway

1.2 试验方法

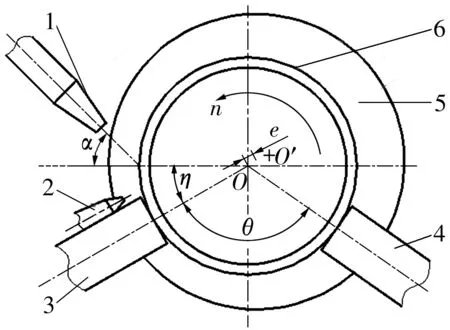

强化研磨加工工艺如图2所示,图中:O和O′分别为轴承套圈、电磁吸盘的中心;α为高压喷头角度;η为氮气喷头角度;e为轴承套圈与电磁吸盘的偏心距;n为套圈转速。研磨料与高压气体混合,经高压喷射系统作用形成气、液、固三相混合喷射流,与固定在夹具上的外圈表面产生随机等概率碰撞,使得工件表面形成有效的疲劳抗力。

1—研磨料高压喷头;2—氮气喷头;3—左支承;4—右支承;5—电磁吸盘;6—轴承套圈图2 轴承套圈强化研磨加工示意图Fig.2 Diagram of reinforced grinding process for bearing ring

试验对象为6207深沟球轴承套圈,材料为GCr15。研磨料包括:直径为4 mm的钢丸,粒度为178 μm的棕刚玉粉末以及富氮浓缩液。套圈初始表面粗糙度Ra为0.36 μm。强化研磨工艺参数为:喷射压力0.6 MPa,喷射角度45°,喷射距离50 mm,工件转速100 r/min。未研磨的套圈编号为0#,使用足量的研磨料对编号依次为1#~10#的套圈分别进行25个循环(1个循环的时间为6 s)的强化研磨加工,整个试验过程研磨料使用250个循环。

1.3 试验样品的制备及检测

1)测试强化研磨后套圈表面粗糙度:在0#~10#套圈表面分别选取5个点(每隔72°选取一个点),采用TIME3230粗糙度仪对滚道表面进行表面粗糙度测量,并对5个点的测值取平均作为滚道表面粗糙度值。

2)滚道表面织构形貌检测:采用DK 7732电火花线分别从0#,1#,6#,10#试样上随机切割一块尺寸为5.0 mm×5.0 mm×17.0 mm的样品,然后用浓度为99.5%的丙酮溶液浸泡样品6 h,随后以浓度为95%的工业酒精擦拭表面,并将检测样品烘干。用场发射扫描电子显微镜对加工前后的样品进行表面织构形貌观察并拍照记录,同时在MATLAB平台上利用图像处理技术将电镜扫描图转成灰度图,再由灰度图转成三维图。

2 试验结果分析

2.1 研磨料磨损分析

随着循环加工次数的增加,研磨料自身会存在一定程度的磨损,磨损程度不一的研磨料具备不同的磨削性能,会在滚道表面形成不同的织构。

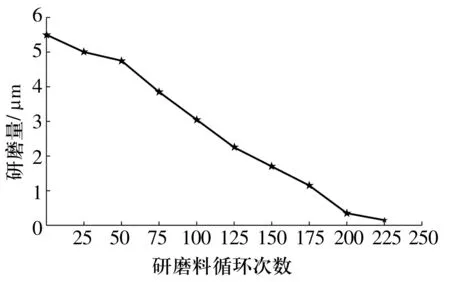

2.1.1 研磨量分析

随着研磨料循环使用次数的增加,滚道研磨量如图3所示。由图可知,研磨料经不同次数的循环使用后,对工件的切削量逐渐递减。循环使用次数小于50次时,研磨料的切削能力很强,研磨量在4.75 μm以上;循环使用次数为50~200时,研磨量以近似相等的速率减少,研磨料依然可以保持较高的切削性能;当研磨料循环使用达到200次以后,研磨量减小到仅0.15 μm,几乎丧失切削能力。

图3 研磨量随研磨料循环次数变化曲线Fig.3 Variation curve of grinding amount with abrasive recycles

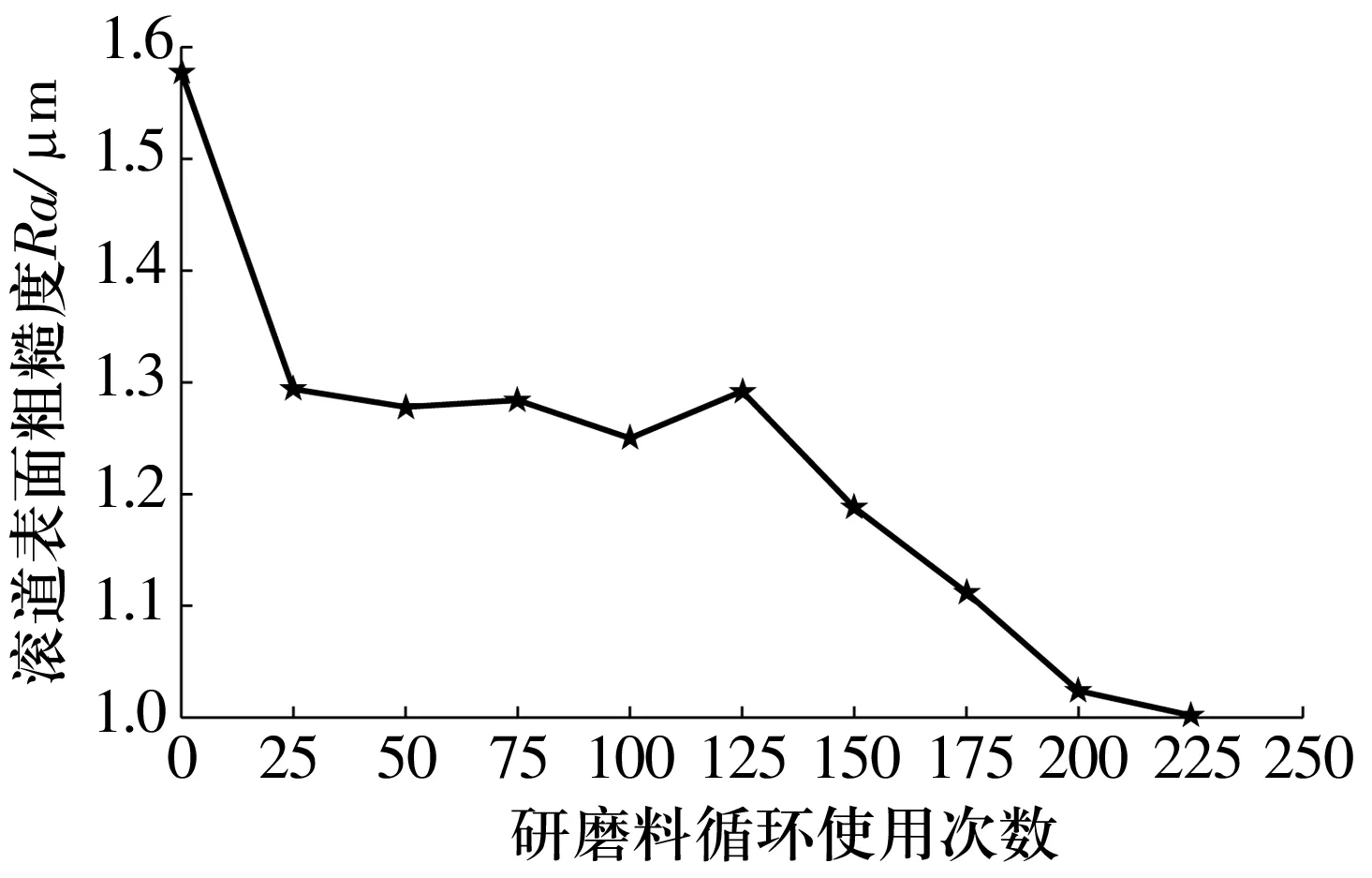

2.1.2 表面粗糙度分析

1#~10#套圈加工后的表面粗糙度如图4所示,由图4可知,随着强化研磨料循环次数的增加,滚道表面粗糙度分段下降。采用全新的研磨料对套圈加工25个循环后,1#套圈的表面粗糙度Ra由未研磨时的0.36 μm增大到1.578 μm,此为研磨料的磨合阶段,该阶段研磨料的颗粒较大,为防止研磨料的动能(E=mv2/2)过大进而导致滚道表面粗糙度过大,喷射压力会略小于0.6 MPa;使用25~125个循环的研磨料分别研磨2#~6#套圈,可以发现滚道表面粗糙度相比1#降低了很多,这是由于研磨料表面锋利而脆弱的棱角被磨损,露出较宽厚不易被磨损的最佳“刀刃”,此阶段为研磨料的最佳切削阶段,研磨料磨损缓慢,切削性能稳定;使用125~200个循环的研磨料加工7#~9#套圈,滚道表面粗糙度进一步下降;使用225个循环的研磨料加工10#套圈,滚道表面粗糙度下降已经很小,可见研磨料已发生较为严重的钝化,研磨料磨削性能已较为微弱。

图4 套圈表面粗糙度随研磨料循环次数变化曲线Fig.4 Variation curve of surface roughness of ring with abrasive recycles

强化研磨过程中滚道表面粗糙度Ra从1.578 μm下降到1.02 μm,表面粗糙度Ra值仍较大,必须增加滚道研磨工序。强化研磨的主要目的是使滚道表面形成“表面织构层、氮-金属络合物强化层”的多层复合结构,超精滚道在保留有效织构的同时进一步改善表面质量。

2.2 滚道表面织构形貌分析

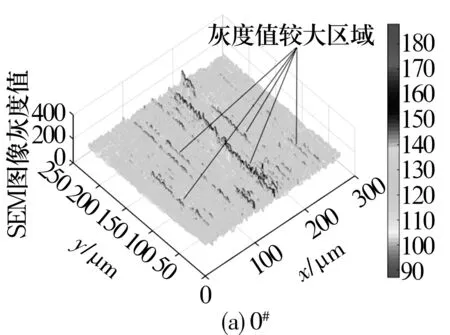

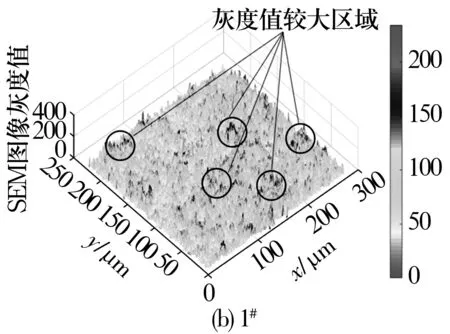

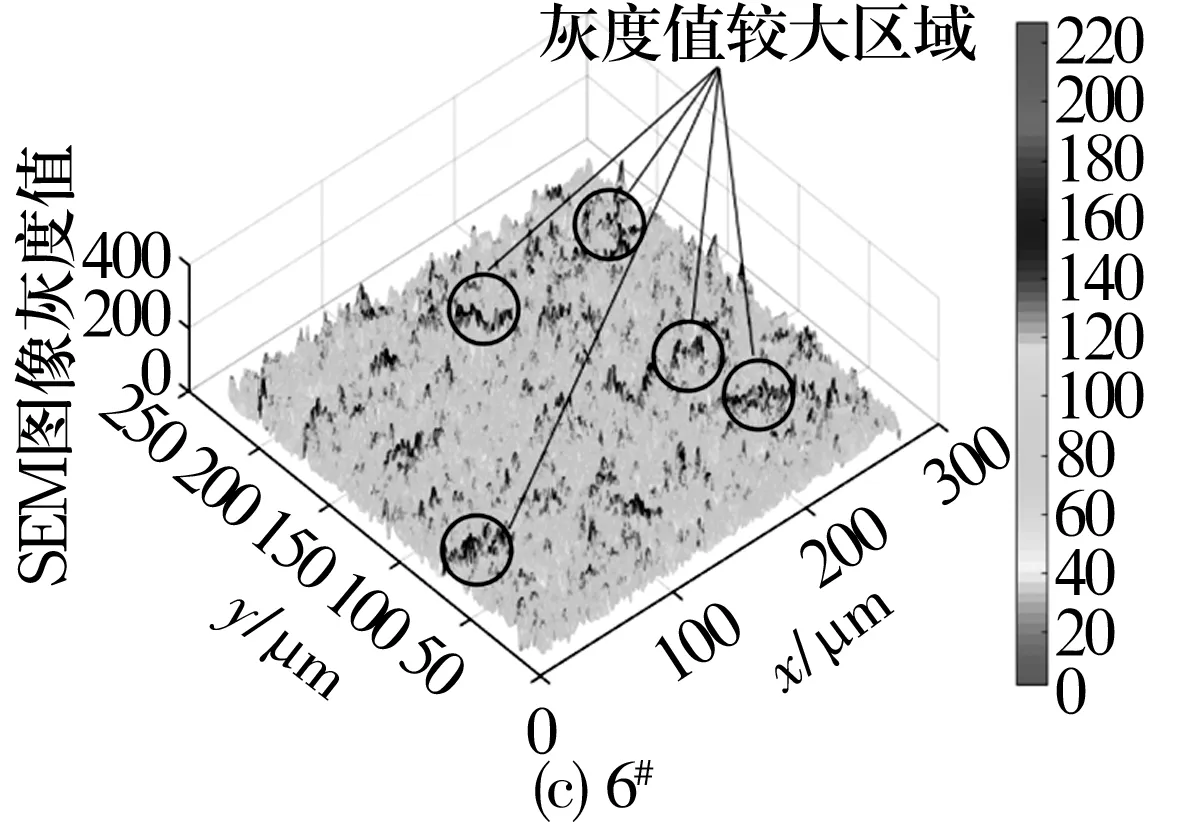

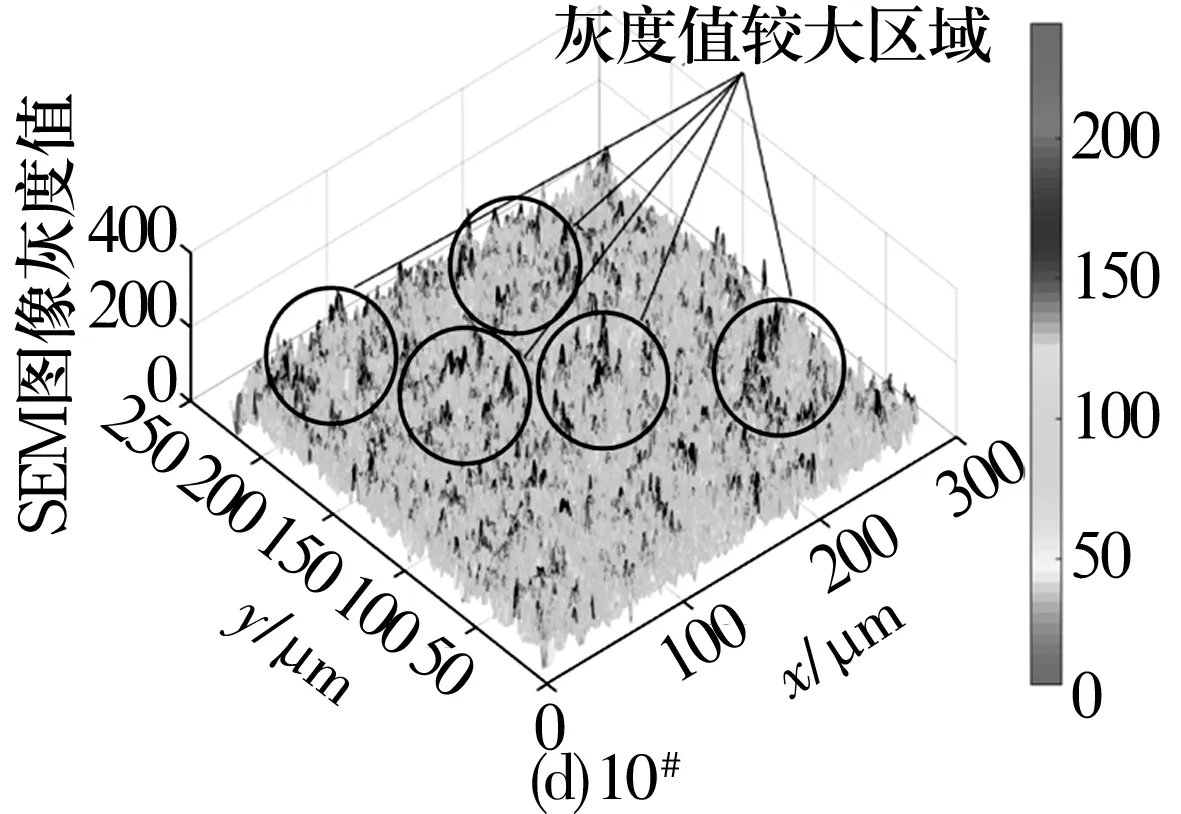

0#,1#,6#,10#套圈滚道表面SEM图如图5所示。目前很多关于机械表面织构的研究均使用非接触式三维光学轮廓仪进行表面测量,然后用二维图片去表达表面织构的三维形貌[12-14]。但强化研磨后滚道表面的织构类型在形状和分布位置方面均是无规则的(图5),为了能更好地对表面织构进行形状和分布的分析,利用MATLAB软件将图5中的图片转成灰度图,再由灰度图转成三维图[15],如图6所示(灰度值指黑白图像中点的颜色深度,范围一般从0~255,白色为255,黑色为0)。

由图6可知:图6a中滚道表面呈规则有序的条纹为前工序硬态切削加工留下的深度较大的刀痕,刀痕处灰度值较大(150~170),SEM图像中灰度值集中在110~130,未经强化研磨处理的滚道表面很平整,基本无织构存在。

图6b中,SEM图像中灰度值集中在45~75,原因是高速碰射的钢丸会将磨合阶段的黑色研磨粉更大限度地压印在轴承滚道表面,所以SEM图像整体的灰度值较小,颜色较黑;其中一小部分灰度值较大的区域(100~200)是研磨料表面锋锐的棱角在滚道表面冲击、压印、划擦出的划痕与凹坑,这些占比小、灰度值差值较大的区域体现了划痕与凹坑较深,但分布较少,所产生的织构仅具备少量储油能力。

图6 滚道表面织构Fig.6 Surface texture on bearing raceway

图6c中出现的灰度值较大区域(150~200)进一步增多,区域内灰度值的差值开始缩小,此与2.1节中分析的研磨料会形成磨损缓慢、切削性能较稳定的最佳“刀刃”,从而在滚道表面加工出分布更广泛的织构相吻合,相比1#试件(图6b),6#试件的滚道表面织构更利于提升储油能力。

图6d中出现了大量灰度值较大的区域,这些区域内的灰度值甚至在200以上,这是因为强化研磨过程中高速喷射的钢丸撞击在由夹具支承的套圈上会产生凹坑和刮痕,但此时用于切削的研磨料已发生较为严重的钝化,基本丧失磨削能力的研磨料已经无法在强化研磨过程中有效地磨削这些凹坑和划痕。

3 结束语

利用MATLAB软件将强化研磨工艺中滚道的扫描电镜二维微观形貌图转成三维图,清晰地呈现了不同磨损程度的研磨料加工出的各种滚道表面织构,并结合研磨料在强化研磨工艺过程中发生的磨损变化,对各种表面织构在强化研磨循环加工中的形成、变化做出了相应分析。试验得出结论:采用经历25~125次强化研磨循环的研磨料加工轴承套圈,可以使滚道表面获得分布均匀、储油量良好的织构。

目前轴承滚道强化研磨加工工艺仍处在试验阶段,加工效率、表面质量有待更多的试验数据支撑,通过套圈定位方式、研磨料配方、钢丸粒径、喷射压力等的不断优化,进一步提高效率,形成良好的表面织构。另外,强化研磨加工后表面粗糙度较大,需进行后续的超精加工,降低表面粗糙度值。