覆膜陶瓷粉末的选择性激光烧结试验研究*

2018-07-25宁文波张良栋胡光忠

□宁文波 □张良栋 □胡光忠

四川理工学院机械工程学院 四川自贡 643000

1 研究背景

增材制造是一种由三维模型驱动的先进成形方法[1],选择性激光烧结是增材制造的一个重要分支,其所用材料范围广,材料利用率高,无需支撑,可直接制造金属零件和模具,已成为国际上研究的热点[2]。成形材料是选择性激光烧结技术发展和烧结成功的一个关键因素。文献[3-5]对选择性激光烧结用材料进行了论述,分析了其制备方法和烧结特性。文献[6-8]对选择性激光烧结件的后处理工艺进行了介绍和研究,分析了各种后处理工艺的特点,获得了一些有益的参数。文献[9]详细介绍了陶瓷材料选择性激光烧结的研究进展,指出了选择性激光烧结的两种方式——直接法与间接法的优势和局限性,展望了陶瓷材料的发展趋势。

陶瓷具有高温耐蚀的特性,广泛应用于铸造中,特别是在熔模铸造的型芯和铸壳的制造中,具有不可替代的优势。应用选择性激光烧结技术制备熔模陶瓷型芯,具有精度高、速度快、成本低的优点,可满足形状复杂零件的生产需求[10-11]。但是,目前对选择性激光烧结用陶瓷粉末的研究还较少,开发出的陶瓷材料由于烧结性差或成本高,没有达到商品化的要求。因此,笔者通过正交试验和分析,确立陶瓷粉末各成分的配比和后处理工艺参数,从而开发出一种既适合选择性激光烧结工艺,又满足熔模型芯性能要求的覆膜陶瓷粉末。这种粉末对环境污染小,工艺简单,价格低廉,能为客户所接受,可最终实现商品化。

2 陶瓷粉末的粒度选择

从理论而言,任何受热能熔化的粉料都可以作为选择性激光烧结材料。但对于难熔性材料,由于激光功率的限制,一般需要进行前处理或覆膜化处理,即加入低熔点材料作为黏结剂,用于包敷陶瓷粉,完成烧结,这样做的实质是间接烧结。笔者以尺寸稳定、高温性能佳的氧化铝陶瓷粉末为基体,以聚苯乙烯为黏结剂进行覆膜化处理。

不同覆膜工艺对材料粒度的要求不尽相同。机械混合法要求粒度不能太细,粒度太细会出现团聚现象,致使无法混粉。试验表明,选用75 μm的氧化铝作为基体材料不会出现团聚,其形貌为球形。复合陶瓷粉末颗粒相切模型如图1所示。由图1可见,颗粒之间两两相切,设大圆陶瓷颗粒圆心为Q、半径为R,小圆黏结剂颗粒圆心为O,半径为r,于是△OPQ中R2+R2=(R+r)2,即。

▲图1 复合陶瓷粉末颗粒相切模型

在机械混合法中,黏结剂的粒度与基体材料的粒度理论上要满足上式,因此,黏结剂的颗粒粒径选用38 μm,且形貌为球形。

3 试验研究

在保证原形件强度的前提下,黏结剂体积比越小越好。通过预试验,确定黏结剂体积比不可低于14%,否则原形件很疏松,难以成形。因此,笔者选用颗粒粒径为75 μm和18 μm的两种氧化铝作为基体材料,以颗粒粒径为38 μm的聚苯乙烯为黏结剂,按因素水平表(表1)所示进行机械混粉,混匀后放入AFS-450成形机料筒中备用。按正交试验方案(表2)烧结出原形件,并采用管式高温烧结炉进行后处理,得到9个后处理件。

表1 因素水平表

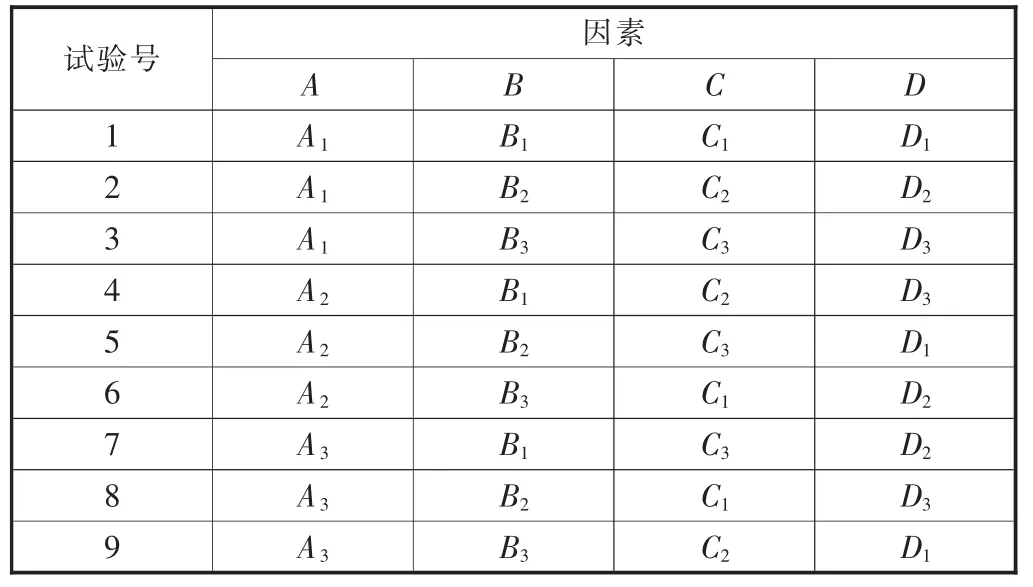

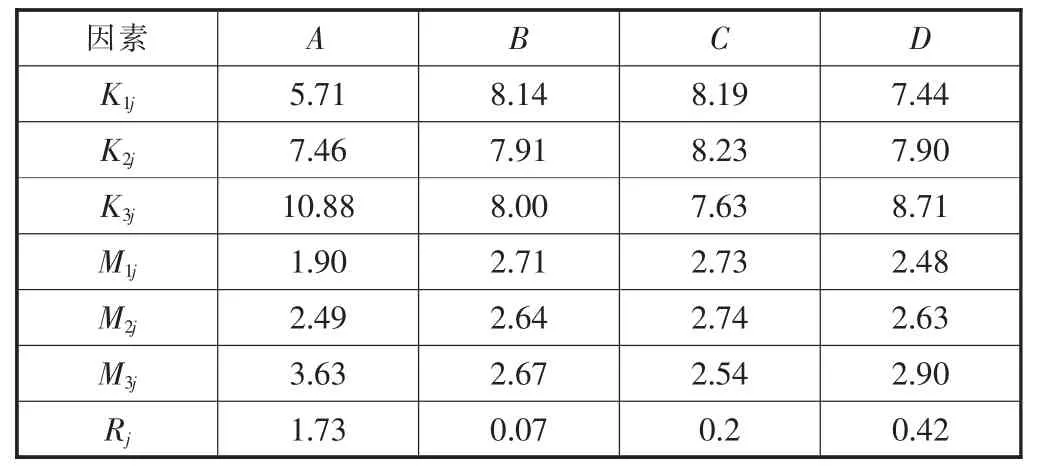

表2 正交试验方案

4 结果分析

试验结果主要考察后处理件的成形强度和收缩率两项指标,其中成形强度σ按GB/T 6569—2006《精细陶瓷弯曲强度试验方法》标准计算,即:

式中:P为断裂时最大负荷,N,可在万能试验机上测出;L为后处理件支座间距离,mm;b为后处理件宽度,mm;h为后处理件高度,mm。

后处理件的收缩率ε为:

式中:L0为原形件尺寸,mm;L为后处理件尺寸,mm。

通过测试、计算后,得到试验结果,见表3。就后处理件的成形质量而言,希望成形强度越高越好,而收缩率则越小越好。通过对表3中各指标分析可知,温度越高,强度越高,但收缩率也会越大,两者是相互矛盾的。因此同一因素对不同指标影响不同,这就需要对正交表进行方差分析。对多指标的方差分析需采用综合平衡法来评价各因素,从而选出较优方案。表4、表5给出了成形强度和收缩率方差分析结果。

表3 试验结果

表4 成形强度方差分析结果

表5 收缩率方差分析结果

表4、表5中,Kij为第j列水平号为i的各试验结果之和,Mij为第j列因素水平号为i时试验所得结果的平均值,Rj为第j列的极差。

由表3可知,就成形强度而言,影响成形强度的各因素主次顺序为A、D、C、B,较好的方案为A3D3C2B1或A3D3C1B1;就收缩率而言,影响收缩率因素的主次顺序为ABCD或ABDC,较好的方案为A1B1C1D2或A1B1D2C1。

综合考虑两项指标,用综合平衡法来选择较好方案。因素A对两项指标的影响都是首位的,由表4和表5可知,从成形强度的角度选A3最好,从收缩率的角度选A1最好,但选A2对收缩率的影响不大,其成形强度也可接受,所以烧结温度确定为1 650℃。从Rj来看,因素B、C、D对收缩率的影响相差不大,但因素D对成形强度的影响较大,所以确定D为影响烧结质量的第二因素,选D2或D3都可以。然后按同样的方法选出 B1和 C2。

图2为烧结温度为1 650℃时后处理件的扫描电镜断口形貌。由图2可以看出,颗粒的边界趋于圆滑和平直化,有的空隙已闭合,没有闭合的空隙也很小,表明烧结方案可行。

▲图2 扫描电镜断口形貌

5 结论

基于正交试验,通过方差分析,确立了较优的覆膜陶瓷粉末选择性激光烧结试验参数,即烧结温度为1 650℃,细颗粒质量比为12%或10%,烧结时间为5 h,黏结剂体积比为16%。