基于奖罚的一次交检合格质量管理

2018-07-25王曰辉景朝辉

□王曰辉 □柴 希 □翟 晶 □景朝辉

太原重工股份有限公司齿轮传动分公司 太原 030024

1 研究背景

在“中国制造2025”中明确提出:必须把质量作为建设制造强国的生命线,全面夯实产品质量基础,不断提升企业品牌价值和中国制造整体形象,走以质取胜的发展道路。

太重集团风电新园区的建设,是集团公司战略转型,实现二次创业的重要战略举措,新园区建设以“中国制造2025”和“工业4.0”为指引,旨在建设一座设计数字化、管理智能化、生产自动化的增速器生产车间,探索一套适合企业自身发展的质量管理创新模式,进而企业提升竞争力。

2 一次交检合格概述

第一次就把事情做正确即一次交检合格,这一理念的提出在质量管理领域引起非常广泛的重视。刘学猛等[1]提出通过加强培训,提高操作工人的操作水平等来提高莱钢机制公司铆焊产品的一次交检合格率。王春净等[2]研究了影响高强螺栓质量的关键因素。谢火琼等[3]研究了发动机缸体铸造质量问题的改善,使不合格率大幅度降低。王铁强等[4]研究了卷簧工序质量改善,其目的也为提高一次交检合格率。文献[5-8]研究了防错技术,在加工、装配中应用防错技术可提高一次交检合格率。

3 一次交检合格质量体系的实施

一次交检合格率与企业实施精益生产、消除浪费的目标非常吻合,是太重集团核心价值观“诚信、创新、精益、卓越”的真实体现。基于奖罚的一次交检合格质量提升管理体系如图1所示,这一体系在产品设计、工艺、加工、装配、试车全流程中实施,争取做到全员参与,并且形成四个阶段,即策划、实施、检查和处置,形成质量改进环,以保证最终实施效果。

3.1 制造过程一次交检合格奖罚

将制造过程严格区分为加工过程、装配过程和测试过程。其中加工过程以工序划分,将每道加工工序的操作人员作为考核对象,以此来定量考核工序一次交检合格率。结合加工过程的考核思路,将装配过程和测试过程也按工序划分,将装配过程划分为部装、总装与收尾,以装配过程中各工序的操作组为单元进行考核。测试过程作为出厂前的最后一道把关,详细分为空载试验、试车连接、负荷试车,以试验工序及操作组为单元进行考核。每道工序前后都严控质量,旨在更清晰地识别不合格品。

制造过程一次交检合格奖罚办法如下。

(1)加工过程。以加工工序的操作人员为考核对象,月底进行不合格率统计。奖罚按照一次交检不合格率进行分段执行,返修零件不再进行考核。新产品试制不在此考核范围内。

(2)装配过程划分为部装、总装与收尾工序进行考核。以装配过程中各工序的操作组为考核对象,月底进行不合格率统计。奖罚按照一次交检不合格率分段进行执行。

▲图1 基于奖罚的一次交检合格质量提升管理体系

部件装配完毕,经检验合格盖章后转入总装,此件计为合格,如经检验为不合格时,检验员在工票上加盖“退修”章,责任人自行返修,同时记入不合格。

总装完毕,如经检验任何一项技术要求为不合格时,检验员在工票上加盖“退修”章,责任人自行返工且无返工工时,直至返工合格,同时记入不合格。

选取我院收治的糖尿病患者50例,其中男26例、女24例,年龄为(57.3±15.2)岁。病程(8.4±3.5)年。按照其有无周围神经病变分为观察组1(无,25例)和观察组2(有,25例),同期选择健康体检者25例为对照组,其中男11例、女14例,年龄为(55.3±13.4)岁。3组患者基础资料比较差异不显著,P>0.05无统计学意义。

收尾工作完毕,检验人员按装配流程全部检查合格的,检验员盖章转入下一工序,收尾操作组仅对收尾部分工作负责。

(3)测试过程详细分为空载试验、试车连接、负荷试车三道工序。试车台连接完毕,检验员进行确认,试车一次合格的,检验员盖章转入下一工序。连接完毕,如试车出现问题,拆箱检查确认不是试车连接责任的,计入合格。如确认属试车连接问题的,检验员在工票上加盖“退修”章,责任人自行返工且无返工工时,直至返工合格,同时记入不合格。经检查确认不是部装、总装或收尾工序责任的,奖励按各工序统计执行,经查是属部装、总装或收尾工序造成的,拆箱及试车工时从相应组责任人当月工时中扣除,造成废品损失的按公司质量管理条例进行损失转移,检验负有连带责任,并按公司质量管理考核实施细则进行相应处罚。

3.2 一次交检不合格原因分析

早期公司实施一次交检合格奖罚质量体系,主要考虑生产制造过程中人的因素,从调动人的主观积极性方面,引导操作人员按正确的操作方法用心、专心进行加工,从而减少和杜绝不合格产品出现。

然而根据工业工程经典理论认为,产生不合格品的原因需要从人、机、料、法、环、测六个方面进行全面分析[9-10]。

因此,当在制造过程中出现技术要求有不合格项时,要从人、机、料、法、环、测这六个方面逐一认真分析原因,确认产生不合格项的根源,并通过验证,消除风险,改进工艺,最终形成标准化操作。

操作工人是生产制造过程中的直接参与者,其对生产过程的熟悉程度最高,是改进和提升质量的主力军,生产过程中要积极听取他们的意见,并设立小改小革、技术创新奖励,尤其是对在加工方法和产品设计方面提出合理化见解人员的奖励。

3.3 设计工艺过程一次交检合格分析

产品是设计制造出来的,而不是检验出来的,所以产品质量的优劣主要取决于产品设计和工艺设计过程。从根本上讲,产品的功能能否满足需求,首先要保证产品设计目标的正确性,要保证产品加工制造方法的合理性。

产品设计制造的经验是非常宝贵的,根据并行工程原理,产品设计、工艺设计过程中要注重设计工艺审查,而且要结合车间设备、检测能力等综合因素,确保产品设计、加工方法符合本企业的实际状况。产品和工艺设计时还要考虑防错特性,从根本上杜绝不合格品的出现。

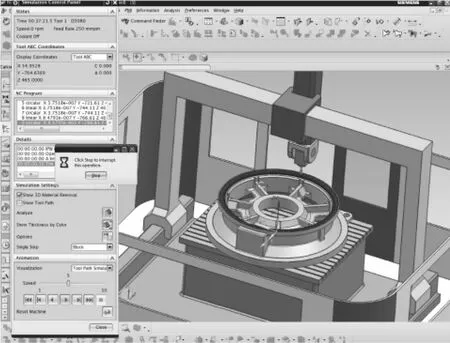

计算机辅助设计、制造技术的出现为产品设计和工艺设计提供了强大的技术支撑。如图2所示,通过三维建模和仿真环境,可提前进行设计受力分析、装配干涉性等检查内容,进行数控加工程序试运行,包括机床装夹干涉性、刀具干涉性、加工路径优化、刀具选型等。

为了验证设计工艺方案的正确性,实际生产制造过程中,必须进行样件试加工,并经检验合格,方可将数控加工文件确认存档。

设计工艺一次交检合格,产品可以正式投产。若有不合格品,要对不合格原因进行分析,确认为设计工艺方案原因所造成的不合格,按不合格出现的次数与不合格所造成损失的一定比例进行处罚。全年无差错,则给予规定数额的奖励。

▲图2 三维建模和仿真

4 结论

经过6年的运行,在制造过程中实施基于奖罚的一次交检合格质量提升管理理念,提高了一次交检合格率,有效保证了产品的交货期,充分调动了广大职工的工作积极性,提高了工人的劳动技能和职工收入。设计工艺过程实施一次交检合格管理,使企业形成了一个全闭环的基于奖罚的一次交检合格质量提升管理体系,相信企业的质量必将提升到一个更高的水平。

在各行各业大数据飞速发展的今天,基于计算机的强大计算分析能力,通过收集分析企业设计、加工、测试数据,将防错原理应用于各个环节,使一次交检合格率还有很大的提升空间,这也是今后努力及继续研究的方向。