消失模铸铁件夹杂缺陷分析及预防措施

2018-07-25张之卫

扫码了解更多

消失模铸造是将与铸件尺寸形状相近的泡沫模型烘干定型后,黏结组合成模样簇,模样簇涂刷耐火涂料并烘干后,放置在特制的砂箱中,填入干燥的硅砂中振动造型;浇注前对砂箱抽真空形成负压,浇注过程中,高温铁液使模样簇汽化,产生的气体通过涂层和型砂的间隙被抽出,液体金属占据模样簇位置,凝固冷却后形成铸件,又称为干砂实型负压铸造。

消失模铸造同砂型铸造相比,虽然避免了砂型铸造的混砂、起模、修型、下芯、合型等工序产生的铸件质量问题,可以得到表面光洁、尺寸精度高的铸件,但消失模铸造工艺采用实型模样,浇注时边充型边汽化,存在着复杂的物理-化学反应,如果工艺控制不当,同样可能产生铸造缺陷。铸件夹杂缺陷主要是夹渣和夹砂,其产生的原因既有相似之处,但又有不同特点,但对铸件质量的危害是相同的,特别是我公司生产的高速铁路路基用配件(铁座和铁垫板)是非加工铸件,如果铸造缺陷存在于铸件内部,产生的危害将更大。

一、夹渣缺陷产生的原因分析及预防措施

消失模铸件夹渣包括铁液熔渣和模样残渣,在铸件上一般呈黑色,形状不规则、大小不一,有块状、片状、线条状等。一般存在于铸件内部,多见于铸件上表面的皮下和拐角处,通常铸件外观良好,加工或破坏检验才能发现,对铸件质量危害很大。

1. 金属熔渣缺陷

由于原材料和其他不可避免的因素,熔炼铁液时或多或少都要产生熔渣,特别是炉料锈蚀严重或采用铁屑熔炼时,将会产生大量金属熔渣。如浇注之前和浇注过程中,不能采取有效措施,浇注过程中熔渣很容易随着铁液进入型腔并留在铸件内部,凝固后形成黑色夹渣。由于熔渣的密度比铁液小,一般都浮在铸件上面,铸件拐角处对熔渣有阻碍作用,熔渣上浮时易在此处滞留,该部位也多见夹渣缺陷。消失模铸造是在负压条件下浇注,铁液充型时存在较强的附壁效应,即铁液优先沿着型壁填充,因此通常情况下,消失模铸件表面很少见到渣眼,夹渣多存在于铸件表皮下。熔渣的主要成分是金属氧化物、碳化物等,铁液熔渣是消失模铸件夹渣的主要来源。

根据夹渣产生的原因及易产生的部位,结合消失模铸造金属充型的特点,制订以下防止铸件铁液熔渣的主要预防措施。

(1)从源头控制熔渣的产生 熔炼铁液用的原材料尽可能进行除锈、除油等处理,加强原材料储存措施,保证使用较干净的原材料。

(2)加强扒渣和挡渣 铁液熔化完毕后,在铁液表面用聚渣剂进行多次聚渣、扒渣,尽可能减少倒入浇包内的熔渣。铁液倒入浇包后,在铁液面上撒盖聚渣剂并静置2~3min,使熔渣上浮聚合,充分扒净后再浇注。

(3)采用茶壶包浇注 浇注时将浇包壶嘴出铁液口内的熔渣扒净,包口吹扫干净,浇注过程中铁液液面保持高于包嘴,保证铁液表面上的浮渣不能通过包嘴进入型腔。及时检查浇包壶嘴,发现问题及时更换浇包,避免浇注过程中浇包壶嘴脱落,影响浇注质量。

(4)设置底注式浇道和聚渣冒口 底注式浇道能使铁液自下而上平稳充型,有利于模样的充分有序气汽化和熔渣的上浮。铸件顶部设置聚渣冒口,有利于熔渣的收集和去除。底注式浇道和设置聚渣冒口对防止铸件夹渣是非常必要且有效的工艺方法。

(5)使用过滤网 滤网对细小的熔渣有很好的过滤作用,特别是浇注初期效果明显,但因过滤网长时间被铁液冲刷容易被烧穿,针对一些浇注时间长的大铸件应积极采用(1)~(4)项预防措施,不建议使用过滤网。

2. 模样残渣缺陷

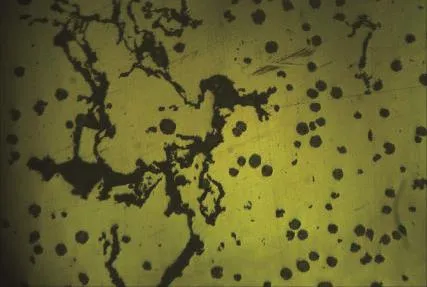

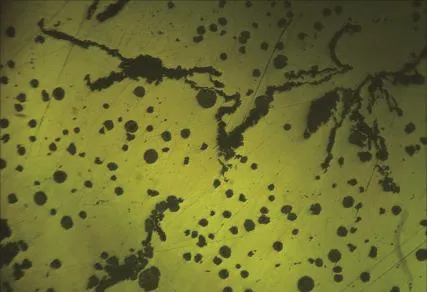

消失模铸造在浇注过程中,模样与高温铁液发生强烈的物理-化学反应,其中以泡沫模样剧烈的热解汽化为主,产生的气体被真空泵抽出型腔。事实证明,任何泡沫模样热解反应后并不能完全汽化,最终要产生微量的固态残余物,俗称残渣,其主要成分为碳。铁液充型时固态残余物若不能及时排出,将会残留在铸件内部,形成消失模铸件特有的黑色块状、片状或不规则形状夹渣。模样残渣形成的部位同金属熔渣基本相同,有时两种夹渣会同时交错出现,颜色相近很难分辨,但模样残渣一般情况下较熔渣小,有的在显微镜下可发现,如图1、图2所示。

消失模铸造形成固态残余物的多少,同模样的密度、粘结剂用量、涂料和填充砂的透气性及浇注温度等工艺因素有关。根据模样夹渣形成的机理和在铸件上易形成的部位,来制订防止铸件残渣缺陷的预防措施。

(1)控制模样的密度 通过试验确定适合本单位生产工艺、铸件特点的模样密度。依据模样残渣的形成机理,模样密度越低,热解汽化反应越迅速、固态残留物越少,也越有利于铸件的浇注成形,铸件产生模样残渣缺陷的概率就越小。但随着模样密度的降低,模样的强度也要降低,这也容易造成模样在真空负压下变形,出现其他一些铸造缺陷。因此,要找到合适的模样密度值,我公司铁座模样密度控制在0.018~0.026g/cm3,铁垫板模样密度控制在0.022~0.028g/cm3。

图 1

图 2

(2)减少粘结剂的用量 模样组成模样簇、浇道组合都要使用粘结剂,各种粘结剂的发气量和残留物量远大于模样。我公司通过模样镶嵌的方式,在保证模样簇强度的前提下,最大可能地降低了粘结剂的使用量。

(3)尽可能使用空心浇道 空心浇道有利于铁液顺利充型,最大限度地减少发气量和残渣量。无法采用空心浇道时,应在保证浇道强度的前提下,最大限度地降低浇道模样的密度。

(4)适当提高浇注温度 铁液温度的提高,有利于模样的充分汽化分解,减少模样残渣量,但提高浇注温度必须在使用涂料所承受的耐火度范围内,否则,将会造成铸件粘砂缺陷。

(5)保证涂料最大透气性 通过调整涂料中耐火材料的粒度和比例,在保证铸件表面光洁的前提下,使涂料的透气性达到最大,使浇注过程中模样产生的气体顺利排出。

(6)保证砂箱内填充砂的最大透气性 控制填充砂的粒度比例,加强填充砂的除尘,保证浇注过程中填充砂的透气性,以利于模样产生的气体排出。

二、夹砂缺陷产生的原因分析及预防措施

夹砂缺陷是铸件夹杂类缺陷的另一种主要形式,是型砂在浇注过程中进入型腔内并滞留在铸件内部而形成的。夹砂同夹渣铸造缺陷的外观是有区别的,加工或破坏发现的夹砂缺陷为白色颗粒状组成,多见于铸件浇注位置的上表面皮下。如浇注过程中涂料层被冲破,涂料连同型砂混入铁液进入铸件内部未排出,浇口处型砂未清理干净而随铁液进入型腔等,铸件内部将形成夹砂缺陷。由于夹砂是铁液流动中冲入型腔内、特别是模样涂层破裂冲入的型砂造成的夹砂缺陷,其分布相对分散。与传统的砂型铸造相比,消失模铸造采用干砂造型,夹砂缺陷一般为分散分布的粒状,很少会形成块状夹砂缺陷。形成夹砂缺陷的主要原因有模样粘结剂缝不严密、浇注系统存在尖角、涂层厚度或强度不够、埋模时模样涂层蹭掉露白等,浇口杯与直浇道顶口接触部位密封不严,干砂也很容易从此处随铁液进入型腔而形成夹砂缺陷。另外,夹砂的形成不仅是造型用砂,涂料、聚渣剂、浇口杯打结料进入型腔内形成的缺陷,也称为夹砂。

针对形成夹砂缺陷的主要原因,生产中多采取以下措施:

(1)提高模样组合黏结质量 严格执行生产工艺三级检验制度,做到每组模样簇不漏检,黏结缝隙严密,模样与浇道连接处做到圆滑过渡,不存在尖角,检验合格后方可进入下道工序。

(2)保证模样簇涂料层连续、均匀、完整 根据生产铸件大小,使用的铸造原材料、生产工艺和负压浇注的实际情况,确定模样簇涂层的厚度,一般控制在1~2mm为宜。浇注系统由于铁液冲刷时间长,冲力大,浇道涂层一般厚于铸件涂层。

(3)提高涂料强度 选用合适的涂料强度,有利于抵抗铁液的冲刷,减少夹砂缺的产生。如果是自配涂料,应通过调整涂料中的硅溶胶、白乳胶或水玻璃等无机粘结剂的配比,找到合适的涂料强度。

(4)埋模之前或埋模过程中及时对模样簇露白出补刷涂料 模样簇在搬运过程中由于磕碰会使磕碰处涂料层掉落,造成模样簇露白,因此在埋模前必须认真检查模样簇的涂层是否完整,埋模过程中要随时检查模样簇是否露白,发现露白应及时补刷醇基涂料。

(5)使用合适的专用浇口杯 浇口杯和砂面之间的缝隙用密封泥密封:消失模采用的干砂造型需要用塑料薄膜密封砂箱上口,直浇道也将覆盖于塑料薄膜之下,放置浇口杯时,浇口杯出铁口与型腔直浇道中心对正,为避免浇注过程中高温铁液将干砂冲入型腔,要求浇口杯出铁口必须小于直浇道,同时,用耐火泥条将浇口杯下面同塑料薄膜结合部位密封。

三、实施效果

根据制定的消失模铸件夹渣和夹砂预防措施,我们对相关工序生产、检验人员进行了专门的培训,要求生产人员必须熟知本工序作业指导书的生产要点及检验要点,工序之间设置了专职检验人员。通过一个季度的生产统计,我公司消失模生产线生产的铁座、铁垫板等产品,因夹渣和夹砂缺陷造成的铸件废品率由原来的8%~10%下降到2%~3%,提高了铸件成品率,降低了生产成本,保证了公司的经济效益。