防折弯系统对低地板有轨电车曲线通过性能的影响

2018-07-24黄运华

张 徐 黄运华

(1.西南交通大学机械工程学院, 610031,成都; 2.中国铁路设计集团有限公司, 300142,天津//第一作者,助理工程师)

低地板有轨电车和机动车共用路面,低地板有轨电车通过的道路曲线半径较小时,导致车体和转向架之间的转角过大,严重影响到车体的曲线通过能力,导致车辆超出规定的限界范围。

本文在四模块低地板有轨电车[1]的基础上,添加了防折弯系统,通过仿真分析了防折弯系统的特点和性能。

1 防折弯系统简述及其工作原理

列车在通过曲线时,其转向架和铰接装置会承受一定的扭矩,导致车体模块相对转动从而超出车辆限界。防折弯系统[2]通过增加车辆运动约束使之成为一个包络的静定系统,以确保其控制的两个车体模块相对于各自的转向架的夹角一致。

防折弯系统原理如图1所示。当车辆行驶在直线轨道上,转向架和车体都是直的,车外线被确定,防折弯系统油缸V1、V2、V3和V4的容积均相等。

当车辆驶入曲线时,前转向架被调节为与车体产生角度,动力缸的活塞被压迫到边上,V3容积减小,液压油流入到V1,在V2方向上推动活塞,流入到V4中。通过液压车钩装置,第二个转向架被迫相对于第二个车体旋转,但轨道仍然处于直线状态,所以第二个车体相对于轨道是弯曲的,且其通过曲线推动第一个车体模块向前行进,在此过程中,α1和α2始终保持相等。

注:α1,α2表示车体和各自转向架之间的夹角

图1 防折弯系统原理图

2 四模块低地板有轨电车动力学模型

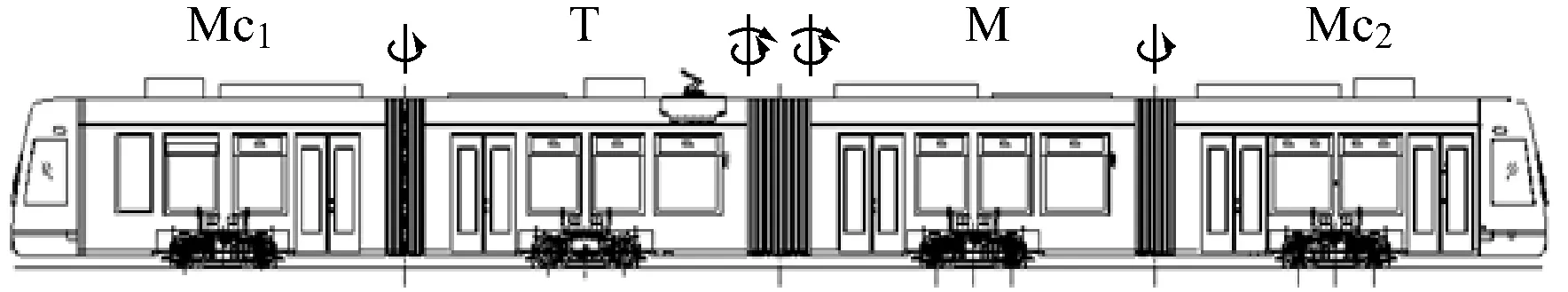

某四模块低地板有轨电车如图2所示。其中,动车转向架[3-4]和拖车转向架的区别在于前者设有牵引电机驱动装置,并采用纵向耦合联接同侧前后两车轮。轮轴采用中间下凹的轴桥结构,车轮相对车轴旋转但车轴不转动,这样有利于车厢地板面下沉,实现100%低地板。而摇头止挡可以将车体和转向架之间的夹角限定在4.15°以内。图2中,Mc2与M、T与Mc1之间采用单铰连接,M与T之间采用双铰连接。其中,单铰铰接处只允许车辆间水平旋转运动,双铰铰接处允许车辆间水平旋转运动、点头运动及侧滚运动。

注:Mc为带司机室的动车, M为无受电弓的动车, T为拖车

图2 四模块低地板有轨电车模型

本文采用SIMPACK动力学仿真软件建立四模块低地板有轨电车的整车模型。该模型难点在于如何实现同侧前后两车轮的纵向耦合(即两车轮速度保持一致),重点在于研究车辆的曲线通过性能。由于缺乏纵向耦合参数,利用齿轮传动约束来使前后车轮速度一致,简化纵向耦合建模。

对于车间铰接装置,一般可采用将铰接视为大刚度的连接件或将其视为无质量的运动约束。实际运行中,有轨电车通过的曲线半径以及长度均较小,且仿真试验中采用的是整车模型。若采用无质量的运动约束,前后两车间铰接处无位移量,从而导致有轨电车无法通过曲线,故而将其视为大刚度连接件进行处理,即开环的处理方式。这样处理后,车体之间只产生动力学约束,但不产生运动学约束。

从防折弯系统的工作原理可知,除了防折弯的功能外,系统还具备一定的横向减振功能,且防折弯系统实际结构比较复杂。通过大量计算比较,发现以1对作用于车体与转向架之间的方向相反的扭矩[5-6]可近似模拟防折弯系统的动力学特性,防折弯刚度取为9 MN·m/rad。本文以其中1个车体组Mc2、M为例,描述其防折弯系统的力元表达式为:

FMc2=-K1·(α1-α2)

(1)

FM=K1·(α1-α2)

(2)

式中:

K1—防折弯刚度。

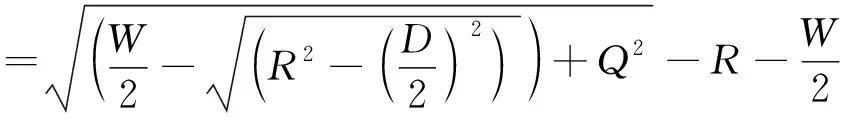

3 曲线加宽量的确定方法

普通的低地板有轨电车在曲线上运行时,由于各车仅有单个转向架,其曲线加宽量理论上无法计算,而采用防折弯系统后,可精确确定车辆在曲线线路上的具体位置。四模块低地板有轨电车以双铰为界,分为前后两个单元。有轨电车在曲线线路上运行时,由于前后车体模块之间安装了防折弯系统,使得车体和转向架之间转角为0,如图3所示。

注:R表示曲线半径,W表示车宽,D表示轴距,Q表示车辆前端距转向架中心横截面的距离

图3 有轨电车完全进入曲线线路

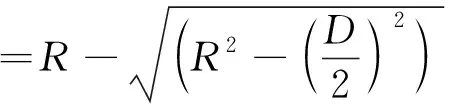

以前车体模块为例,车体内侧最大加宽量位于转向架中心所在的横截面(点1),车体外侧最大加宽量位于车体前端面(点2),计算公式如下:

(3)

(4)

式中:

L内——车体内侧最大加宽量;

L外——车体外侧最大加宽量。

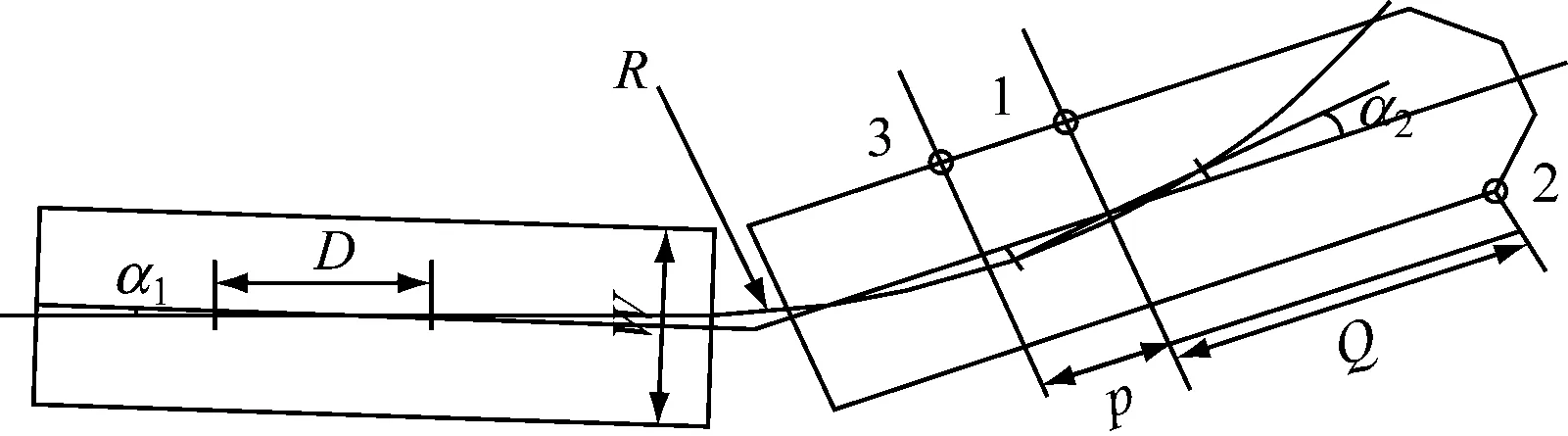

四模块低地板有轨电车通过的曲线半径较小,导致其刚进入曲线轨道(曲线入口)的内、外侧位移比完全进入曲线轨道后的内、外侧位移更大。针对该情形,由于防折弯系统的作用,车辆单元在刚进入曲线但还未完全进入时,前后两车体模块与各自转向架之间的夹角α1、α2相等且不为0,如图4所示。虽然外侧加宽量依旧出现在车体前端的横截面上,但内侧加宽量不再位于转向架中心的车辆横截面上,需通过计算确定最危险的中间截面以及最大的内、外侧加宽量。

注:p代表车体某截面距中心截面的距离

图4 有轨电车刚进入曲线线路

由于四模块低地板有轨电车在运行过程中,始终存在α1=α2,即前后两车体纵向线的夹角始终等于前后两转向架之间的夹角。利用此关系,结合MATLAB编写适用于有轨电车刚进入曲线线路时的计算程序。此程序不仅可计算曲线入口处前车体的最大内、外侧加宽量,而且还能计算出现最大内侧加宽量的危险截面位置。

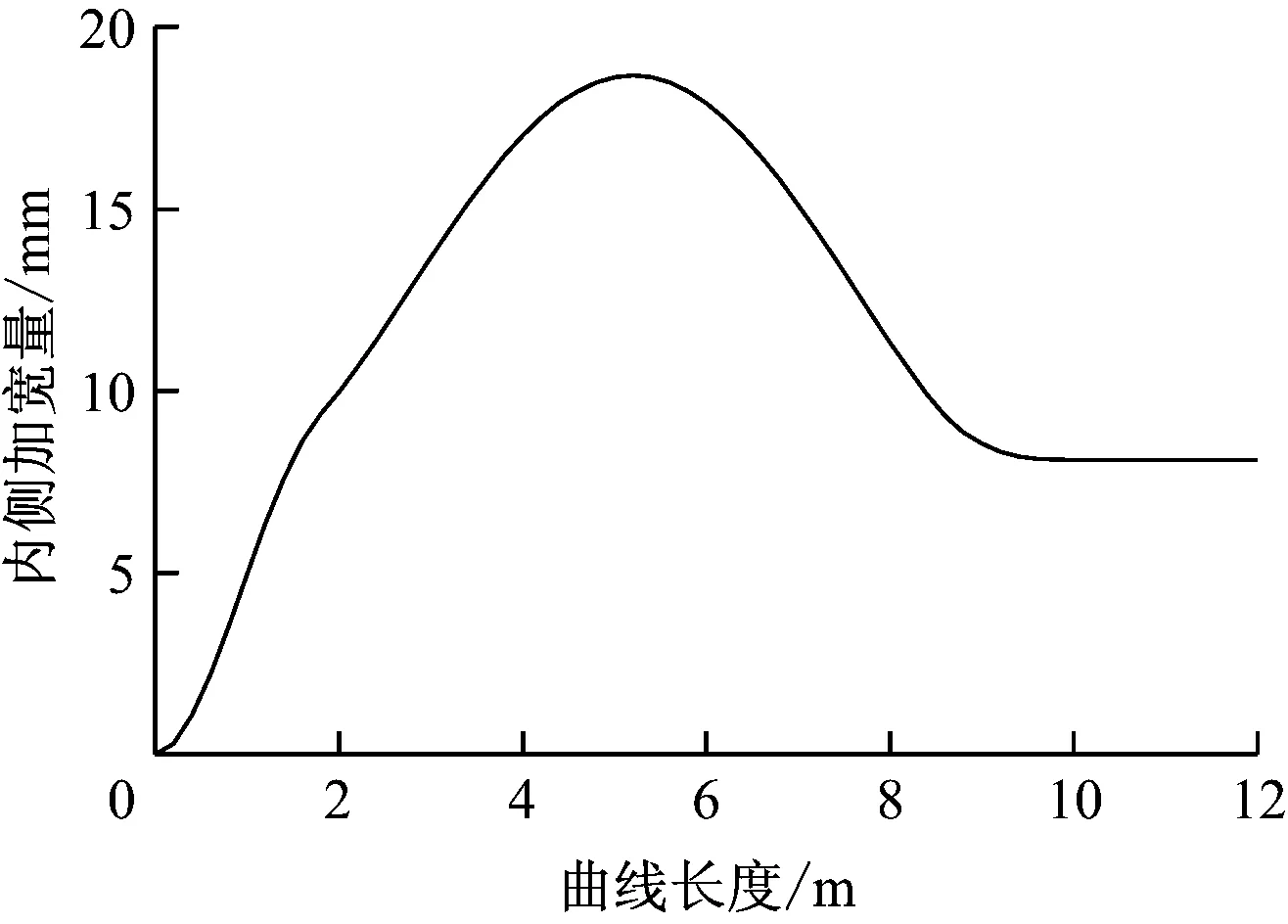

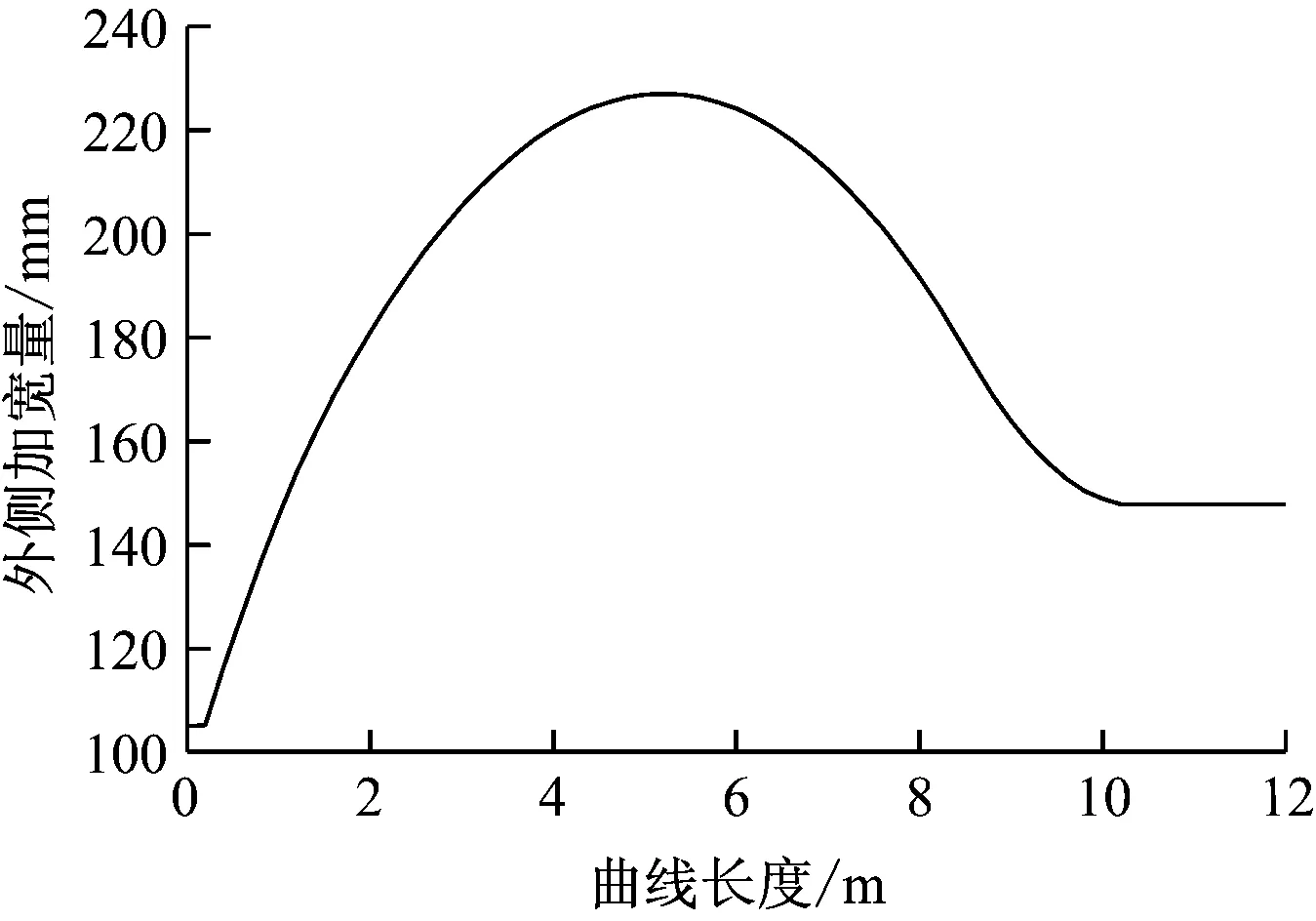

利用MATLAB程序计算四模块低地板有轨电车在半径为50 m的单一曲线上运动时产生的内、外侧加宽量的变化情况(见图5~6)。由图5~6可知,有轨电车进入曲线后,内、外侧曲线加宽量均缓慢上升直至最大值点;然后,随着有轨电车曲线进程的进一步增加,曲线加宽量开始缓慢变小;当有轨电车完全进入曲线后,内、外侧加宽量保持不变,分别为8.1 mm和139.9 mm。该值与式(3)、(4)的计算结果一致,证明了程序的正确性。

图5 内侧加宽量曲线

图6 外侧加宽量曲线

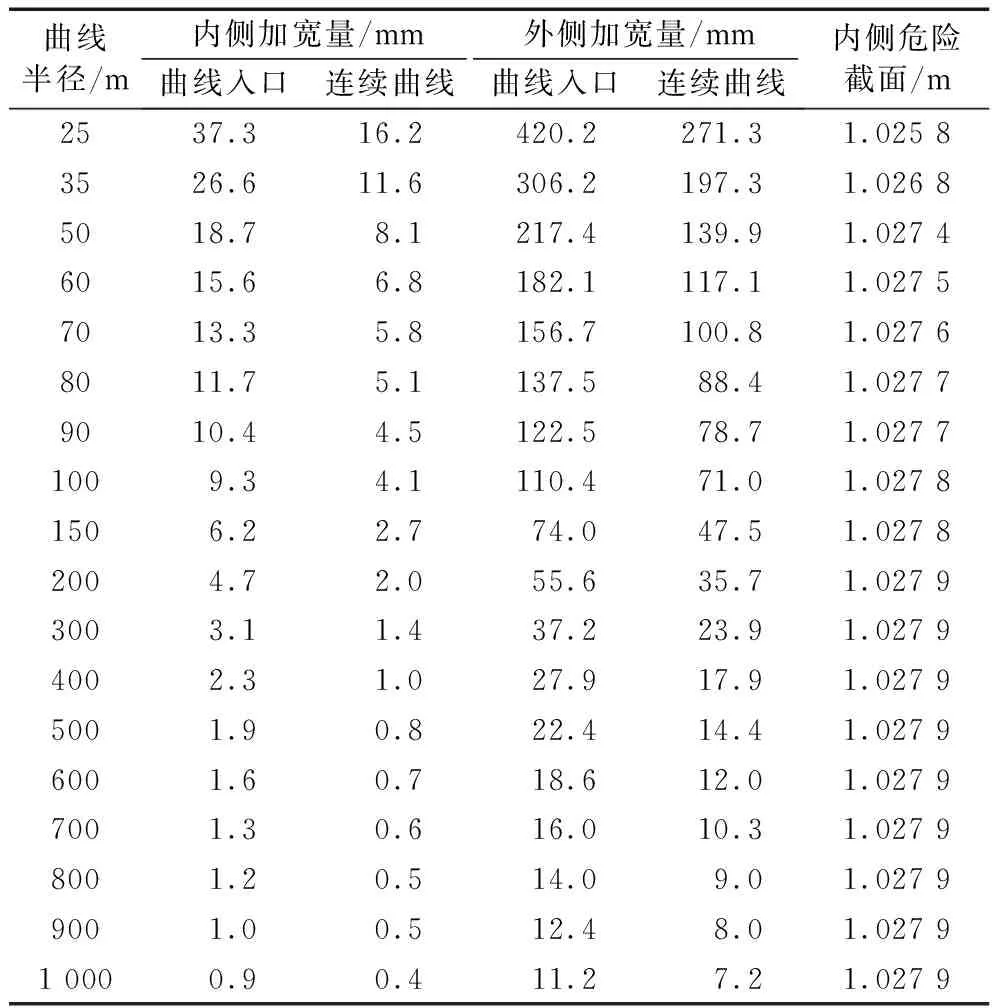

利用MATLAB程序计算四模块低地板有轨电车通过不同半径的曲线时,内、外侧的曲线加宽量以及内侧加宽量为最大值时的危险截面(以距离转向架中心所在车辆截面的长度表示),如表1所示。

表1中,无论是曲线入口还是连续曲线处,随着曲线半径的增加,内、外侧加宽量越来越小,且变化幅度趋于平稳。当曲线半径一定时,曲线入口处的内、外侧加宽量普遍大于连续曲线处的内外侧加宽量,但随着曲线半径的增大,曲线入口处加宽量与连续曲线上加宽量之间的差距越来越小。内侧危险截面随着曲线半径的增大略有增加,但若选取的曲线样本足够多,当曲线半径越来越大时,危险截面最终会回到转向架中心对应的车体横截面上。

表1 曲线加宽量及危险截面位置

4 曲线通过性能指标分析

四模块低地板有轨电车在有无防折弯系统的情况下,分别在S型曲线和C型曲线通过时所引起的一系列通过性能指标的变化,如表2所示。该仿真考虑有轨电车在定员条件下,以5 km/h的速度通过曲线线路的情况,且线路激励均采用美国五级谱。

表2 曲线工况 m

4.1 S型曲线线路仿真

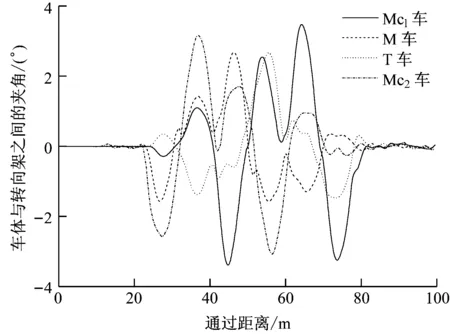

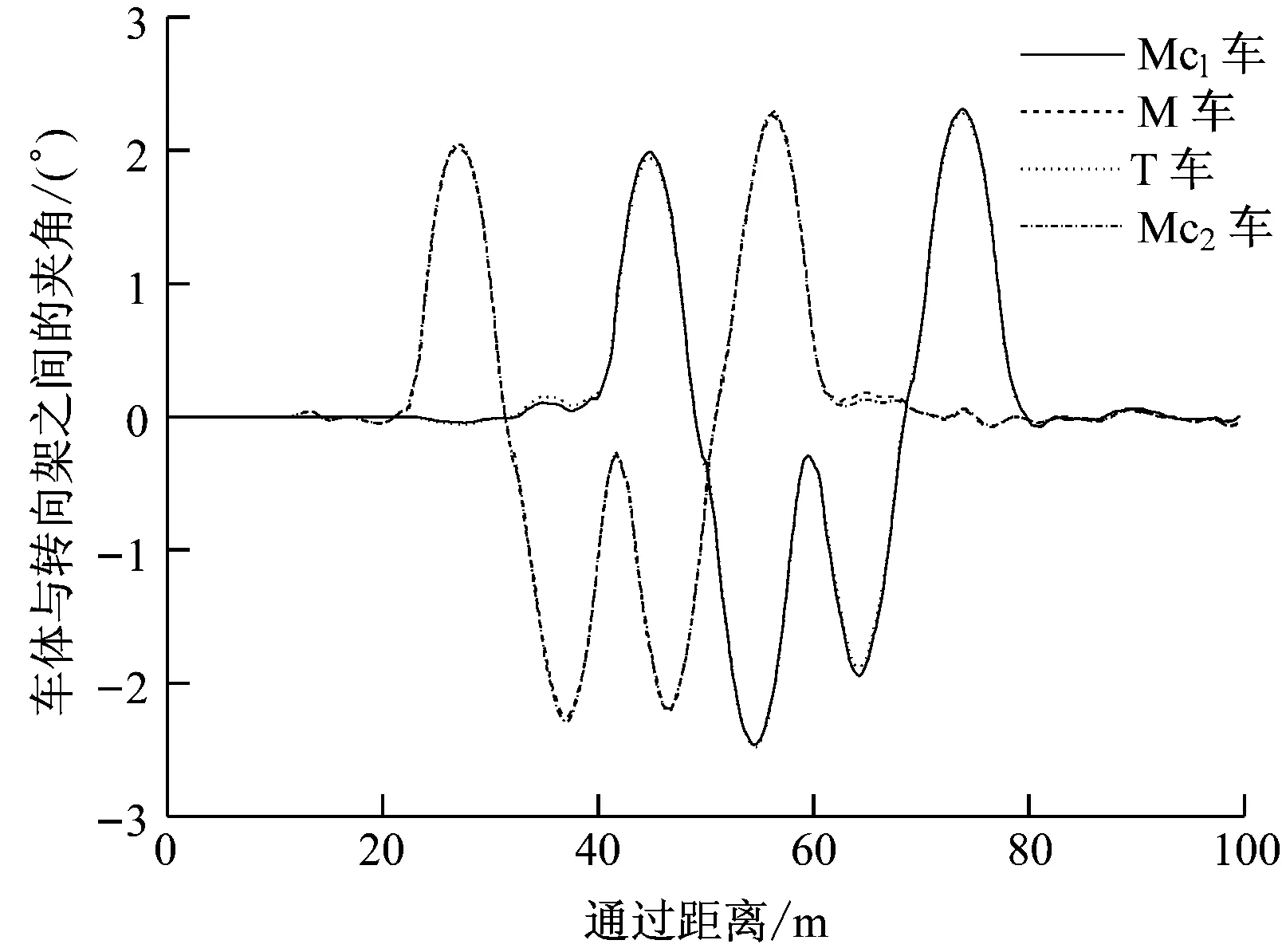

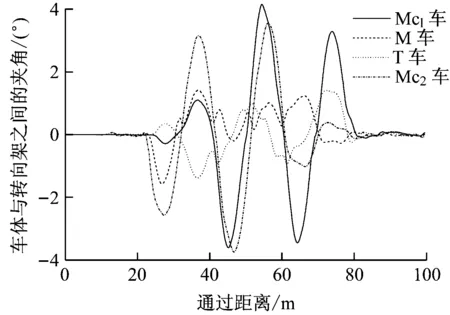

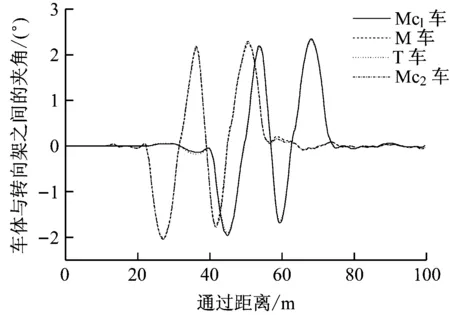

对无防折弯系统和有防折弯系统的四模块低地板有轨电车进行分析后发现(见图7):无防折弯系统的四模块低地板有轨电车在进入S型曲线线路后,各车体相对于各自转向架之间的夹角变化趋势各不相同,最大夹角发生在Mc1车上,其值可达3.47°(限定转角为4.15°,由摇头止挡的位置决定);而装有防折弯系统的四模块低地板有轨电车通过S型曲线线路时,车体与转向架之间的夹角曲线变化平顺,最大夹角为2.46°,且在列车运行过程中,Mc2相对其转向架的夹角和M相对其转向架的夹角,以及T相对其转向架的夹角和Mc1相对其转向架的夹角始终相等,从而车辆限界得以确定,由此验证了模型的正确性。

a) 无防折弯系统列车模型

b) 有防折弯系统列车模型

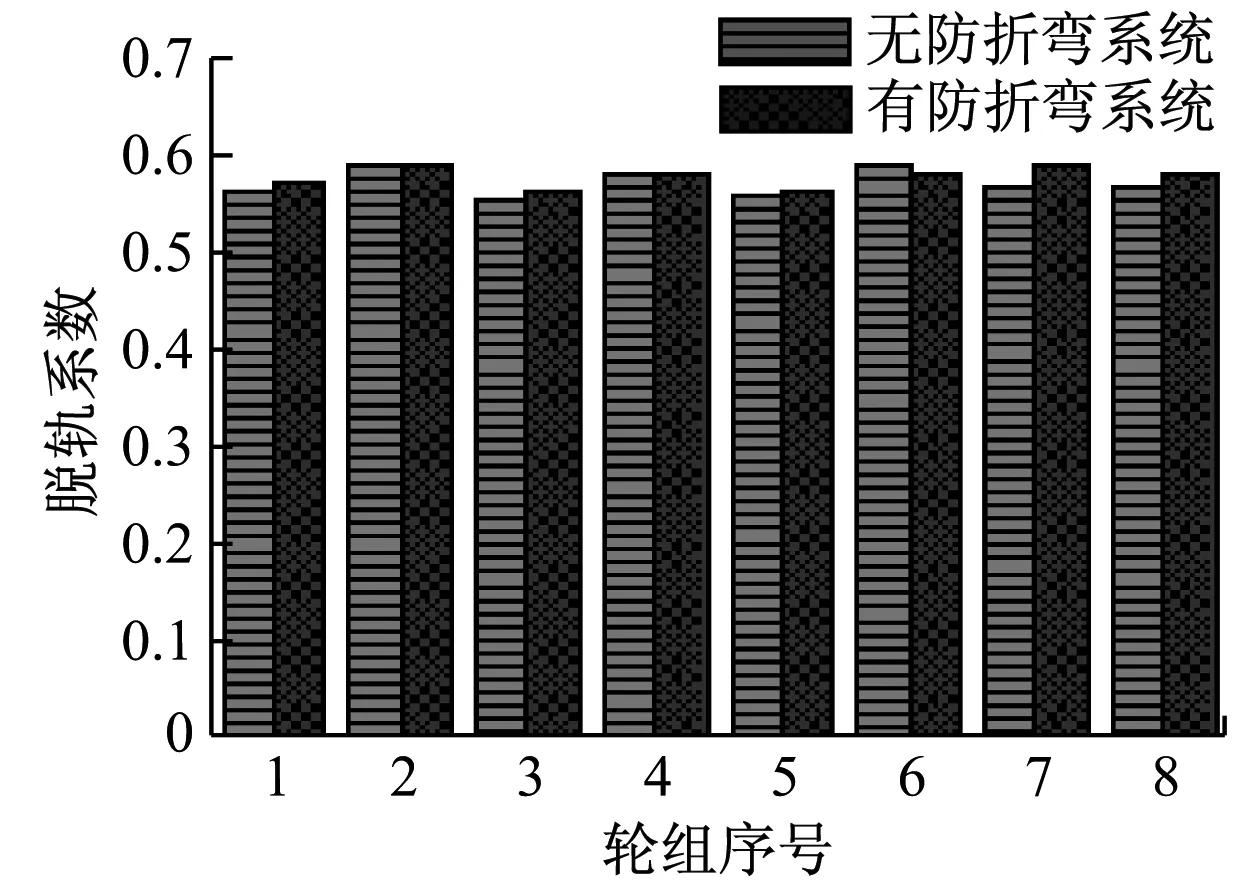

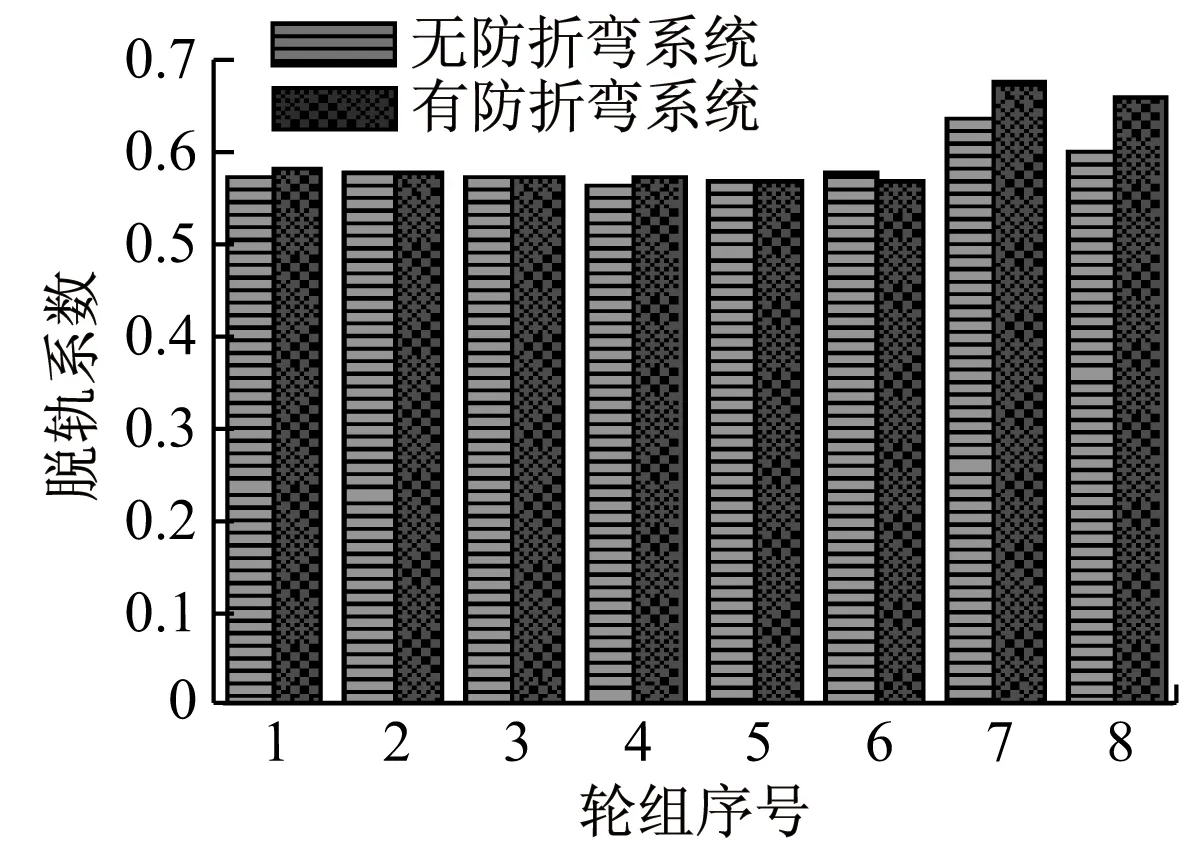

图8为S型曲线线路上车辆的曲线通过性能指标。图8 a)表明,无论是否具备防折弯系统,各车的脱轨系数变化均较小。

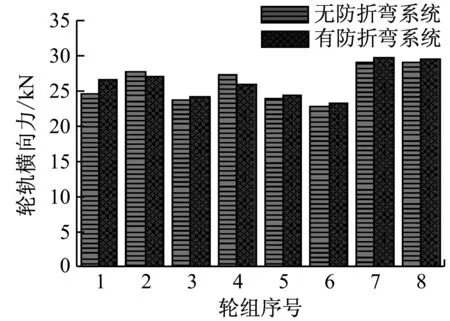

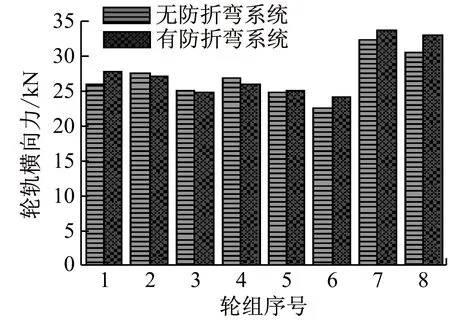

图8 b)中,当有轨电车安装了防折弯系统后,编号为1、3、5、6、7和8的轮组的轮轨横向力会有一定的上升量,而编号为2、4的轮组会产生一定的下沉量。防折弯系统将影响各车的轮轨横向力的大小,且对于绝大多数轮组,该系统均会增大其轮轨横向力。

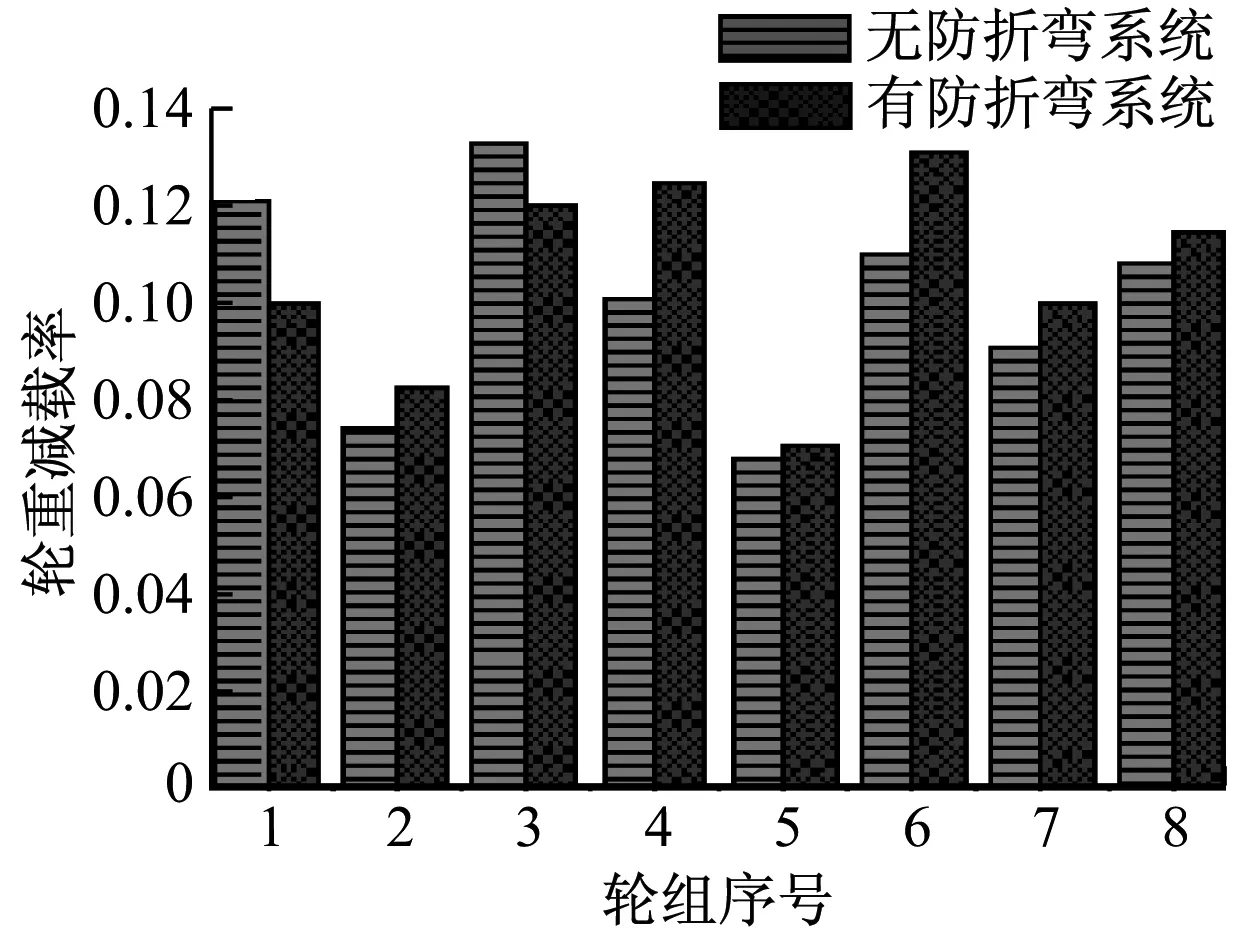

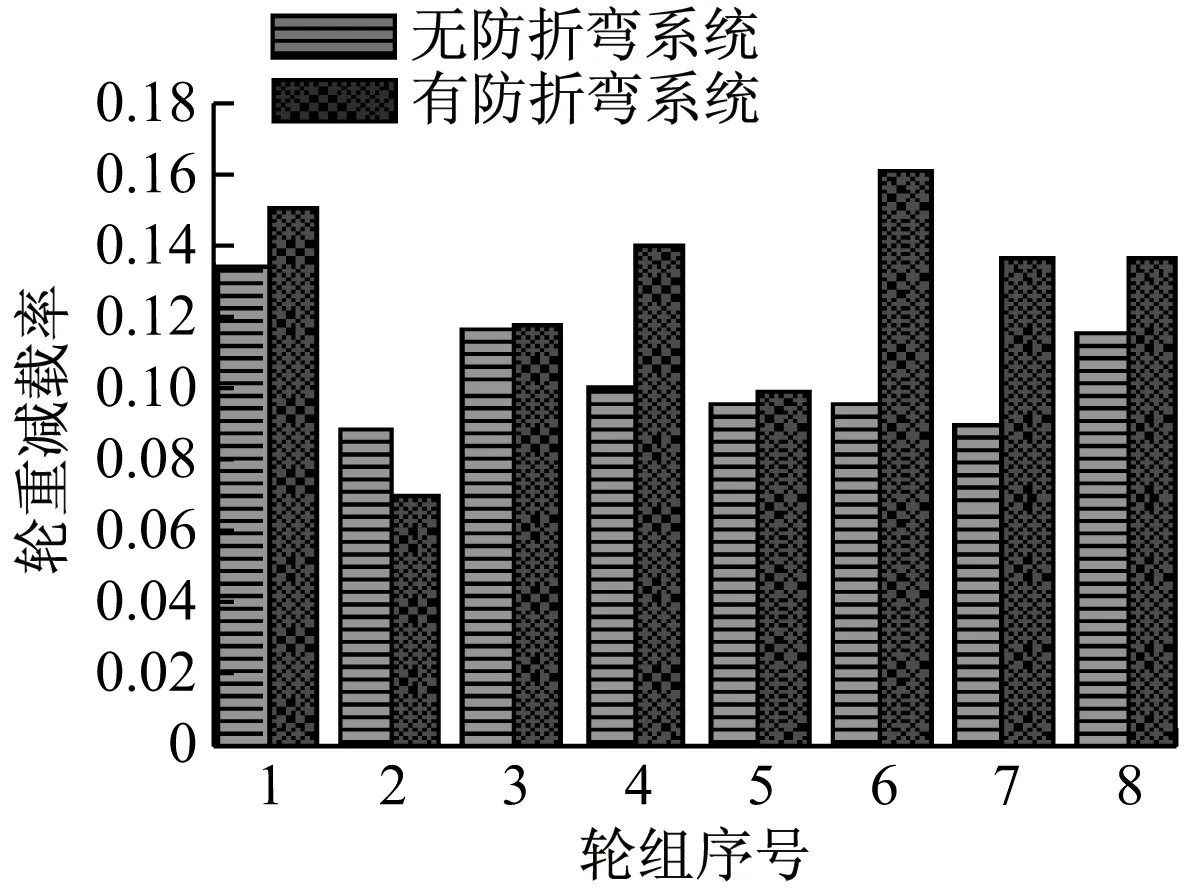

图8 c)表明,当有轨电车安装了防折弯系统后,编号为2、4、5、6、7和8的轮组的轮重减载率会不同程度地变大,而编号为1、3的轮组会较大幅度地下降。防折弯系统对有轨电车的轮重减载率影响较大,且对于绝大多数轮组,该系统均会增大其轮重减载率。

a) 脱轨系数

b) 轮轨横向力

c) 轮重减载率

d) 轮轴横向力

e) 轮对冲角

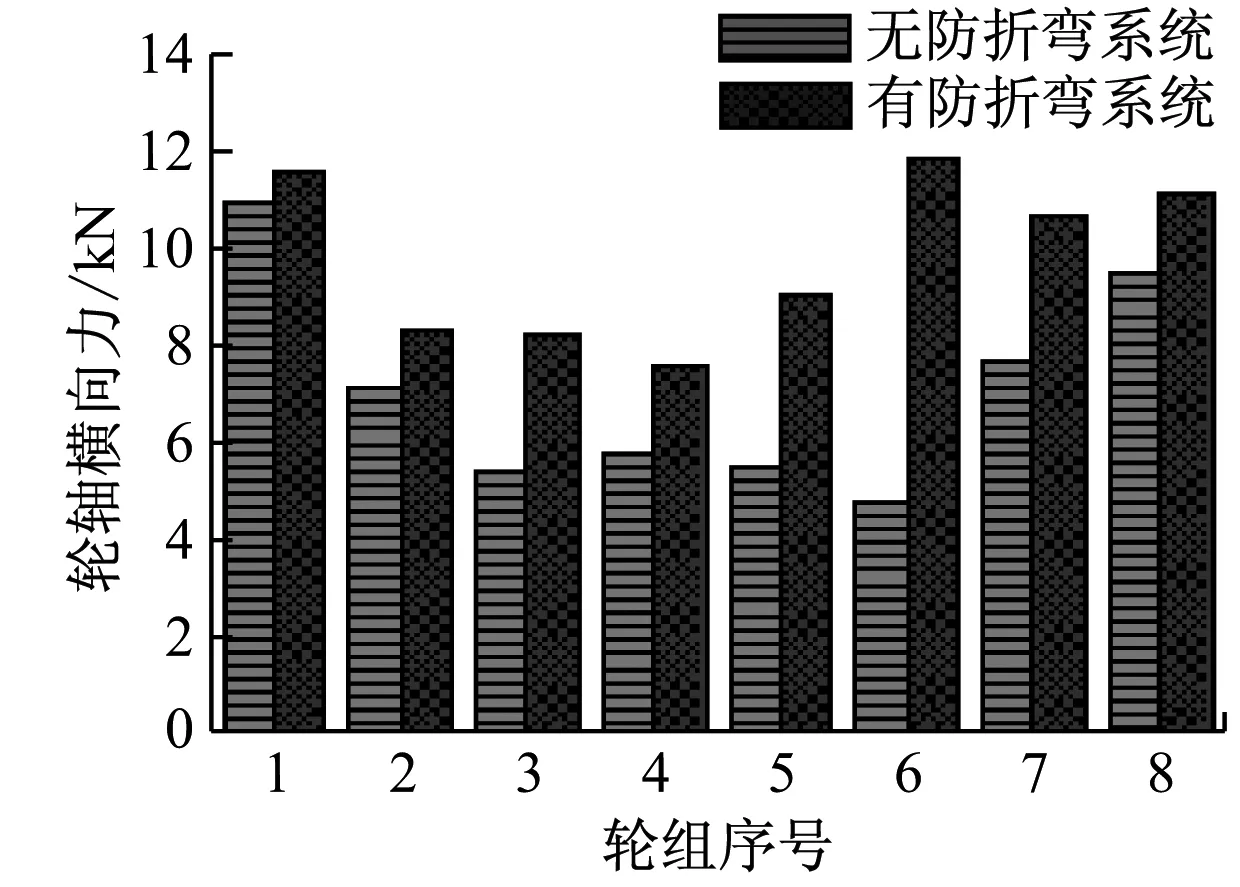

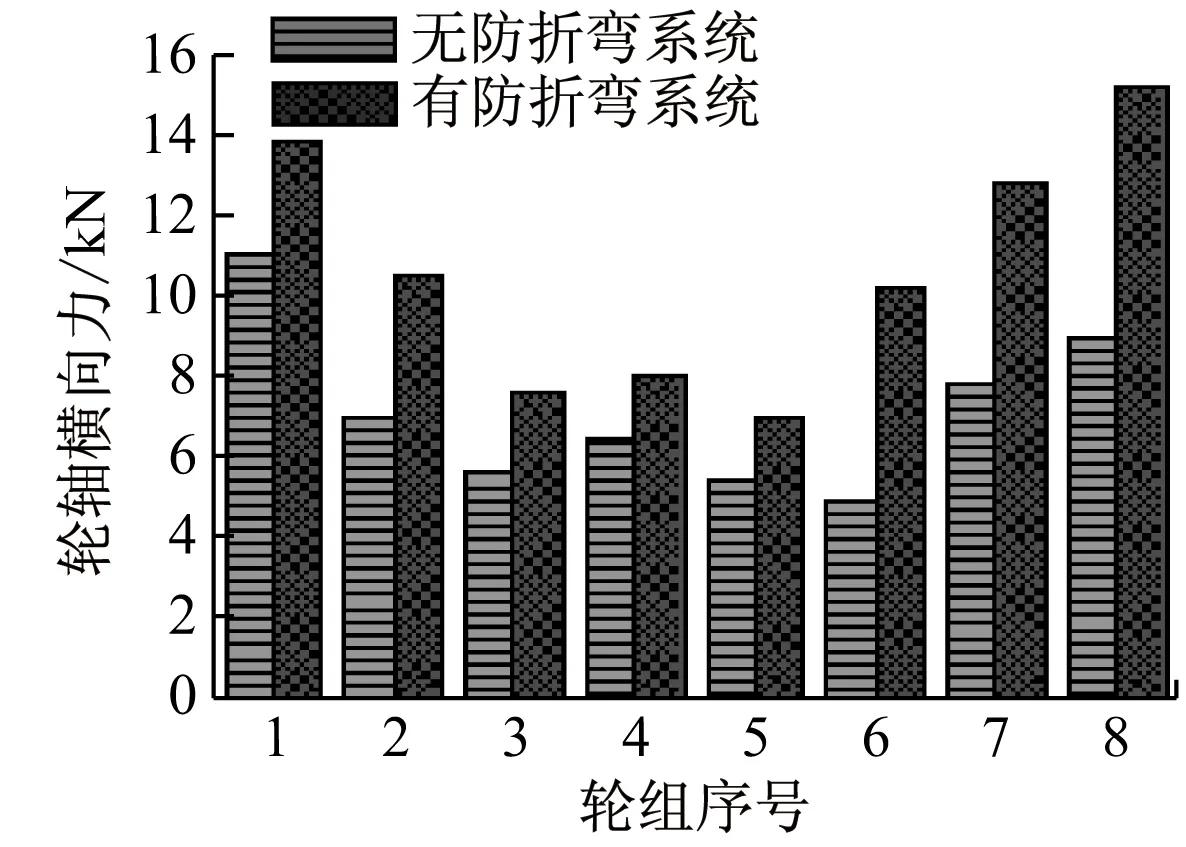

图8 d)表明,安装防折弯系统的列车模型的各轮组的轮轴横向力均明显大于无防折弯系统的列车模型。由此可见,防折弯系统不利于降低有轨电车的轮轴横向力。

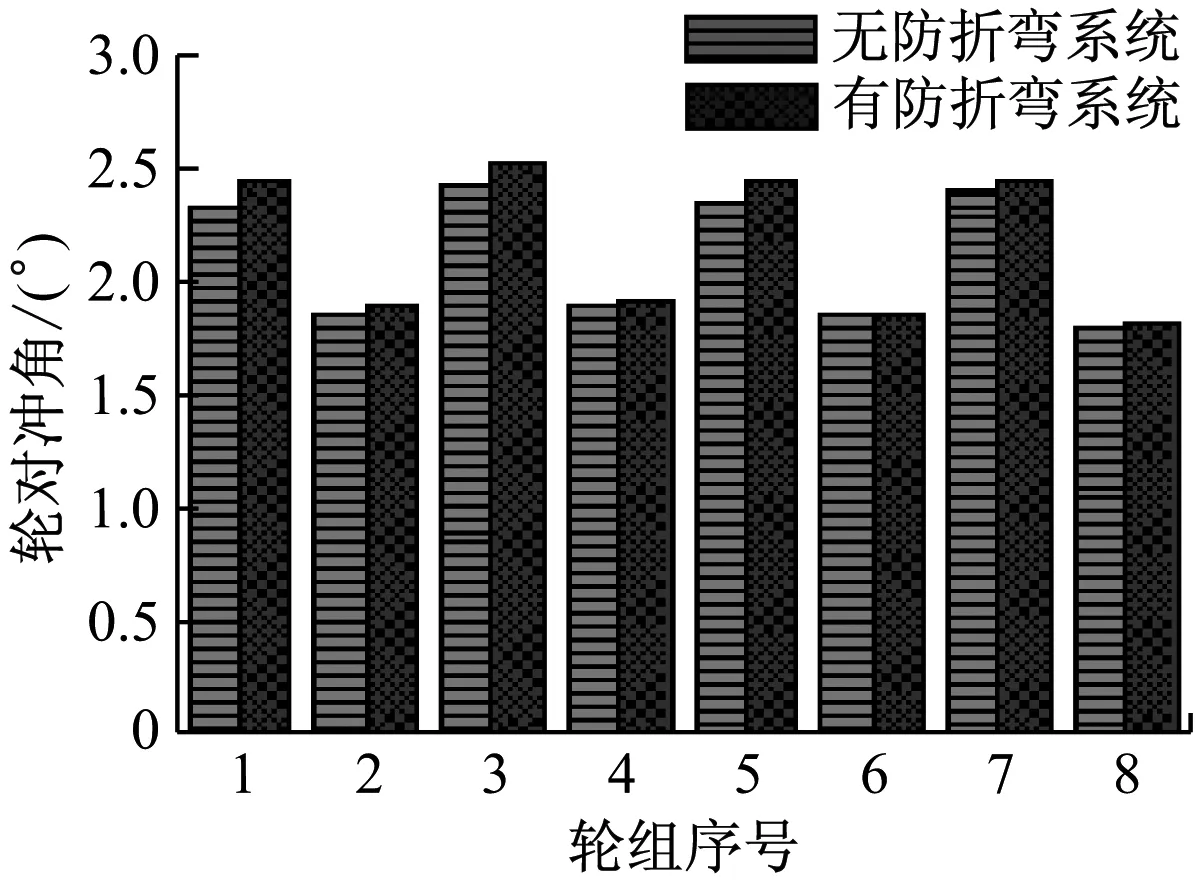

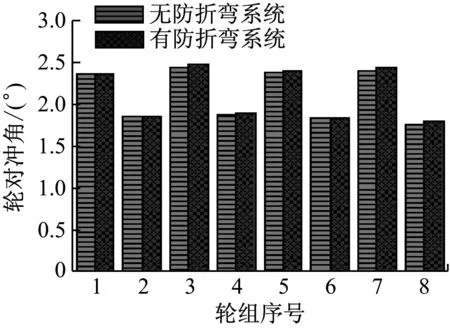

图8 e)表明,安装了防折弯系统的列车模型,相对于无防折弯系统列车模型,各轮组的轮对冲角均会发生小幅度的增加。

综上所述,当有轨电车通过S型曲线线路时,防折弯系统会在一定程度上降低有轨电车的曲线通过性能,尤其是轮轴横向力。

4.2 C型曲线线路仿真

对无防折弯系统和有防折弯系统的四模块低地板有轨电车进行分析后发现(见图9):无防折弯系统的四模块低地板有轨电车在进入C型曲线线路后,各车体相对于各自转向架之间的夹角变化趋势各不相同,最大夹角发生在Mc1上,其值可达4.15°。此时由于转角达到极限位置,使摇头止挡产生作用,对车体产生冲击,舒适性有所下降。而装有防折弯系统的四模块低地板有轨电车通过C型曲线线路时,与列车在S型线路上运行类似,其夹角曲线变化平顺,最大夹角为2.35°,不会触碰摇头止挡,有利于提高舒适性,且前后车体模块转角始终保持一致。

a) 无防折弯系统列车模型

b) 有防折弯系统列车模型

图10为C型曲线线路上车辆的曲线通过性能指标。图10 a)表明,Mc1、T和M的各轮组脱轨系数几乎没有变化,但当安装防折弯系统后,Mc2前后轮组的脱轨系数均会增大,且变化明显。

图10 b)表明,当有轨电车安装了防折弯系统后,编号为1、5、6、7和8的轮组的轮轨横向力会有一定的上升量,而编号为2、3和4的轮组会产生一定的下沉量。防折弯系统将影响各车的轮轨横向力的大小,且对于绝大多数轮组,该系统均会增大其轮轨横向力。

图10 c)表明,除编号为2的轮组外,当有轨电车安装了防折弯系统后,编号1、3、4、5、6、7和8的轮组的轮重减载率均会变大。防折弯系统对有轨电车的轮重减载率影响较大,且不利于有轨电车通过小曲线线路。

图10 d)表明,安装防折弯系统的列车模型的各轮组的轮轴横向力均明显大于无防折弯系统的列车模型。由此可知,相对于无防折弯系统的列车模型,防折弯系统不利于降低有轨电车的轮轴横向力。

图10 e)表明,安装防折弯系统的列车模型,相对于无防折弯系统列车模型,各轮组的轮对冲角均会发生小幅度的增加。

综上所述,当有轨电车通过C型曲线线路时,与S型曲线线路类似,防折弯系统会在一定程度上降低有轨电车的曲线通过性能,尤其大大增加了有轨电车的轮重减载率和轮轴横向力。

5 结语

由于防折弯系统的作用,当列车通过小半径曲线时,车体与转向架之间的夹角较小,触碰不到摇头止挡,可减轻由于触碰摇头止挡带来的冲击,有利于车辆的平稳运行。另外,为保证前后车体模块相对于各自转向架的夹角在通过线路时始终相等,可以此来确定车辆限界。

通过上述对车辆曲线通过性能分析可知,添加防折弯系统后,会增大曲线通过性能指标的极值,尤其是轮轴横向力。抗折弯系统作为一种约束,减小了车体与转向架之间的夹角,以及解决了车辆限界超限的问题。其实质在于增加了一组车辆与转向架之间横向作用力,经传递,增加了作用于轮轴上的轮轴横向力。因此采用防折弯系统将会牺牲有轨电车一部分的曲线通过性能。

a) 脱轨系数

b) 轮轨横向力

c) 轮重减载率

d) 轮轴横向力

e) 轮对冲角