北京地铁14号线车辆振动和噪声异常原因分析及改善措施

2018-07-24刘志远高纯友阴晓铭薛世海赵正华

刘志远 高纯友 阴晓铭 李 涛 薛世海 赵正华

(中车长春轨道客车股份有限公司国家轨道客车工程研究中心转向架研发部, 130062,长春//第一作者,高级工程师)

北京地铁14号线(以下简为“14号线”)东段于2013年5月开始上线运营,2016年5月乘客反馈车辆存在振动和噪声等异常现象。跟踪发现,该线大多数车辆均存在上述异常现象,且较严重的异常振动和噪声出现的线路区段基本相同。

针对14号线车辆振动和噪声异常的特点初步判断:①该现象非个别现象,属于系统问题;②在运营初期未出现,说明其可能与车轮和轨道磨耗状态有关;③出现较严重的振动和噪声异常的线路区段基本相同,说明其与线路状态有一定联系。为确认振动和噪声异常的产生原因,本文选择了不同运营里程的多组车辆,并对其进行了测试和分析。

1 车轮踏面状态测试分析

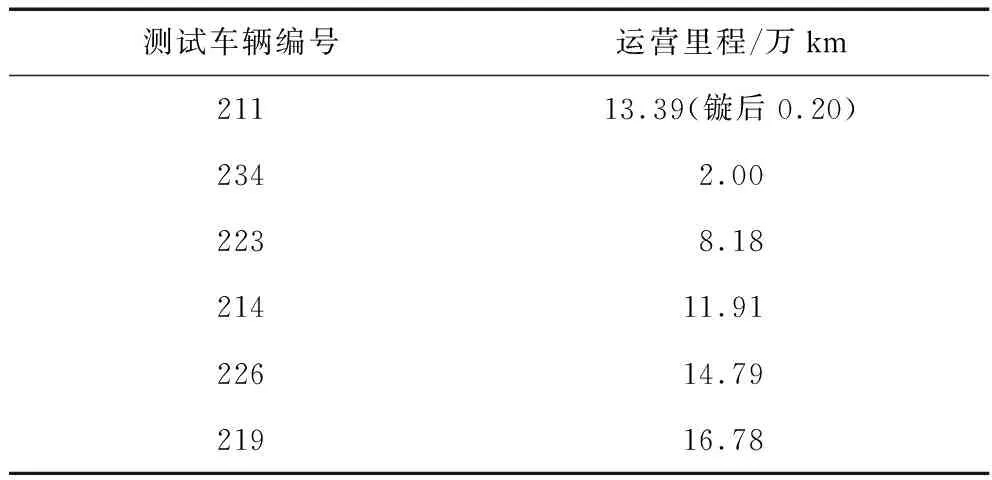

对14号线车辆轮对的车轮廓形、车轮周向非圆化(或称车轮多边形磨损)及踏面硬度进行了测试,测试车辆信息如表1所示。

表1 北京地铁14 号线测试车辆运营里程信息

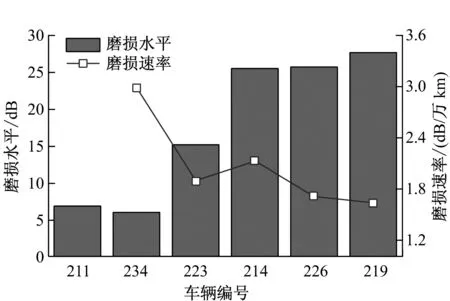

车轮周向非圆化测试结果显示,车轮踏面存在车轮周向表现几何偏心以及11~16边形磨损等现象;8万~12万km是车轮多边形发展高峰期,12 万km之后,车轮平均的11~16 边形粗糙度水平表现显著,其值为25~30 dB,如图1 所示。从图1可以看出,镟修后的211车辆的车轮仍然有16~17 边形现象,说明镟修不能较为理想地消除车轮多边形现象,该现象与镟床车轮定位方式有关,镟床采用的是驱动轮定位方式,不利于消除多边形和几何偏心。

车轮廓形和踏面硬度测试结果显示,运营里程大于8万km时,车轮磨耗表现为以踏面磨耗为主、轮缘磨损轻微;运营里程小于8 万 km时,踏面磨耗和轮缘磨损都较小(见图2)。当车辆运营里程小于8 万 km时,轮对的名义等效锥度随着运行里程的增大而增大,运行里程大于8 万km后,车辆轮对的平均名义等效锥度的变化范围为0.55~0.75。不同运营里程车辆车轮名义滚动圆硬度值在312~336 HB之间,且相对稳定。

因此,8万~12万km是车轮多边形发展高峰期,且当运营里程处于8万km左右时,车轮名义等效锥度非常大,易导致轮轨出现接触疲劳现象。

a) 车轮的平均粗糙度水平

b) 11~16边形车轮的平均粗糙度水平

a) 不同车辆的车轮磨耗量

b) 不同车辆轮对的平均名义等效锥度

2 钢轨状态测试分析

对14号线7 个区间的钢轨不平顺、焊接接头不平顺及钢轨踏面进行了测试(测试区间包含不同轨道结构形式)。结果显示,钢轨波磨发展与轨道曲线半径有关,波磨幅值随着曲线半径的增大而减小,如图3所示。由图3可知,半径不大于400 m的曲线段上,波磨现象较严重;曲线半径大于600 m的曲线段和直线段上,波磨现象较轻微。

注:R代表线路曲线半径

图3 重量级浮置板在不同曲线半径处低轨/左轨不平顺频谱图

对14号线4 个区间某车辆轮对R350 m圆曲线处的焊接接头不平顺情况进行了随机抽样测量,结果显示,曲线区段的大部分焊接接头1 m 范围内中心位置处存在上凸现象(平直度允许偏差标准为不大于0.3 mm),如图4所示。

图4 重量级浮置板在R 350 mm圆曲线处高轨/

采用钢轨廓形测量装置(Miniprof)和便携式硬度仪对钢轨廓形和轨头硬度进行了测试,测试结果表明,钢轨硬度基本稳定,其值范围为295~312 HB。

3 车辆振动噪声测试分析

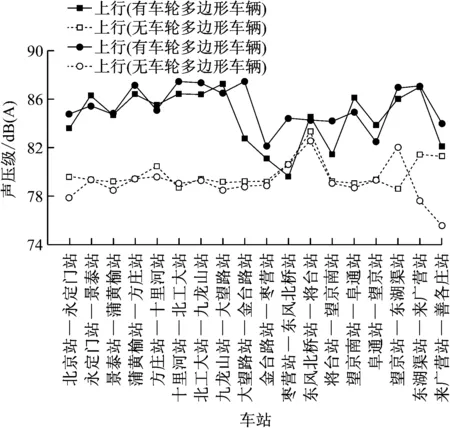

为验证车轮多边型和轨道波磨对车辆振动和噪声的影响,对镟轮前车辆226和新轮车辆238的振动和噪声整体水平进行测试分析。其中客室前端的噪声测试结果如图5所示。由图5可知,车轮镟修(消除车轮多边形)可降低异常噪声区间车辆内噪声7~9 dB(A)。转向架轴箱垂向振动测试结果如图6所示。由图6可知,车轮镟修(消除车轮多边形)可大幅降低轴箱垂向振动幅值。

图5 客室前端噪声测试数据对比图

4 典型区段车辆振动噪声特征分析

为进一步说明车轮多边形和轨道波磨对振动和噪声异常的影响,选取振动和噪声显著且存在明显波磨(主波长为160~200 mm)区段的数据进行振动特征分析。当列车分别以55 km/h和60 km/h的速度运行时,由波长为160 ~ 200 mm的波磨导致的车辆通过频率分别为:f55=76.4~95.5 Hz,f60=91.7~104.2 Hz。

图6 转向架轴箱垂向振动加速度测试数据对比图

编号为226的车辆(有多边形)和编号为238的车辆(无多边形)通过上述区段时,噪声时频特性如图7所示,上述车辆轴箱振动时频特性如图8所示。由图7~8可知:①在70~110 Hz频率区间存在明显的能量集中,该频率与上述分析的列车通过频率范围相同;②有多边形车辆比无多边形车辆的能量集中更为显著,说明车轮多边形是引起振动和噪声异常的主要原因;③对于无多边形车辆,50~110 Hz频段的能量集中明显降低,但仍然存在,说明轨道波磨是引起振动和噪声异常的另外一个原因。

由上述分析可知,车轮多边形是导致车辆振动和噪声异常的主要原因,钢轨波磨是导致车辆振动和噪声异常的另一重要原因;8万~12万km是车轮多边形发展的高峰期;钢轨波磨严重程度与轨道曲线半径有关,半径不大于400 m曲线段上的钢轨波磨现象严重。

5 结语

综上所述,消除或降低车轮多边形和钢轨波磨是改善车辆振动和噪声异常的有效措施。具体建议如下:

(1) 定期进行车轮镟修,轮对镟修控制在12万km以下(8万km左右较理想)。

a) 226车(镟修前)0~200 Hz时频特性

b) 238车(新车轮)0~200 Hz时频特性

a) 226车(镟修前、2车1轴左轮轴箱)0~200 Hz时频特性

b) 238车(新车轮、5车1轴左轮轴箱)0~200 Hz时频特性

(2) 采用踏面润滑及轨顶摩擦调节剂,以控制轮轨摩擦系数,降低车轮磨损和钢轨波磨。

(3) 改善车辆制动状态下闸瓦与车轮踏面贴合度,以发挥踏面修型的功能。

(4) 将车轮镟修工艺进行改进,建议采用轴箱支撑多次(取3次)对进刀方式进行镟修。

(5) 定期打磨钢轨,钢轨打磨主要实施在半径小于450 m的曲线段。

(6) 采用轨道吸振器(变参数)来改善钢轨波磨状态。

(7) 在钢轨波磨严重的区间,采用定期变化运营速度,从而降低钢轨波磨的继续发展。