铝型材挤压机液压油用油现状及建议

2018-07-24王雪梅刘扬

王雪梅 刘扬

1 中国石化润滑油有限公司茂名分公司

2 中国石化润滑油有限公司

针对铝型材企业关键生产设备挤压机的用油现状,介绍了真空滤油机的工作原理、流程,对比分析了不同铝型材生产企业挤压机用液压油的使用性能,指出了长期不换油、使用非标油的危害,给出了正确选择和使用油品的建议。

铝及铝合金加工材具有很多优良的性能,可加工成板、带、箔、管、棒等,铝型材是铝加工材中的主导产品,应用范围非常广,从家里的门窗、幕墙、装饰,到出门乘用的轿车、客车、地铁、高铁,以及日常使用的电子产品等,几乎随处可见。近年来,我国铝材加工行业资产规模不断扩大,中国铝材产能快速上涨。据《 2016年中国铝型材行业市场现状及发展前景预测》,2014 年,中国工业铝型材消费量约为 5.21×106t, 同比增长 9.68%。2008—2014 年,中国工业铝型材消费量复合增长率约为 16%,占铝型材总消费量约35%,但与欧美发达国家60%的占比仍有校大差距。《“十三五”国家战略性新兴产业发展规划》(以下简称《规划》)提出,“十三五”形成新一代信息技术、高端制造、生物、绿色低碳、数字创意等5个产值规模10万亿元级的新支柱,并在更广泛领域形成大批跨界融合的新增长点;《规划》还指出,加快发展壮大新一代信息技术、高端制造、新材料、生物、新能源汽车、新能源、节能环保、数字创意等战略性新兴产业。其中,节能环保、新能源、新能源汽车、高端装备制造业和新材料等领域对铝型材都有潜在需求。

我国铝型材行业通过引进新设备、新技术以及在消化、吸收基础上的自主创新,在熔铸技术、挤压技术和表面处理技术方面都有了很大提高。大规格、大断面、大功率正反向挤压生产线在各大企业中陆续建成投产,先进挤压技术被广泛采用。

目前国内拥有规模铝挤压材企业超过850家。虽然我国已成为铝挤压工业的世界大国,但总体看还存在一些不合理的状况:

◇大部分企业均以小规模方式经营,生产设计简单的低价铝型材产品,设备管理落后;

◇多数企业设备润滑管理普遍存在不系统、不规范的现象。润滑管理依靠老经验,长期不换油,使用中的旧油通过滤油机过滤后继续使用,油量不够则补加新油。

◇部分企业因引进设备时配套使用了国外公司的润滑油脂产品,存在进口设备使用进口润滑油,国产设备使用国产润滑油的情况。有的企业润滑环节管理混乱,跑冒滴漏现象较为严重,对润滑油的认知程度不够,采购润滑油侧重成本导向,造成大量非标油品的使用。

针对行业用油现状,本文从真空滤油机的工作原理、流程入手分析了液压油长期不换油的危害,并对多家铝型材企业使用的挤压机用液压油(包括新油和在用油)性能进行了分析,提出了相应的用油建议。

真空滤油机是否能够保证液压油的正常使用

铝型材加工的主要设备如熔炼炉、热剪机、挤压机、滑出台等,其液压系统都需使用液压油。这些设备经常工作在粉尘、蒸汽和高温等环境中,油液不可避免地被水分、气体、杂质等浸入,会受到不同程度的污染;另外,装配、检修、加油和密封件老化等因素均会对液压油造成污染[1]。目前,应用的伺服液压系统等对液压油的清洁度要求较高,通常达NAS 6级以上[2],为达到这一要求,除了做好现场油品防污染措施外,生产现场还应配备高效、快捷和性能可靠的滤油设备。过去一般采用压力滤油机和离心滤油机处理,但处理效率较低,而真空滤油机属于油液净化设备,可有效地进行脱水、脱气,净化机械杂质,并且真空滤油机效率高,工作可靠,目前被广泛使用[3]。

目前,很多铝型材企业为了节省成本,对于设备中使用的液压油长期不换油,而是经过真空滤油机过滤后,继续使用。那么,使用过的液压油经过真空滤油机过滤后,有什么变化?即可以滤去什么? 这就要求我们了解其工作原理和工作流程:

◇真空滤油机的工作原理。真空滤油机是根据水和油沸点不同的原理而设计的,油和水存在较大的挥发度差异,在高真空状态下,水的沸点大大下降,远低于油的沸点。同时其也结合了精密过滤等其他技术来设计。

◇真空滤油机的工作流程。真空泵将真空罐内的空气抽出形成真空,污染油液在大气压的作用下经过入口管道进入粗滤器,清除较大的颗粒,然后由输油泵输送到加热器加热后,再经过精过滤器,进一步滤除固定杂质,再进入真空室进行脱水处理。脱水净化后的油液聚集在真空室的底部,并由排油泵排出。真空室的水蒸气被真空抽出,经过冷凝器凝结成水,收集在贮水器中[4],从而完成真空滤油机迅速除去油液中杂质、水分和气体的全过程。

从真空滤油机的工作原理和工作流程可知,它能够滤去液压油在使用过程中生成的固体物、环境中进入的灰尘、设备磨损的金属颗粒等,并改善水分指标和外观。通过过滤,可以把固体磨粒等有害物质除去,但不能改善液压油的内在质量,也即液压油的性能下降是无法通过过滤而改变的。液压油在使用过程中,各种添加剂逐渐消耗,将不能完全满足液压系统的使用要求;如果油品中有较多的不能过滤掉的氧化产物,还会严重影响油品的抗泡沫性能和空气释放性能,抗泡沫性能变差,当在液压动力系统内工作时,泡沫是无法传递动力的,从而导致机械变得输出无力、功率下降甚至无法工作。

设备长期在半老化的液压油中工作,难以得到足够的润滑保护。因此,根据设备的使用情况,参照换油指标掌握合理的换油期,是企业润滑管理的重要工作。过早换油既浪费资源又不经济;过迟换油将会对设备造成很大损害,如导致金属锈蚀、过滤器堵塞、精密零件的表面磨损等。

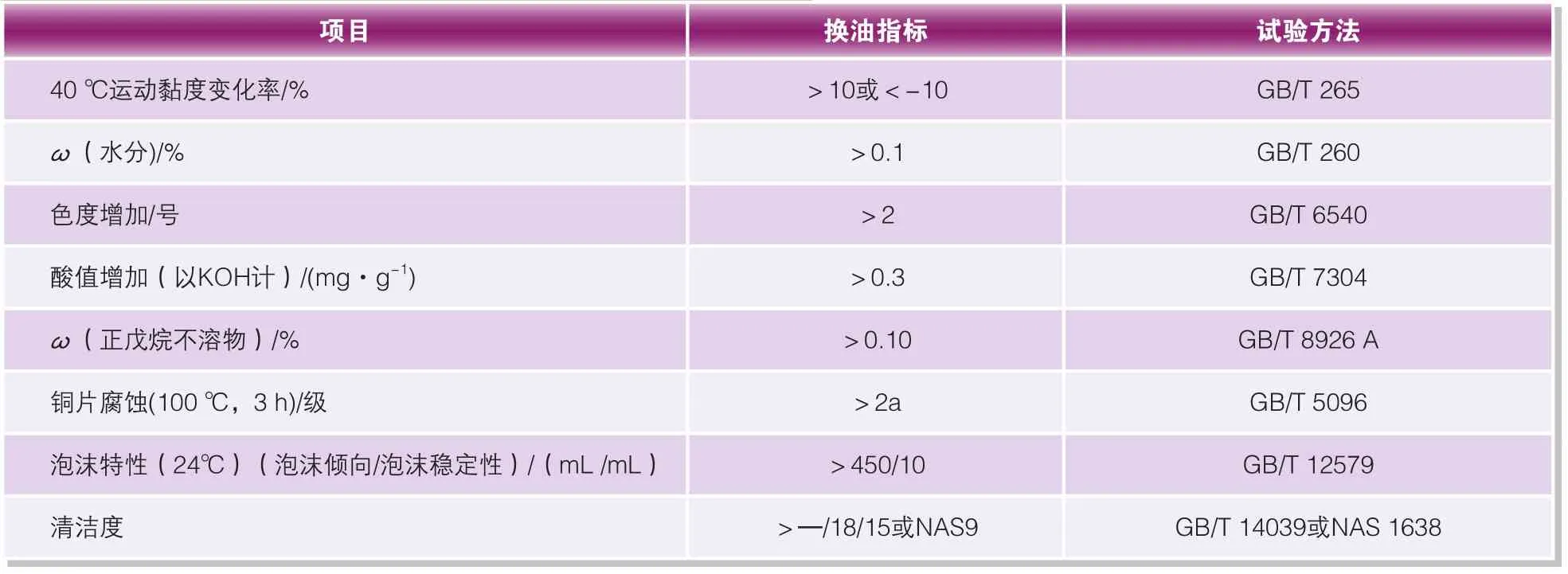

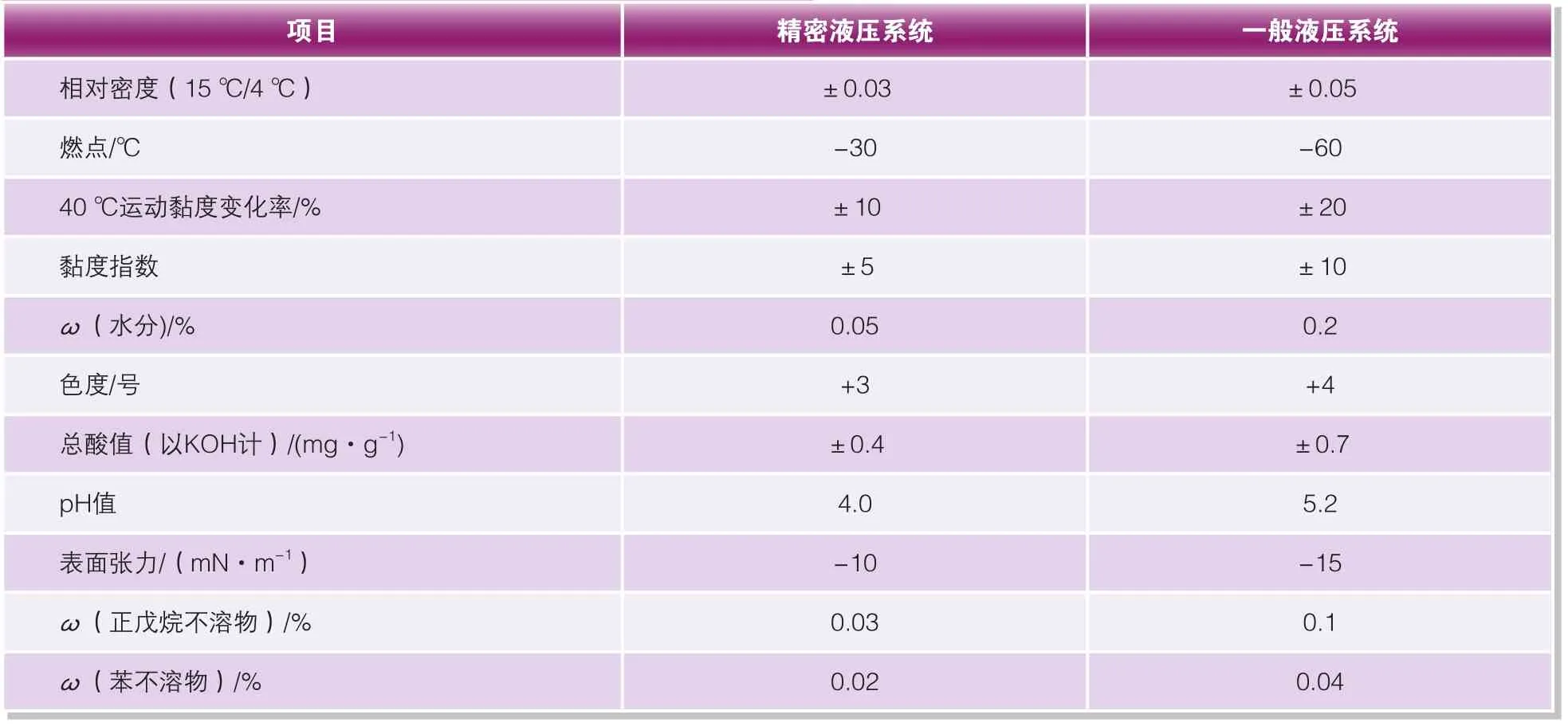

我国NB/SH/T 0599—2013《LHM液压油换油指标》的技术要求见表1,日本一些行业推荐的液压油使用界限[5]见表2。

不同铝型材企业使用的挤压机用液压油性能分析

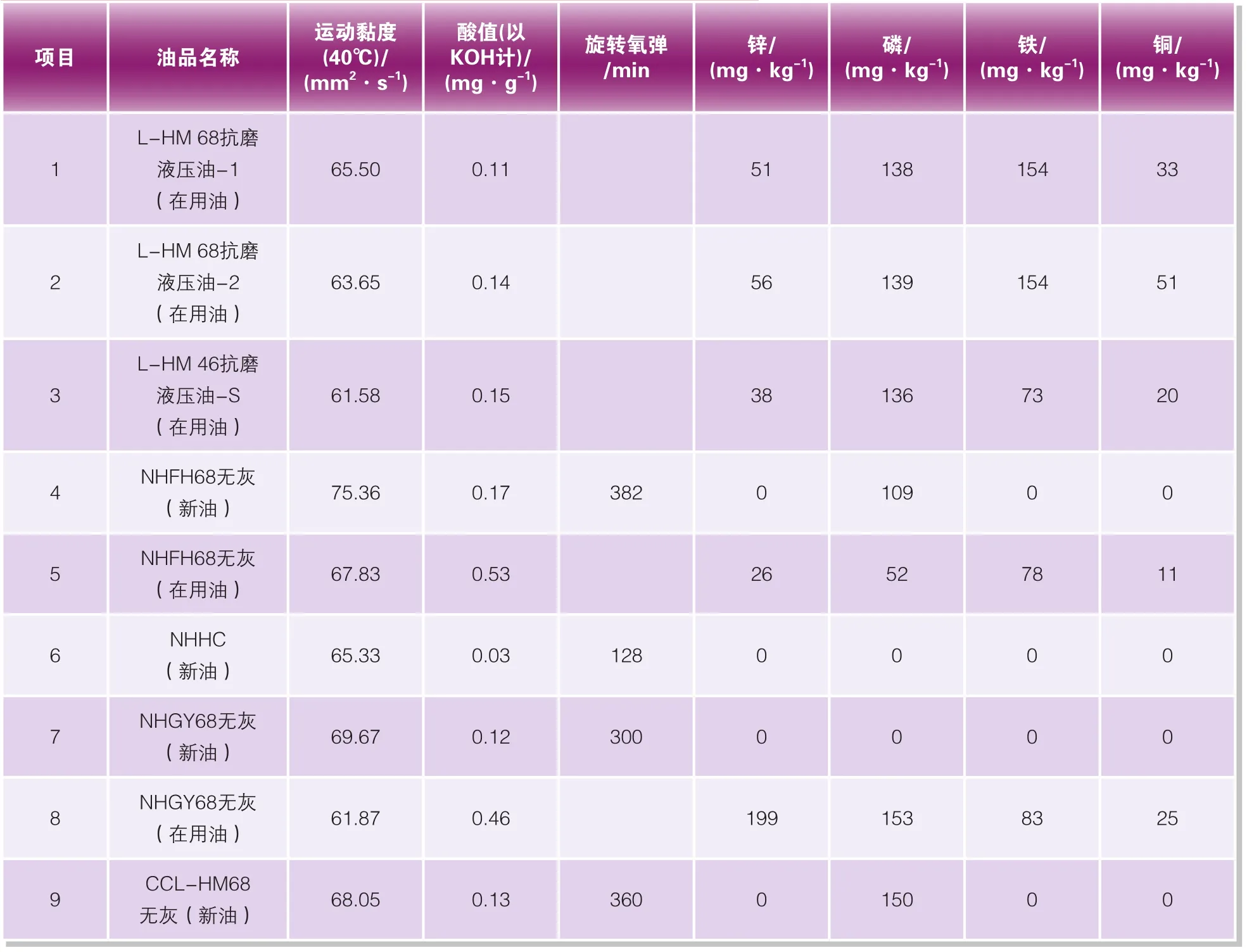

收集了部分铝型材生产企业使用的挤压机用液压油(新油和在用油),对油样使用性能进行了对比分析,主要分析项目包括运动黏度、酸值、元素、旋转氧弹等,结果见表3。

从表3可以看出:

◇某些品牌产品新油的运动黏度不符合GB 11118.1—2011《液压油(L-HL、L-HM、L-HV、L-HS、L-HG)》[6]中该黏度牌号的要求(61.2 mm2/s ~74.8mm2/s),如序号4;

◇某些品牌产品新油中检测不到相应的抗磨添加剂成分,但旋转氧弹数值较好,应是抗氧防锈型产品而非抗磨型产品,如序号4、7,从其使用过程中的油样(序号5、8)分析看,在混用了抗磨型产品的情况下,在用油中还有明显的铜、铁磨损元素;综合分析,序号9,属于无灰抗磨型产品,其氧化安定性很好(是序号6的近3倍),即使用寿命相比其它会更长。

表1 L-HM液压油换油指标的技术要求和试验方法

表2 日本推荐的液压油使用界限(相对于新油的变化量)

◇对比表3中序号1、2与5可知,使用含锌的抗磨液压油,在用油中磨损金属元素F e、C u含量明显偏高,均已达到换油指标的要求。因此,在设备的液压系统中有含铜部件时,建议选用不含锌的抗磨液压油,即选用抗磨液压油(高压无灰)润滑更佳。无灰抗磨液压油相对于含锌抗磨液压油来说,在水解安定性、破乳化性、油品的过滤性以及氧化安定性等方面,都明显占优势。

从上面的调查分析结果可知,选择合适的油品是设备运转良好的保障。选油用油不当,会造成设备的磨损、腐蚀,不仅容易造成设备的泄漏、压力不稳、工作无力等故障,还会大大缩短设备的使用寿命。

长城L-HM 68抗磨液压油(高压无灰)在某铝型材企业的应用

某铝型材企业连续多次被中国有色金属工业协会评为 “中国铝型材企业十强”,拥有多个生产基地,拥有包括大吨位挤压机在内的80多条铝型材生产线。2014年10月开始,在其6500T(太原重型机器公司制造,挤压力60MN;挤压筒直径400 mm)挤压机上应用。使用至今,跟踪检测结果表明,在用油无磨损元素,设备润滑良好,未出现过因油品质量而发生的设备故障问题。

表3 部分铝型材生产企业使用的挤压机用液压油使用性能分析

结论

☆铝型材挤压机的液压系统压力通常高达20 MPa以上,这就要求所使用的液压油具有良好的润滑性能和抗磨性能,因此,应选用抗磨型的液压油。

☆在含铜部件的设备中,建议选用不含锌的抗磨液压油,即符合GB 11118.1的抗磨液压油(高压无灰)。

☆不同品牌、不同品种、不同级别的抗磨液压油通常不能随便混用,这是因为不同的液压油配方组合可能有差异,混合后可能发生添加剂之间的化学反应,产生沉淀,影响油品性能,导致系统不能正常运行。

☆建议铝型材生产企业根据实际工况,定期跟踪在用油品相关技术指标的变化,确定合理的换油周期。