一种新型自动化集装箱码头工艺布局仿真

2018-07-23周鹏飞,邢小伟

周 鹏 飞, 邢 小 伟

(大连理工大学 建设工程学部, 辽宁 大连 116024 )

0 引 言

近30年来随着贸易全球化和集装箱海运需求的发展,集装箱船舶大型化趋势明显,如已投入运营的“商船三井成就(MOL Triumph)”号集装箱船长400 m、宽58.8 m,装载能力20 170 TEU.船舶的大型化发展对码头装卸效率提出了更高的要求.为了提高码头装卸效率,高延辉等[1]提出了一种新型的自动化集装箱码头概念系统,该系统采用轨道式双轨轮小车水平运输及高低架行车装卸箱工艺,堆场垂直岸线、回字形水平运输轨道位于堆场端部.该系统堆场机械设备轻,速度快,作业效率高,轨道水平运输车辆全电力驱动,节能环保且速度快,外集卡不进入堆场,安全易操作.但该新型工艺系统作业效率等优势发挥受设备配置和堆场布局等因素的影响,对其研究有助于新工艺系统后续的设计应用和性能改进.

在新型集装箱码头布局研究方面,刘广红等[2]对10种典型自动化集装箱码头的总体布局模式特点进行了定性分析.李艳丽等[3]对比分析了双小车岸桥在堆场垂直岸线和平行岸线布局下的作业效率,研究表明堆场垂直岸线布局完成吞吐量大、船舶装卸更快.王施恩等[4]分析了洋山四期自动化集装箱码头堆场自动化轨道吊单、双侧悬臂和无悬臂混合作业布置形式.由于回字形布置自动化集装箱码头是一种新型的工艺系统,上述研究并未涉及.在集装箱码头系统仿真分析方面,Petering[5]利用离散事件仿真模型分析了堆场2~15行集装箱平行岸线布局时的岸桥利用率,研究表明堆场容量及装卸设备固定时岸桥利用率和堆场宽度呈倒三角形变化规律.文献[6]进一步分析了岸桥平均利用率随集装箱码头堆场容量、内集卡数、场桥数等配置的变化.Gupta等[7]利用排队网络建模分析了平行自动化堆场布局集装箱码头的作业性能,发现内部运输宽度相同时,平行堆场布局较垂直堆栈布局的集装箱码头装卸时间减少4%~12%.Dulebenets等[8]仿真分析了海侧浮式岸桥布局的码头作业性能影响,研究结果表明增设漂浮式岸桥可显著提高集装箱码头岸桥装卸效率,减少船舶平均装卸时间.Gharehgozli等[9]仿真分析了堆场区两个自动化龙门吊公共作业区域的位置、区域大小和数量对系统作业指标的影响.周鹏飞等[10]仿真分析了AGV、ALV码头系统在堆场垂直岸线和平行岸线布置下的作业性能,并与立体轨道式码头系统进行了对比,结果表明后者较AGV、ALV码头系统优势明显.上述研究利用仿真技术分析集装箱码头堆场布置等问题,回字形自动化集装箱码头工艺系统目前还处于概念阶段,借助仿真技术可对其进行定量分析,针对新工艺系统建立仿真模型并进行有针对性的分析是其研究难点.本文应用Plant Simulation构建回字形自动化集装箱码头工艺布局多工况的仿真模型,并仿真分析新工艺系统中岸桥配置、堆场布局、行车配置等影响规律,建议设计参数.

1 回字形自动化集装箱码头仿真方案设计

回字形自动化集装箱码头概念系统主要由码头前沿与多路回字形装卸部分、高架行车堆取集装箱的堆场部分、堆场后方低架行车与多路回字形装卸部分、外集卡进出港闸口部分等组成[1].回字形轨道上的双轨轮小车负责水平运输,轨道转弯处设置分拨装置负责双轨轮小车的纵横轨道衔接.考虑工艺系统特点,选取仿真研究的基本布局示意如图1所示,设计典型工况如下:

(1)码头前沿与多路回字形装卸部分

考虑3个泊位,长度均为360 m.船舶到港服从二阶爱尔兰分布,船舶容量为1 000×int(U(1,8.2)) TEU,船舶装卸箱量为舱容量20%~40%的均匀分布.单小车岸桥轨距为24 m,岸桥平均速度为1 m/s,码头岸线距离堆场前方62 m.多路回字形线路和岸桥一致,作业线路服务单个岸桥,避免双轨轮小车的相互干扰,双轨轮小车平均配置5辆,速度为7 m/s.回字形轨道转弯处分拨装置分拨小车时间符合均匀分布U(3 s,6 s).岸桥和高架梁下方作业区设置装卸对位装置,以实现双轨轮小车的快速对位装卸.考虑岸桥配置对系统指标的影响,仿真方案岸桥配置为9~12台.

(2)高架行车堆取集装箱的堆场部分

堆场垂直岸线布置,堆场区设置高架行车,高架行车作业区从前方回路到后方回路,高架行车速度为3 m/s.进出口箱为标准箱,堆存期为1~5 d,出口集装箱分为5个优先级.堆场后方线路双轨轮小车数量和双轨轮小车分拨时间同前方回路.考虑堆场布局的影响,设计堆场纵深分别为210 m和273 m,根据高架系统作业特点,堆场区宽度设计为1~3标准箱位长度,堆高5层.

(3)堆场后方低架行车与多路回字形装卸部分

堆场后方回路有3条线路,线路纵深为40 m,低架作业区纵深为40 m,低架行车速度为3 m/s,每个泊位后方作业区配置3~6台低架行车,3~6条外集卡行驶线路.堆场后方回路和外集卡行驶线路上设置对位装置实现低架行车作业.

图1 回字形自动化集装箱码头

(4)外集卡进出港闸口部分

外集卡随机到港,且满足堆存期要求,自动闸口检验时间设为10 s.重卡进港作业区域根据集装箱船舶所停靠泊位,同一艘船舶的出口箱均匀存储到船舶停靠泊位对应的堆场区.

仿真研究对比工况方案总结如表1所示.

表1 仿真布局

2 Plant Simulation仿真模型

2.1 仿真主要对象建模单元与模型流程

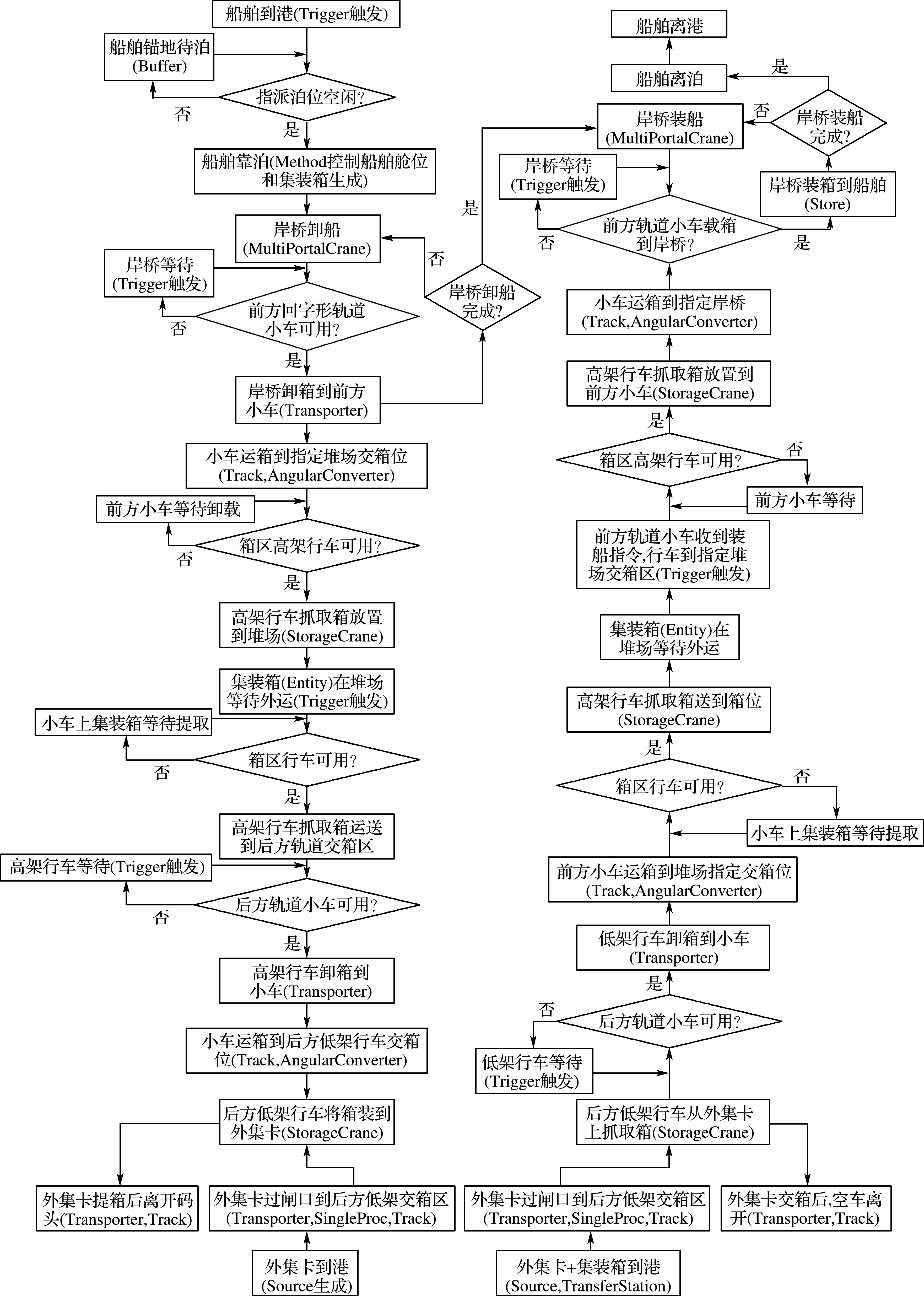

回字形自动化集装箱码头是一个复杂的离散事件物流系统,Plant Simulation是面向对象的图形化仿真建模工具软件.回字形自动化集装箱码头主要建模单元包括集装箱船舶、岸桥、堆场、轨道等.具体建模单元构建如下:用对象Store模拟船舶栈位,可根据不同船型设置模拟;用对象StorageCrane模拟高低架行车及堆场区,可设置其长、宽、高及速度参数等;对象MultiPortalCrane模拟岸桥,可设置岸桥速度、外伸距、跨度、数量等;回字形轨道线路用对象Track模拟,在Track上设置传感器(Sensors)来模拟双轨轮小车(Transporter对象模拟)与岸桥和高低架行车的对位装置;对象AngularConverter模拟纵横轨道分拨装置,通过设置其时间参数模拟双轨轮小车转弯时间;利用两个Source对象分别生成外集卡(Transporter模拟)和出口集装箱(Entity模拟),通过TransferStation对象把出口集装箱加载到外集卡上生成重卡.仿真模拟单元和模型主要流程如图2、3所示.

图2 主要对象建模单元

2.2 主要仿真事件

(1)船舶到港和离港

船舶到港(靠泊)由时间触发器Trigger对象按照一定时间间隔循环调用方法Method对象实现,Method对象根据船舶到港时间表Table对象中的船舶到港时间、船舶容量、船舶装卸箱量在分配泊位生成船舶,船舶到港时间表Table对象中的船舶到港时间、船舶容量、船舶装卸箱量按照假设分布生成.船舶离港(离泊)由时间触发器Trigger对象按照一定时间间隔循环判断船舶装箱量是否完成来确定.

(2)卸船和装船开始

船舶靠泊时更新泊位状态和作业任务,通过全局变量值模拟泊位状态和泊位装卸船任务的更新,时间触发器Trigger对象按照一定时间间隔循环,根据全局变量值触发卸船开始和装船开始事件.

(3)重卡和轻卡到港

重卡由两个Source对象根据出口集装箱到港时间表(依据到港分布模拟产生)分别生成外集卡和出口集装箱,通过TransferStation对象加载生成,利用SingleProc模拟外卡通闸;轻卡由Trigger对象根据集装箱堆存时间随机调用Method对象生成轻卡,进入闸口.

图3 仿真模型流程图

2.3 资源分配仿真

(1)泊位分配

泊位分配由Trigger对象调用Method对象根据船舶到港时间前的预估制定的最早空闲泊位分配(FCFS规则).

(2)岸桥分配

岸桥分配采用固定泊位指派方式,岸桥与其作业线路对应.回字形自动化集装箱码头布局涉及岸桥配置:9个岸桥时平均分配岸桥到泊位;10个岸桥时1号泊位(图1中从左至右为1~3号泊位)分配4个岸桥,2、3号泊位分别分配3个岸桥;11个岸桥时1、2号泊位分别分配4个岸桥,3号泊位分配3个岸桥;12个岸桥时平均分配岸桥到泊位.

(3)双轨轮小车分配

双轨轮小车无作业任务时停在回字形轨道左侧,任务分配按照停车次序从前往后.出口集装箱进港过程中,后方回字形左侧轨道上的前方双轨轮小车对后方小车的干扰问题通过Trigger对象判断识别,并通过调配前方小车的位置来解决冲突.

(4)堆场分配

同一艘船舶的进出口集装箱均匀分配到船舶停靠泊位对应的堆场区,仿真中通过均匀分布生成集装箱堆场区编号来模拟.

(5)高低架行车分配

堆场区内分配一个高架行车,负责前方回路和后方回路的双轨轮小车装卸作业,每个泊位分配低架行车数量一致,高低架行车与双轨轮小车对位用Sensors对象实现,高低架行车先服务对位车辆.低架行车区为减少后方同通道作业任务间的干扰,每个低架行车对应一个线路.

3 仿真分析

3.1 仿真模型验证

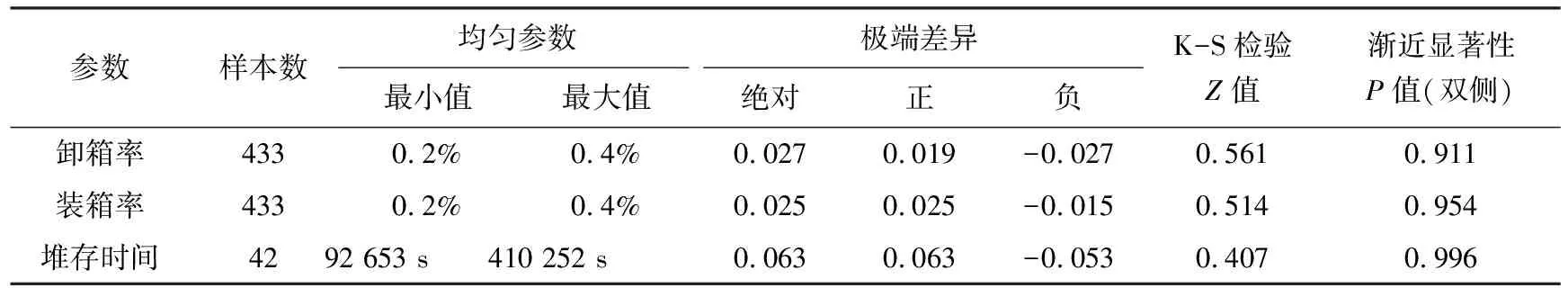

模型验证主要包括仿真模型逻辑和参数的检验、模型运行性能检验.检验分析表明所建模型可满足仿真逻辑、参数以及仿真分析要求,下面以S3为例给出验证过程,仿真时间为1 a.首先观测船舶到港时间间隔、堆场纵深、堆场宽度及低架行车数的仿真系统动画运行过程,均未发现异常.其次仿真输出变量(包括吞吐量、岸桥利用率、岸桥装卸效率等)符合其统计规律.最后检验模型参数:(1)船型舱容量1 000×int(U(1,8.2)) TEU的分布检验,如表2所示;(2)装卸箱量以舱容量为基数的均匀分布检验;(3)进出口集装箱堆存期的分布检验.参数(2)、(3)的样本K-S检验如表3所示,渐近显著性P值(双侧)均大于0.05,表明船舶装箱率、卸箱率和在港堆存时间与参数条件均无显著性差异.

表2 船型舱容量频率统计

3.2 仿真实验分析

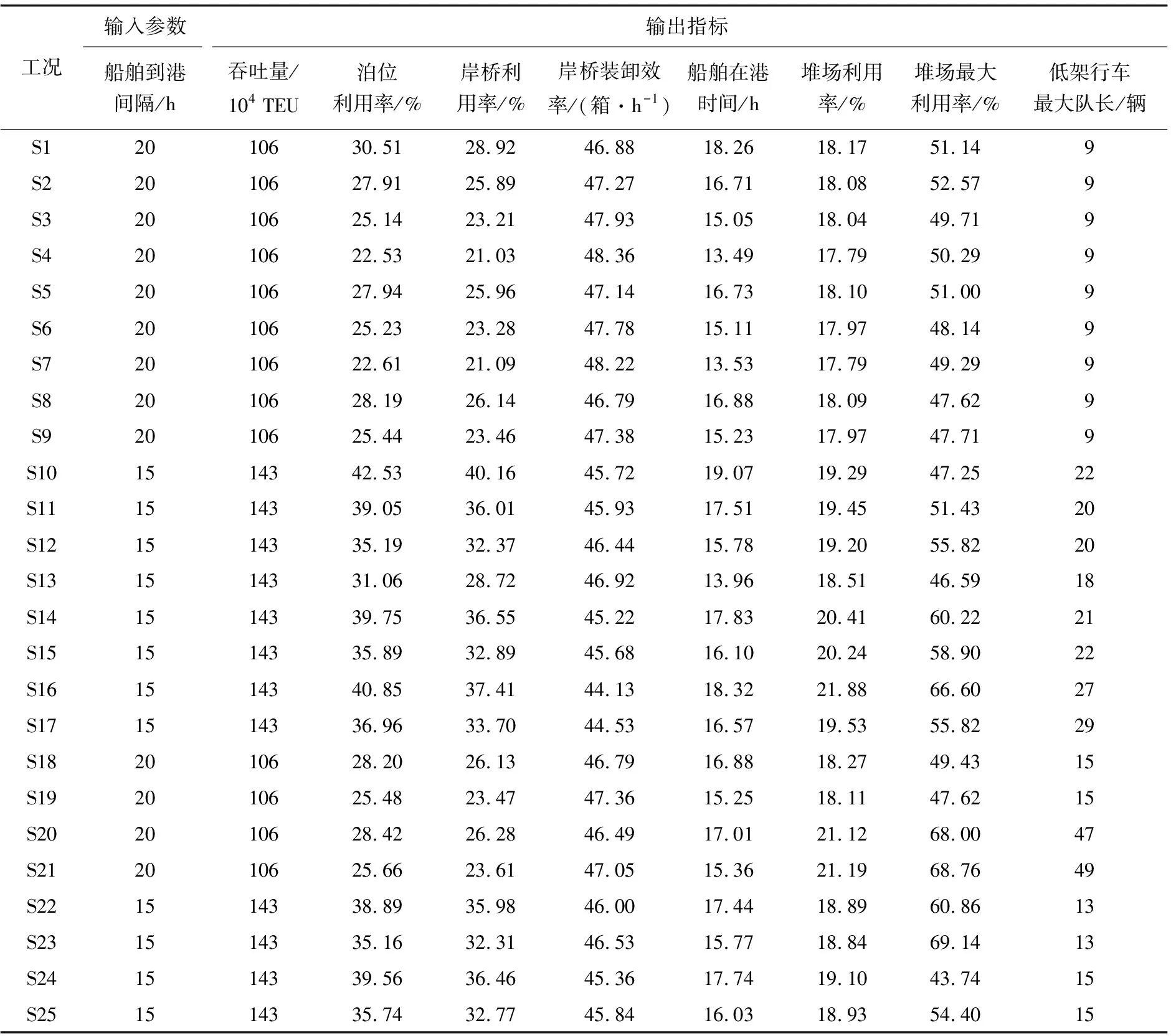

不同布局工况下系统仿真性能指标对比如表4所示.为便于分析岸桥配置、堆场纵深、堆场宽度、低架行车配置对系统性能的影响规律,分别用Q表示岸桥数,B表示箱区宽度,D表示堆场纵深,Y表示单泊位低架行车数,r表示岸边资源利用率,t表示船舶在港时间,ρ表示装卸效率,l表示排队长度.

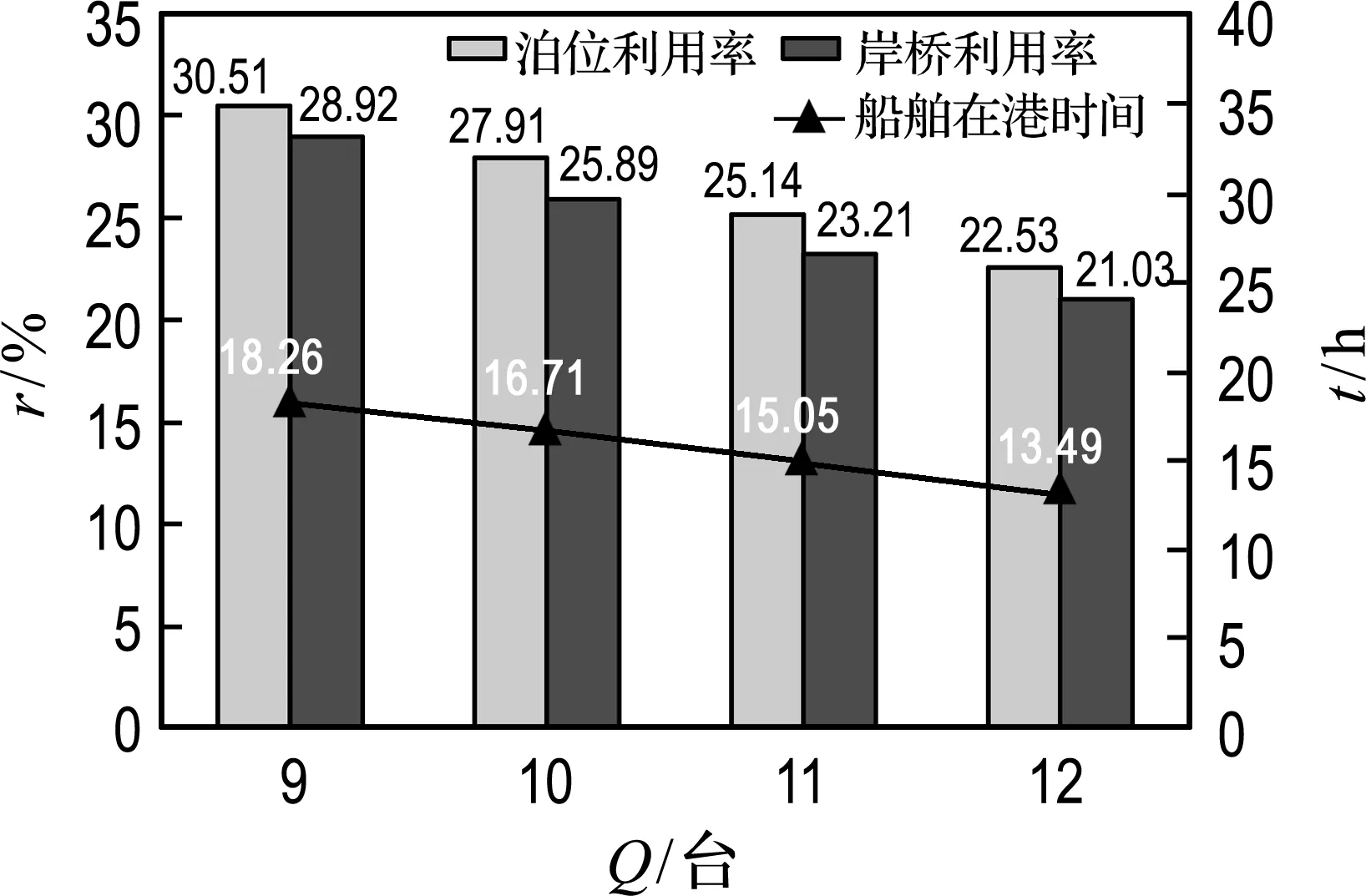

由船舶在港时间和岸边资源利用率分析可知:(1)回字形布置自动化集装箱码头工艺的岸桥配置对船舶在港时间、泊位利用率和岸桥利用率的影响趋势显著,在船舶装卸允许范围内增配岸桥可降低泊位利用率和船舶在港时间约8%,提高了泊位通过能力,同时岸桥利用率下降约9%;

表3 输入参数的K-S检验

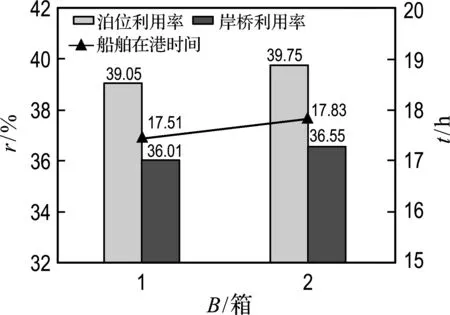

(2)箱区宽度增加到2个箱位时上述指标没有显著变化,但箱区宽度增加有利于节省高架梁空间,图4给出了部分岸桥配置和箱区宽度对比工况的影响趋势.

表4 仿真实验参数指标

(a) 岸桥配置影响趋势

(b) 箱区宽度影响趋势

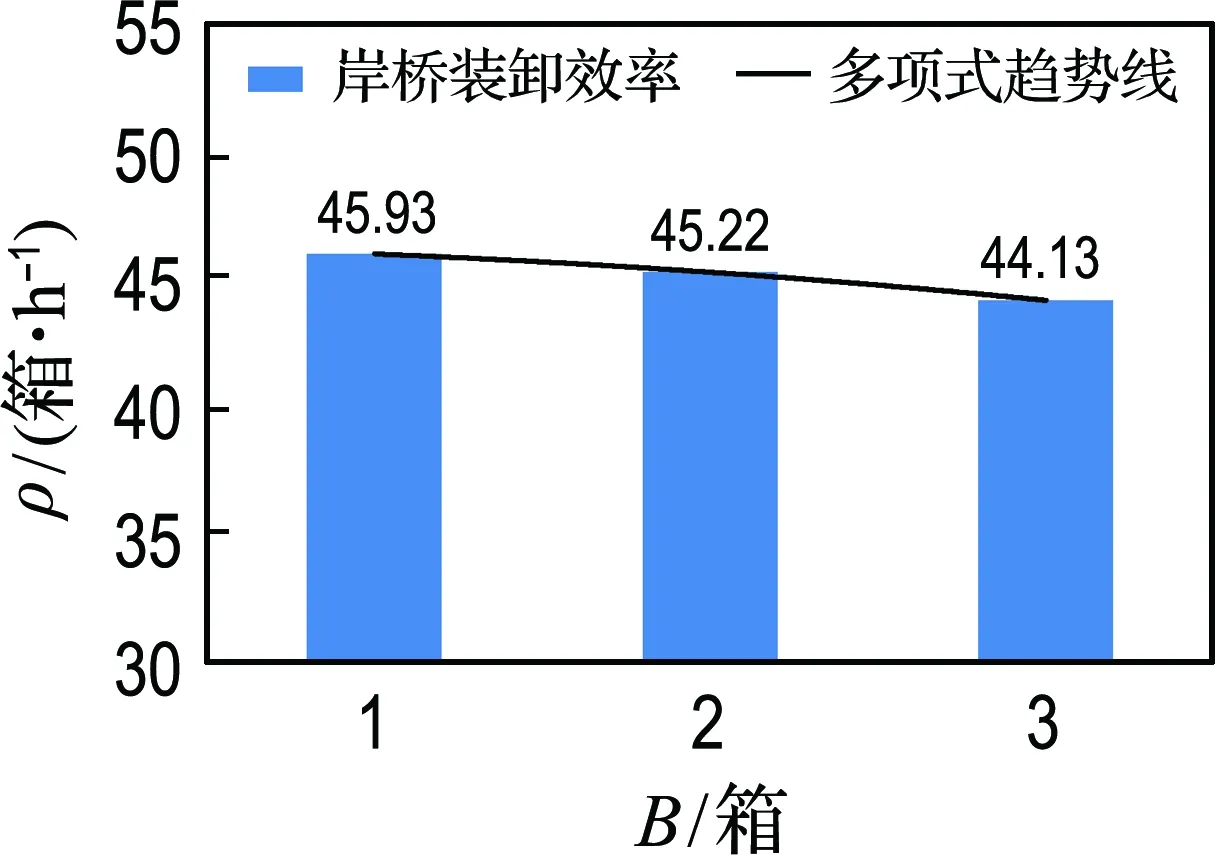

由岸桥装卸效率和外集卡等待分析可知:(1)箱区宽度和堆场纵深增加,岸桥装卸效率都有降低的趋势(约5%),且箱区宽度和堆场纵深越大降低趋势越明显,如D=273 m时,B=3个箱位工况的岸桥装卸效率较B=1个箱位工况降低3.9%;B=3时,堆场纵深增加30%,使岸桥装卸效率下降5.6%.(2)码头后方低架行车数对岸桥装卸效率影响不显著,但对外集卡等待队长影响较大,呈加速上升趋势,如低架行车由5台减少到3台时外集卡最大队长从9辆增加到49辆.低架行车数增加有利于堆场通过能力的提高,增配1台低架行车可提高堆场通过能力约6%.图5给出了部分箱区宽度和低架行车数对岸桥装卸效率和外集卡最大等待队长影响趋势.

(a) 箱区宽度的岸桥装卸效率影响趋势

(b) 行车配置的岸桥装卸效率影响趋势

(c) 行车配置的最大等待队长影响趋势

图5 岸桥装卸效率和行车队长随堆场资源配置的变化趋势

Fig.5 The trend of quay-crane handling efficiency and crane queue layout with yard resource allocation

4 结 论

(1)提出的Plant Simulation仿真建模方法可用于该新型集装箱码头工艺系统分析,构建不同工况的仿真模型符合仿真验证条件.

(2)在船舶装卸允许工况中增配岸桥可降低泊位利用率和船舶在港时间约8%.

(3)对比工况中箱区宽度增加到3个箱位时岸桥装卸效率降低约5%,箱区宽度建议取1~2个箱位,取2个箱位可节约高架梁空间且对岸桥效率影响不显著.

(4)对比工况中低架行车配置小于5台时外集卡排队明显增多,堆场纵深较大时低架行车配置不宜大于5台,可取5~6台.

上述成果可为回字形布置的双轨轮小车自动化集装箱码头后续研究和设计开发提供参考.本研究仿真模型采用FCFS的泊位分配策略和固定岸桥指派策略,未来可进一步分析泊位、岸桥等码头资源优化分配策略下的系统性能.