渗铜量对铁基粉末冶金气门座圈材料微动磨损性能的影响

2018-07-23屈盛官杨章选赖福强和锐亮付志强李小强

屈盛官,杨章选,赖福强,和锐亮,付志强,李小强

(1 华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640;2 中国地质大学(北京) 工程技术学院,北京 100083)

发动机气门-气门座圈摩擦副运行工况恶劣,高机械负荷冲击以及高温燃气冲刷腐蚀使其易产生磨损,其磨损形式主要有冲击磨损、腐蚀磨损和微动磨损[1-4]。气门-气门座圈摩擦副的磨损直接影响发动机的输出功率、工作效率和服役寿命等[5]。高压燃气作用使得气门落座后相对于气门座圈发生微滑动,产生微动磨损,是导致气门座圈工作面磨损失效的关键因素之一[3,6-7]。Wang等[8]研究发现,气门与气门座圈之间的相对滑动加剧了磨粒磨损,并导致气门座圈工作面产生塑性变形。Chun等[1]在排气门与气门座圈的磨损特性研究中发现,气门座圈工作表面产生了微动磨损。微动磨损量虽然较小,但会加速裂纹的萌生与扩展,明显降低零件的寿命[9]。

随着发动机性能指标的不断提高及无铅汽油的推广,粉末冶金烧结气门座圈逐渐成为一个研究重点[10]。Lima等,Campos等和Lowhapandu等研究结果表明,采用渗铜工艺可以显著提高铁基粉末冶金材料的致密度、硬度、断裂韧度和疲劳性能[10-12]。郑朝旭等[13]研究了渗铜对烧结钢性能的影响,指出渗铜后的材料呈现出优异的耐磨性。Dyachkova等[14]研究发现,铁基粉末冶金材料渗铜后的硬度和抗拉强度显著提高,磨损抗力相对于基体材料提高了2.5~3.3倍。

本工作通过对比研究不同渗铜量下铁基粉末冶金座圈材料的物理性能、力学性能、摩擦因数、磨损量及磨损机理的差异,分析了渗铜量对座圈材料微动磨损性能的影响,为后续粉末冶金气门座圈材料的研制及其抗微动性能研究提供重要参考。

1 实验

1.1 实验材料制备

气门座圈材料的化学成分如表1所示。添加质量分数为0.6%的硬脂酸锌作为润滑剂,在V型混粉机中混合。压制压力500~700MPa,采用网带式烧结炉进行烧结,烧结温度1120~1150℃,保温时间1.5~2h,保护气氛为分解氨。烧结后,基体密度为6.6~6.8g/cm3。熔渗块形状与基体截面形状一致,根据计算的基体孔隙度,将熔渗块质量分别定为基体质量的5%,10%,15%和20%,熔渗时放置于基体顶部,熔渗温度1120~1150℃,分解氨保护,保温时间1.5h,采用水套冷却方式。各试样编号及渗铜量如表2所示。

表1 气门座圈材料的化学成分(质量分数/%)Table 1 Chemical compositions of the valve seat material(mass fraction/%)

1.2 实验方法

将部分试样表面多余的铜清理之后,对各试样进行检测。利用排水法(阿基米德法)检测试样的密度;用KH3000A洛氏硬度计检测试样的硬度;采用CMT5105微机控制电子万能试验机检测试样的压溃强度;用环境扫描电子显微镜Quanta 200对抛光后的各试样表面形貌进行分析;用体积分数为4%的硝酸酒精溶液对抛光后的试样进行腐蚀,在Leica DMI5000 M金相显微镜下观察试样的金相组织。

表2 试样编号及渗铜量(质量分数/%)Table 2 Number and amount of copper infiltration of specimens (mass fraction/%)

微动磨损实验在Optimal SRV Ⅳ摩擦磨损试验机上进行,上试样为GCr15轴承钢球(直径为10mm,硬度62~63HRC),下试样为所制备的圆形试样,试样间接触形式为点接触。微动磨损实验参数如表3所示,在室温条件下进行实验,实验前后均把试样置于无水乙醇中充分超声清洗。实验后,使用BMT Expert3D表面形貌仪测量磨痕轮廓曲线。然后采用环境扫描电子显微镜Quanta 200对各试样的磨斑表面形貌进行观察。

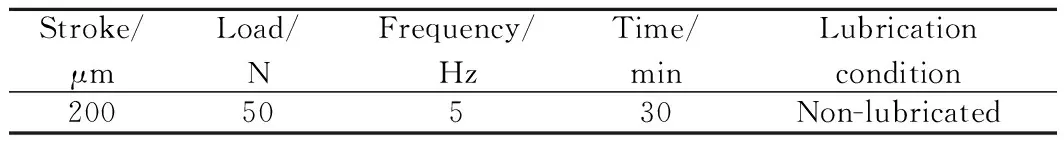

表3 微动磨损实验参数Table 3 Parameters of fretting wear test

2 结果与分析

2.1 材料的性能与表面形貌

不同渗铜量下试样的硬度及密度的变化如图1所示。烧结基体的硬度很低,约为10.0HRC。随着渗铜量的增加,试样的硬度显著提高。试样D硬度最大,达到49.0HRC,为基体材料的4.9倍。试样E渗铜过量,硬度略有降低。基体密度为6.81g/cm3,随着渗铜量的增加,试样的密度大幅提高,试样D的密度达到7.80g/cm3,相对于基体密度提升了约14.54%。

试样的压溃强度如表4所示。可知随着渗铜量的增加,试样压溃强度显著提高。渗铜量为15%时,压溃强度达到699.68MPa,是基体试样的1.94倍。

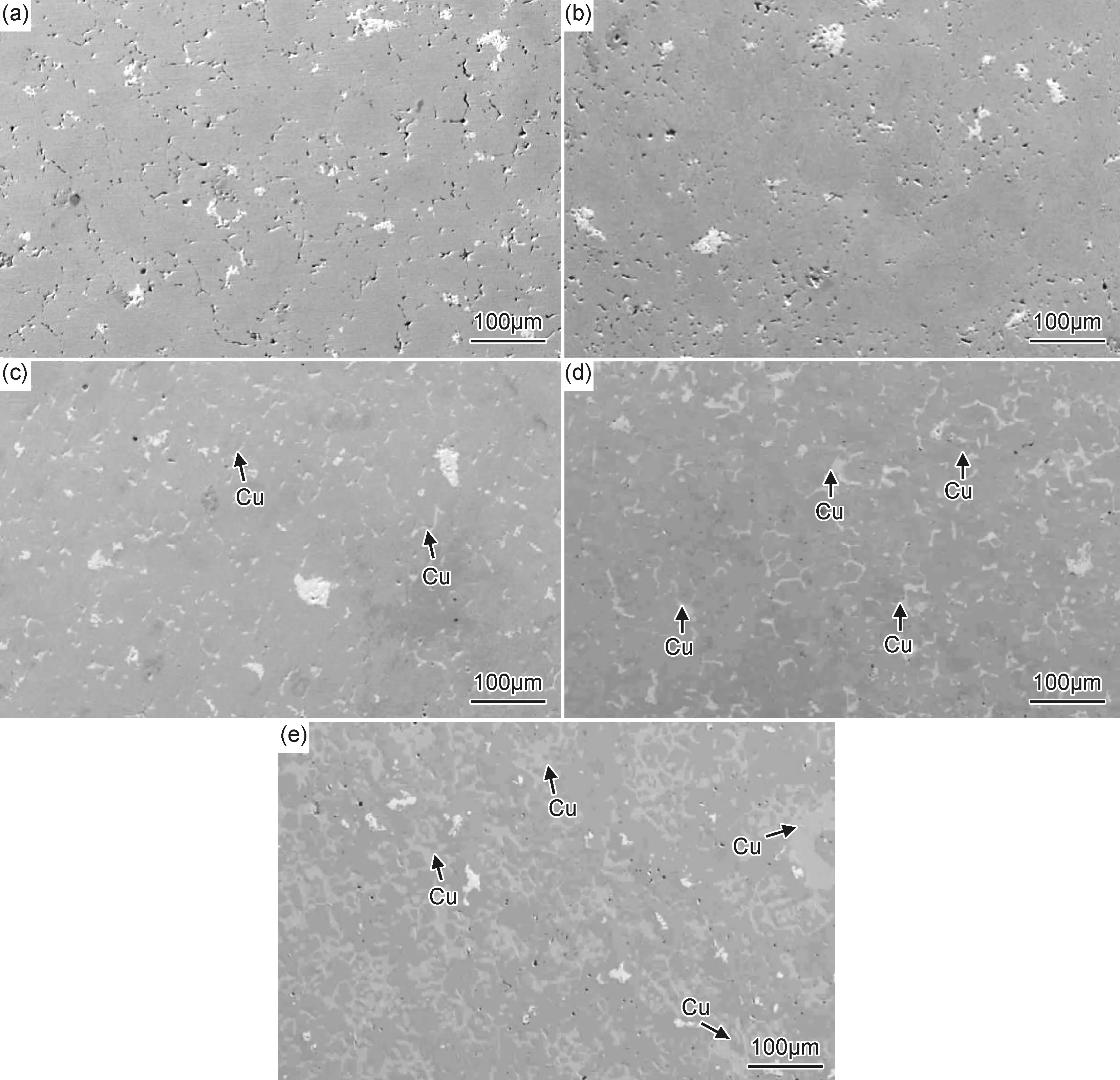

粉末冶金材料中的孔隙会导致其周围颗粒与基体作用力减弱,其大小、数量、形状等因素会影响材料各项性能[15]。图2为各试样的孔隙形貌。由图2(a)可知,烧结基体的孔隙大、数量多。当熔渗5%时(图2(b)),试样表面孔隙减少,但仍存在较多大孔隙,这是因为渗铜量过少,铜未能充分填充试样孔隙。当渗铜量≥10%时,在试样C,D表面观察到较多游离的铜。试样E由于熔渗过量,表面铜呈“网状”分布(图2(e))。采用渗铜工艺后,试样孔隙度明显降低,力学性能显著提高。

图1 不同渗铜量下试样的硬度和密度Fig.1 Hardness and density of the specimens with different amount of copper infiltration

ABCDE360.21432.73595.22699.68689.80

2.2 材料的微观组织

试样A和D的金相显微组织如图3所示。由图3(a)可知,基体试样的微观组织为珠光体和少量铁素体以及弥散合金碳化物。渗铜后,试样的微观组织为片状马氏体、少量珠光体、碳化物和铜。渗铜不仅可以填充试样的孔隙,而且铜会与基体各组元间产生固溶合金化[13],同时液相铜会在铁及其他合金颗粒表面形成“载体相”,部分固相颗粒溶解在液相铜中,并借助该“载体相”进行物质迁移,冷却时固相颗粒再析出[16],从而形成如图3(b)红色箭头处所示均匀分布的亮色条状物。图4为使用扫描电镜对亮色条状物进行的EDS分析结果,其中铁元素原子分数为89.73%,可判断亮色条状物是以铁元素为主,并含有Co,Ni,Mo,Cr等合金元素的相。Mo,Cr两种元素易与碳元素形成碳化物,起弥散强化的作用[17],使材料硬度和强度得到提高。

图2 试样的孔隙形貌 (a)试样A;(b)试样B;(c)试样C;(d)试样D;(e)试样EFig.2 Morphologies of pores of specimens(a)specimen A;(b)specimen B;(c)specimen C;(d)specimen D;(e)specimen E

图3 试样A(a)和试样D(b)的金相显微组织Fig.3 Optical microstructures of the specimen A(a) and specimen D(b)

图4 图3(b)中条状物EDS分析结果Fig.4 EDS analysis of the strip in fig.3(b)

2.3 摩擦磨损性能

2.3.1 摩擦性能

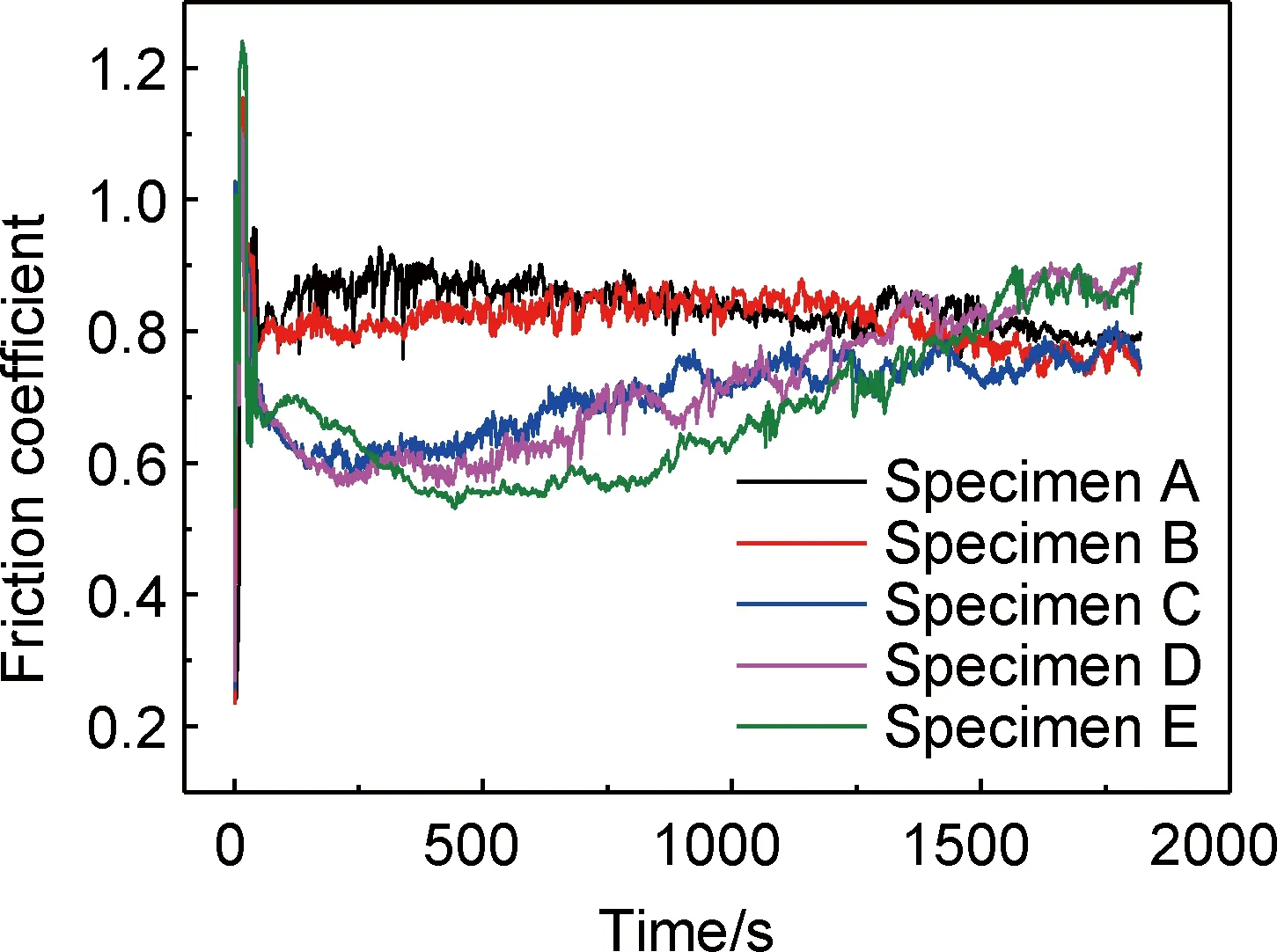

试样的动态摩擦因数如图5所示。在实验初始阶段,摩擦因数随渗铜量的增加而降低,且试样A,B的摩擦因数远高于试样C,D,E。这一方面是因为未渗铜或少量渗铜时,试样表面铜含量低,材料与对偶钢球之间存在较强的黏着倾向[18];且试样的表面性能也会影响其摩擦因数,由下式[19]:

(1)

式中:f为摩擦因数;A,S分别为接触表面在水平面和竖直面上的投影面积;W为施加载荷;τb,σs分别为较软材料的剪切强度和抗压屈服极限。由于A,B试样表面硬度低,易被对偶钢球压入,导致接触面积增大,因而摩擦因数较大。另一方面,当渗铜量≥10%时,试样硬度显著提高,减小了对偶钢球的压入量。同时,试样表面的游离铜减少了基体与对偶钢球的直接接触,在磨损初期,铜向对偶钢球的黏附转移量小,此时软相铜可起到良好的润滑作用[20],从而使实验初期试样C,D,E的摩擦因数较试样A,B明显降低。随着磨屑的不断生成,且在摩擦界面形成了“第三体”保护层,微动从二体磨损转变为三体磨损[21],“第三体”参与承载,使得试样A,B的摩擦因数降低。对于C,D,E试样,其表面的铜形成磨屑后易向对偶钢球产生黏附性转移[18],且摩擦时间延长导致黏附转移量增加,从而使摩擦因数逐渐增大。随着磨损的进行,各试样摩擦因数均趋于稳定。

图5 试样的动态摩擦因数Fig.5 Dynamic friction coefficient of specimens

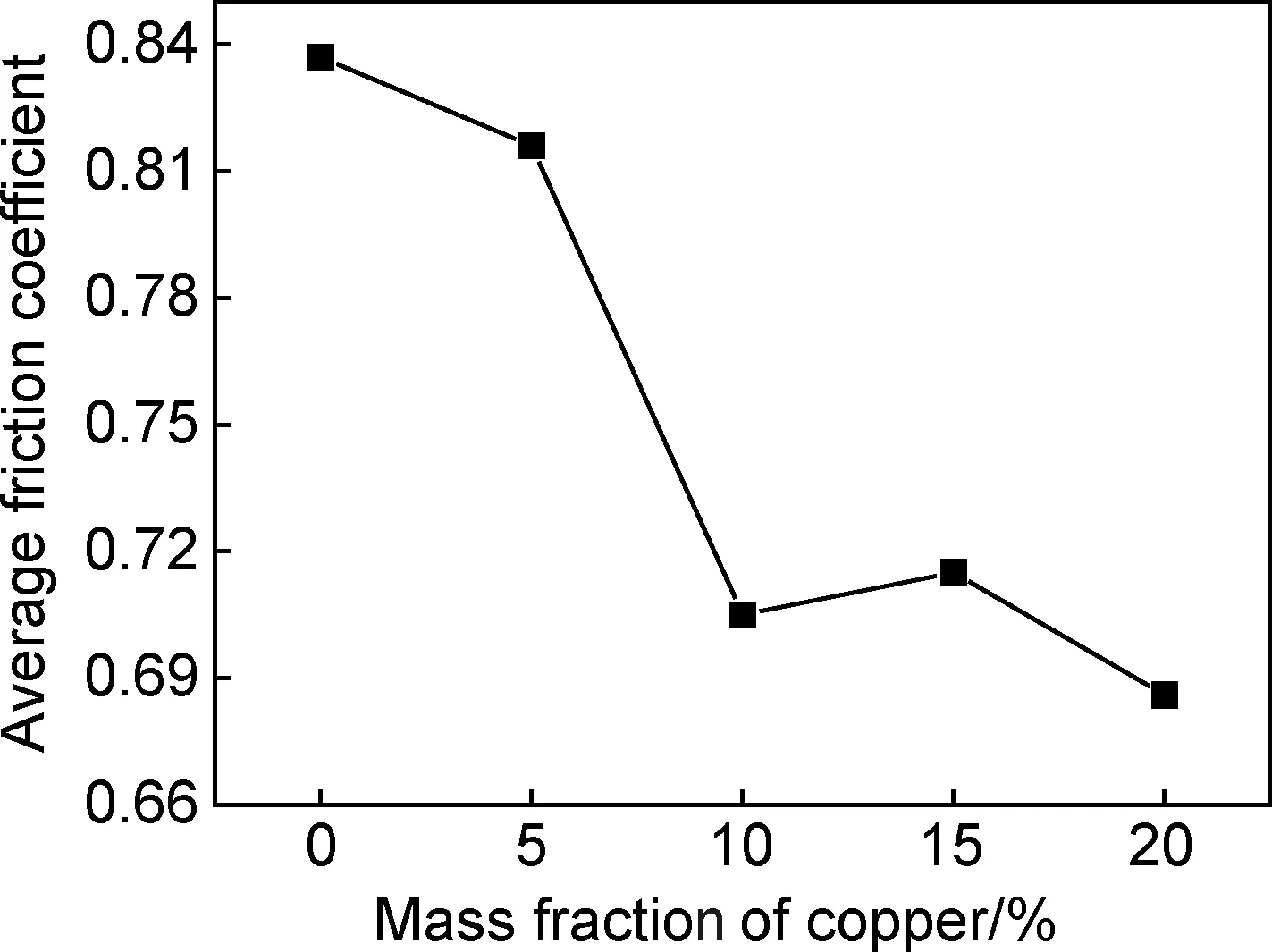

不同渗铜量下试样的平均摩擦因数如图6所示。随着渗铜量的增加,平均摩擦因数整体呈下降趋势,尤其当渗铜量≥10%,平均摩擦因数较渗铜量≤5%时明显降低。在渗铜量为15%时,平均摩擦因数略微增大。

图6 不同渗铜量下试样的平均摩擦因数Fig.6 Average friction coefficient of the specimens with different amount of copper infiltration

2.3.2 磨损性能

试样在微动方向上的磨痕截面轮廓图如图7所示。可知,试样A磨痕深度最大,为26.70μm,这是因为试样A存在大量孔隙,硬度低,耐磨性差。试样B,C,D,E磨痕深度分别为11.80,8.99,6.26,7.70μm,对比可见,渗铜工艺的使用显著降低了试样的磨痕深度。在渗铜量为15%时,磨痕深度最低,较试样A降低了76.55%。

图7 试样的磨痕截面轮廓图Fig.7 Section profile of wear scars of specimens

磨损体积Vs为[22]:

Vs=πh2(3R-h)/3

(2)

R=(dq·ds/4+h2)/2h

(3)

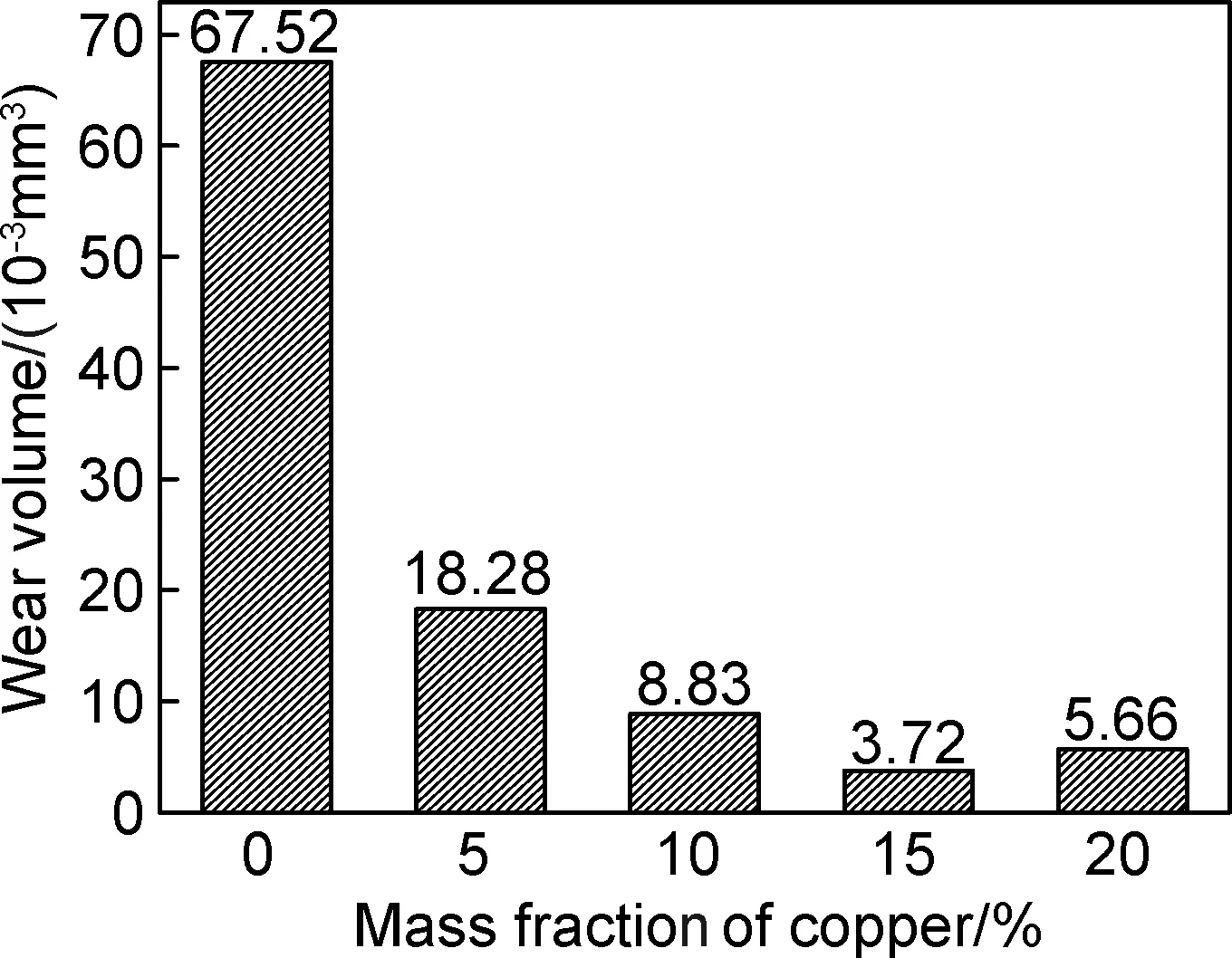

式中:R为磨痕曲面的曲率半径;h为磨痕深度;ds,dq分别为微动方向和垂直于微动方向的磨斑宽度。磨损体积计算结果如图8所示。其中,基体试样A的磨损体积最大,达到67.52×10-3mm3,与基体试样相比,渗铜试样的磨损体积明显减少,从试样B至试样D,随着渗铜量的增加,磨损体积逐渐降低,渗铜量为15%时,磨损体积降至最低,仅为3.72×10-3mm3。试样B,C,D,E的磨损体积较试样A分别减少了72.92%,86.92%,94.49%,91.62%。这一方面是因为渗铜后,试样孔隙度降低,且孔隙更趋于球化[11],从而降低孔隙边缘应力集中,减少微裂纹的产生与扩展,使试样抗疲劳磨损性能提高;另一方面,铜与基体各组分之间产生固溶强化[14],使得材料硬度、强度大幅提高,从而增强耐磨性。试样E的磨损体积较试样D增大。

图8 试样的磨损体积Fig.8 Wear volume of specimens

2.4 磨损机理分析

试样D磨损前后表面的EDS分析结果如表5所示。对比发现,试样磨损前后氧含量差别显著,磨损后,氧原子分数由0%增至26.26%,由此推断试样表面发生了较严重的氧化磨损,其他试样均有类似现象。

表5 试样D磨损前后表面EDS分析结果(原子分数/%) Table 5 EDS analysis results of worn and unworn surface of specimen D (atom fraction/%)

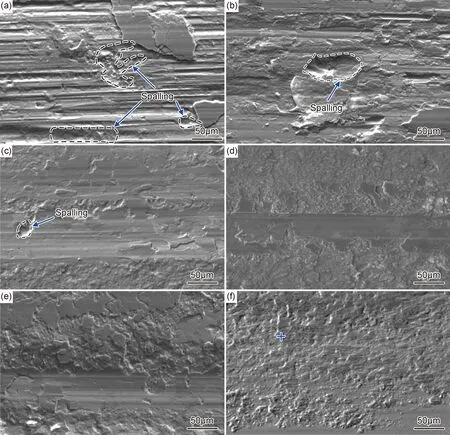

图9为试样及对偶钢球的磨斑表面形貌。由图9(a)可知,基体试样A的磨损表面出现大量平行于微动方向的宽深犁沟,表明发生了严重的磨粒磨损,并有严重的疲劳剥落现象。这主要是因为材料硬度低,导致对偶钢球和剥落的硬质磨粒很容易嵌入其中,产生大量犁沟。另外,基体材料含孔隙多,于孔隙边缘形成应力集中,在摩擦力及循环应力作用下,容易生成疲劳裂纹并扩展,产生剥落现象。试样A的磨损机理以磨粒磨损和疲劳剥落为主,伴有黏着磨损。试样B的表面犁沟减少,且犁沟变细小,但仍出现较大的剥落坑。试样C表面磨粒磨损程度明显降低,但仍有轻微剥落。试样D的表面未出现磨粒磨损,仅有轻微黏着现象,抗微动性能最佳。从试样A至试样D,随着渗铜量的增加,磨损程度逐渐得到改善。这一方面是因为渗铜之后,试样硬度明显提高,因而抗磨粒磨损性能增强,减缓了犁削现象;另一方面,渗铜后的试样结合强度提高[23],且孔隙度降低,减少了局部应力集中,从而增强材料的抗疲劳磨损性能。

试样E渗铜过量,其磨斑形貌如图9(e)所示,磨痕表面大量磨屑堆积,与图9(d)对比可见,其磨损情况较试样D更严重。图9(f)为试样E对偶钢球的磨斑形貌,可知其磨痕表面粗糙。取图9(f)所示点及钢球未磨损表面的EDS分析结果(图10)可知,磨损后的钢球磨斑表面出现Cu元素,说明磨损过程中发生了材料迁移[24]。导致以上现象的主要原因是,试样E表面含有过多游离铜,随着磨损的不断进行,铜易黏附转移至对偶钢球[14],从而使黏着磨损加剧,并转变为试样的主要磨损机制。

图9 试样及对偶钢球的磨斑表面形貌 (a)试样A;(b)试样B;(c)试样C;(d)试样D;(e)试样E;(f)试样E对偶钢球Fig.9 Wear micrographs of specimens and counterpart steel ball surface (a)specimen A;(b)specimen B;(c)specimen C;(d)specimen D;(e)specimen E;(f)counterpart steel ball of specimen E

图10 钢球磨损前(a)和磨损后(b)的表面EDS分析Fig.10 EDS analysis of the steel ball’s unworn(a) and worn(b)surface

3 结论

(1)渗铜工艺对铁基粉末冶金材料的性能影响显著,基体试样密度为6.81g/cm3,硬度约为10.0HRC。随渗铜量的增加,密度、硬度及压溃强度均明显提高。当渗铜15%时,密度达7.80/cm3,硬度达49.0HRC,压溃强度为699.68MPa。密度较基体试样提高约了14.54%,硬度为基体试样的4.9倍,压溃强度为基体试样的1.94倍。

(2)基体试样的金相显微组织为珠光体、少量铁素体和弥散合金碳化物,渗铜后显微组织为片状马氏体、少量珠光体、铜和合金碳化物。

(3)渗铜对提高铁基粉末冶金材料的耐磨性有显著作用。随着渗铜量的增加,材料的磨损体积逐渐降低,渗铜15%时,磨损体积降至最低,试样耐磨性最佳。渗铜过量(20%)时,试样耐磨性反而变差。

(4)渗铜改变了材料的磨损机理。未渗铜时和少量渗铜时,试样磨损机理以磨粒磨损及疲劳剥落为主;渗铜10%时,试样表面磨粒磨损程度明显降低,但仍存在疲劳剥落现象。渗铜15%时,试样未出现磨粒磨损,表面仅有轻微黏着,具有最佳抗微动磨损性能。渗铜20%时,磨损机理转变为以黏着磨损为主。