基于激光选区烧结的煤系高岭土多孔陶瓷的制备及其性能

2018-07-23陈敬炎吴甲民陈安南李国锐刘梦月李晨辉史玉升

陈敬炎,吴甲民,陈安南,肖 欢,李国锐,刘梦月,李晨辉,史玉升

(1华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074;2 深圳华中科技大学研究院,广东 深圳 518057)

煤系高岭土是煤矿开采和洗涤过程中产生的副产物,主要成分为高岭石,是一种重要的矿物工业原料,具有良好的耐火、耐磨和耐腐蚀性等性质[1]。然而,随着煤炭工业的迅速发展,所产生的煤系高岭土数量越来越多并不断堆积,而我国煤系高岭土产品的深加工水平相对滞后,经济效益不高,使得煤系高岭土利用率较低并成为最大的工业固体废弃物之一[2]。近年来,探索废弃煤系高岭土资源高附加值、高利用率的综合利用途径引起了学者们的普遍关注。

多孔陶瓷是一种内部含有大量彼此贯通或各自闭合孔道的陶瓷体[3],因其具有高的比表面积、高孔隙率以及低密度等特性,广泛应用于环境、生物医疗以及交通运输等领域[4-5]。煤系高岭土具有比表面积大、烧结活性高、原料来源广泛且成本低等特点,是所有工业废料中制备低价高质多孔陶瓷零件最具优势的原料[6-7]。随着先进多孔陶瓷零件的不断发展,愈加苛刻的应用条件对多孔陶瓷结构的复杂程度提出了更高的要求。然而,传统的多孔陶瓷制备方法[8-10],如添加造孔剂法[8]、冷冻干燥法[9]、凝胶注模法[10]等,均难以实现具有复杂孔道结构的多孔陶瓷零件的成型;因此,寻找高效率、低成本复杂结构多孔陶瓷零件的新型制造方法逐渐成为陶瓷领域技术人员的研究热点。

激光选区烧结(Selective Laser Sintering,SLS)是一种典型的增材制造技术(Additive Manufacturing,AM),与传统的陶瓷成型方法相比,它突破了材料变形成型和去除成型,可在没有工装夹具或模具的情况下,“增加”材料进行成型,在制造复杂结构陶瓷零件方面具有独特的优势[11]。Liu等[12]采用激光选区烧结技术制造了复杂结构的氧化铝陶瓷素坯,并在后处理工艺中引入了冷等静压工序,成功制造出了相对密度为92%的陶瓷零件。Deckers等[13-15]则采用激光选区烧结/温等静压/浸渗复合工序制造了氧化铝和氧化锆陶瓷零件,但最终的陶瓷零件存在容易出现环形裂纹等问题。目前,学者们的研究方向主要集中在如何优化SLS工艺参数和引入各种后处理工序,如等静压、浸渗等,来提高陶瓷零件的致密度。然而,利用SLS技术直接制造复杂结构多孔陶瓷零件的报道相对较少且相关工艺研究还不够成熟。

为此,本工作以煤系高岭土为原料,利用激光选区烧结技术制造具有复杂孔道结构的多孔陶瓷,系统研究了SLS工艺参数及烧结温度对陶瓷试样性能的影响,同时分析了煤系高岭土多孔陶瓷的物相组成和显微形貌。

1 实验

1.1 实验原料

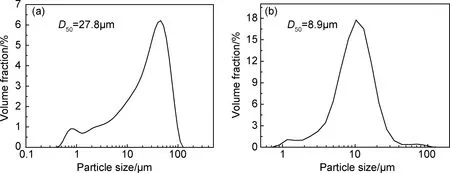

煤系高岭土(Al2O346%,SiO251%,Fe2O30.8%,其他2.2%,质量分数,安徽金岩科技有限公司),其形貌和粒径分布如图1(a)与图2(a)所示,为不规则形状,D50为27.8μm。黏结剂为双酚A型环氧树脂(E12,广州新稀化工),其形貌和粒径如图1(b)与图2(b)所示,为不规则形状,D50为8.9μm。

1.2 工艺流程

图3是利用SLS技术制造陶瓷试样的流程示意图。首先,将煤系高岭土粉末与质量分数为15%的环氧树脂E12混合24h,转速为150r/min,制备出高岭土/环氧树脂E12复合粉末。然后,将复合粉末放入SLS设备中成型,得到多孔陶瓷素坯。最后,将陶瓷素坯进行排胶、烧结处理,得到多孔陶瓷零件。

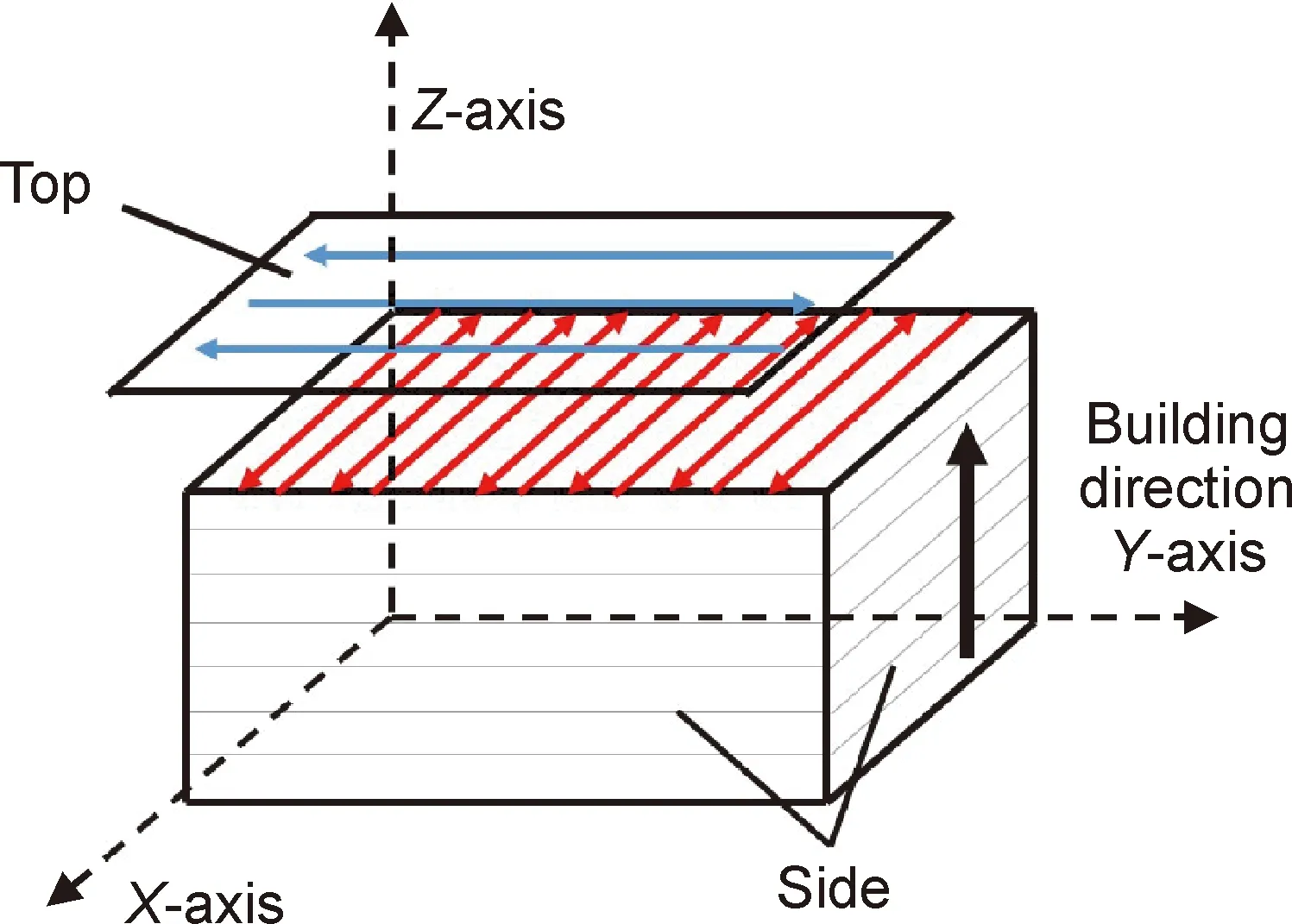

1.3 激光选区烧结成型

将复合粉末放入激光选区烧结设备(HKS500)中成型。在SLS成型时,激光能量密度对陶瓷素坯成型质量影响显著[16-17],如公式(1)所示,激光能量密度由激光功率、扫描速率、扫描间距控制。此外,陶瓷素坯成型质量还与单层层厚有关,单层层厚过小时,不仅会降低成型效率,还会受高岭土粉末粒径的影响,使烧结层产生偏移、翘曲;而单层层厚过大则会导致试样出现阶梯效应,且层与层之间的黏结强度变差,根据前期实验研究认为层厚为150μm较合适。

图1 粉末原材料SEM照片 (a)煤系高岭土;(b)环氧树脂Fig.1 SEM images of raw powders (a)coal-series kaolin;(b)epoxy resin

图2 粒径分布 (a)煤系高岭土;(b)环氧树脂Fig.2 Particle size distributions (a)coal-series kaolin;(b)epoxy resin

图3 SLS制造陶瓷件工艺路线流程图Fig.3 Fabrication process flow chart of ceramic samples using SLS

(1)

式中:e为激光能量密度,J/mm3;P为激光功率,W;v为扫描速率,mm/s;H为扫描间距,mm。

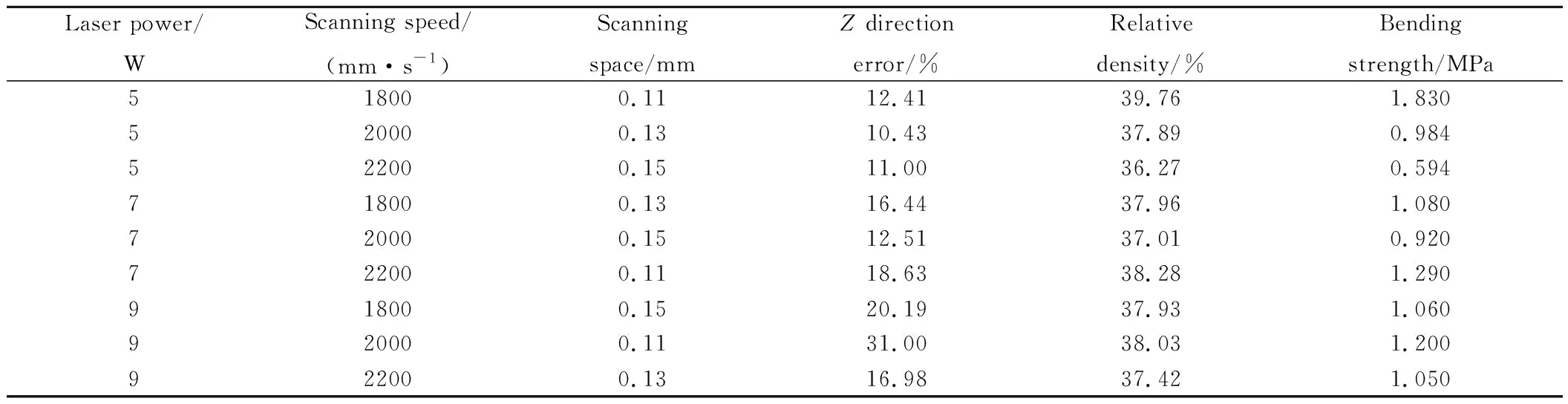

如表1所示,为了获得最佳的SLS参数组合,在0.015~0.409J/mm3范围内设计三因素三水平的正交实验,研究SLS工艺参数(包括激光功率、扫描速率和扫描间距)对陶瓷素坯尺寸精度、相对密度和抗弯强度的影响规律。实验共9组,每组参数成型3个长方体试样,如图4所示,尺寸为50mm×10mm×5mm,实验结果取3个试样的平均值。

1.4 排胶和高温烧结

根据环氧树脂E12的热重(TG)曲线[5]:在350~450℃时,环氧树脂分解速率较快,当高于600℃时,环氧树脂基本分解完毕。可以制定如下排胶工艺:从室温以3℃/min的升温速率升高至350℃,然后以1℃/min的速率升高至600℃并保温1h,最后随炉冷却。

表1 SLS正交实验的影响因素及水平值Table 1 Influencing factors and levels of SLS orthogonal experiment

图4 SLS成型件示意图Fig.4 Schematic diagram of SLS samples

试样完成排胶后,放入高温炉中在空气气氛下进行烧结,探究不同烧结温度(1350,1400,1450,1550,1600℃)对煤系高岭土多孔陶瓷收缩率、显气孔率和抗弯强度的影响规律。烧结工艺如下:以3℃/min的速率从室温升至烧结温度并保温2h,然后随炉冷却。

1.5 性能表征

采用JSM-7600F型扫描电子显微镜进行显微形貌分析;采用XRD-7000S型X射线衍射仪分析陶瓷试样的物相组成,靶材为Cu靶,连续扫描范围为10°~55°,扫描速率为10(°)/min;采用AG-100KN型材料性能试验机完成抗弯强度测试,跨距为30mm,加载速率为0.5mm/min,测试3次取平均值;利用公式(2)计算陶瓷素坯的尺寸误差;利用公式(3)计算烧结试样的收缩率;采用称重和尺寸测量的方法确定陶瓷素坯质量m及体积V,由公式(4)求出实际密度(ρr),进而求出陶瓷素坯的相对密度(实际密度与理论密度的比值);采用阿基米德排水法测定烧结件的显孔隙率,并用公式(5)计算。

(2)

(3)

式中:D1为样品的目标尺寸;D2为陶瓷素坯的尺寸;D3为陶瓷素坯烧结后的尺寸。

(4)

(5)

式中:ρ为显气孔率;m0为干燥试样的质量;m1为试样吸水饱和后的质量;m2为饱和试样在水中的质量。

2 结果与分析

2.1 SLS成型

表2、图5与图6为SLS煤系高岭土粉/E12复合粉末实验结果,其中图5为SLS工艺参数对陶瓷素坯尺寸精度的影响。如图5所示,3个方向的尺寸误差随着激光功率的增大而增加,也随扫描间距的增大而减小,而扫描速率对尺寸误差没有明显影响,且Z方向的尺寸误差明显大于X,Y方向。当激光扫描复合粉末时,粉末之间的热传导会使扫描区域热影响区的E12发生软化,从而将非扫描区域的陶瓷粉末颗粒黏结起来,发生次级烧结,导致X,Y方向产生尺寸误差。激光功率越大或扫描间距越小,则激光能量密度越大,传递到非扫描区域的热量越多,从而尺寸误差越大。Z方向尺寸误差较大,一方面是因为Z方向的上下两面发生了“次级烧结”;另一方面,激光扫描复合粉末时,挥发的气体因为长方体试样水平方向及底部被未成型的粉末包围,只能从Z方向向上逸出,此时会产生一个向上的力将陶瓷颗粒向上推动,使Z方向层与层之间的孔隙增多,结构疏松,导致Z方向尺寸误差增大。

图6(a),(b)分别为SLS工艺参数对陶瓷素坯相对密度和抗弯强度的影响。如图6(a),(b)所示,陶瓷素坯的相对密度和抗弯强度变化规律相似。其中,激光功率对陶瓷素坯的相对密度和抗弯强度的影响不大,然而,扫描速率和扫描间距对陶瓷素坯的相对密度和抗弯强度影响显著。随着扫描速率和扫描间距的增加,相对密度和抗弯强度逐渐减小。这是由于扫描速率和扫描间距的增大会使激光能量密度减小,导致环氧树脂熔化不充分从而无法充分润湿、黏结陶瓷颗粒,陶瓷颗粒之间孔隙增加,使陶瓷素坯的相对密度和抗弯强度减小。

表2 SLS煤系高岭土粉/E12复合粉末实验结果Table 2 SLS results of coal-series kaolin powders/E12 composite powders

图5 SLS工艺参数对陶瓷素坯尺寸精度的影响Fig.5 Effect of SLS process parameters on dimension error of ceramic green bodies

结合表2和图5,6可以确定最佳的SLS工艺参数:激光功率为5W,扫描速率为2000mm/s,扫描间距为0.13mm,单层层厚为0.15mm。此参数组成型的陶瓷素坯断面微观形貌如图7所示,陶瓷颗粒之间通过环氧树脂黏结,颗粒之间依然存在大量孔隙,其尺寸误差(Z方向)为10.43%,相对密度为37.89%,抗弯强度为0.984MPa。选用此组参数时,素坯抗弯强度较高,精度较好,可以顺利完成后处理工序。

图6 SLS工艺参数对陶瓷素坯相对密度(a)和抗弯强度(b)的影响Fig.6 Effect of SLS process parameters on relative density (a) and bending strength (b) of ceramic green bodies

图7 陶瓷素坯的断面微观形貌SEM图Fig.7 SEM image of fractured ceramic green bodies

2.2 高温烧结

陶瓷素坯排胶后进行高温烧结实验,图8为不同烧结温度下煤系高岭土多孔陶瓷的X射线衍射图谱。由图8可知,当烧结温度为1350℃时,有莫来石相和方石英相两种晶相。这是因为煤系高岭土在高温烧结过程中分解产生莫来石相时,生成了无定型的二氧化硅,而无定型二氧化硅在高温下会逐渐转变为方石英,其反应方程式如式(6),(7)所示[18]:

3(Al2O3·2SiO2) (s)→3Al2O3·2SiO2(s)

(mullite) + 4SiO2(s)(amorphous)

(6)

SiO2(s)(amorphous)→SiO2(s)(cristobalite)

(7)

随着烧结温度的升高,莫来石相的相对强度逐渐增大,而方石英相的相对强度则逐渐减小,当温度上升到1450℃时,方石英相的相对强度已显著减小,说明在1350~1450℃温度范围内煤系高岭土莫来石化反应剧烈,到1450℃莫来石化基本完成,此时试样中仅残留有少量方石英,煤系高岭土莫来石化反应式如式(8)所示[19]:

图8 不同烧结温度下煤系高岭土多孔陶瓷的XRD图Fig.8 XRD patterns of porous coal-series kaolin ceramics sintered at different sintering temperatures

x(3Al2O3·2SiO2) (s) (mullite)+ySiO2(s)(cristobalite)→z(mAl2O3·nSiO2) (s) (mullite)

(8)

图9为不同烧结温度下煤系高岭土多孔陶瓷断面微观形貌。由图9可见,烧结试样具有三维网络骨架,孔道呈不规则形状且相互连通,是典型的多孔陶瓷结构。当烧结温度为1350℃时,煤系高岭土陶瓷试样中有大量微小颗粒。随着温度的升高,部分活性较高的微小颗粒逐渐熔化,陶瓷断面微观形貌趋于平整。烧结温度越高,部分微小颗粒熔化并填充陶瓷内部颗粒之间的孔隙,同时陶瓷颗粒重排速率增大,晶粒生长加快,使得颗粒之间的孔隙被不断排除,形成了大面积接触并且强度更高的烧结颈。此时,陶瓷试样发生整体收缩,有利于强度的提升。当烧结温度达到1550℃时,试样断面微观形貌平整,通孔数量显著减少,孔径分布较宽,从几微米到100μm不等,说明试样致密化行为已较为完全。

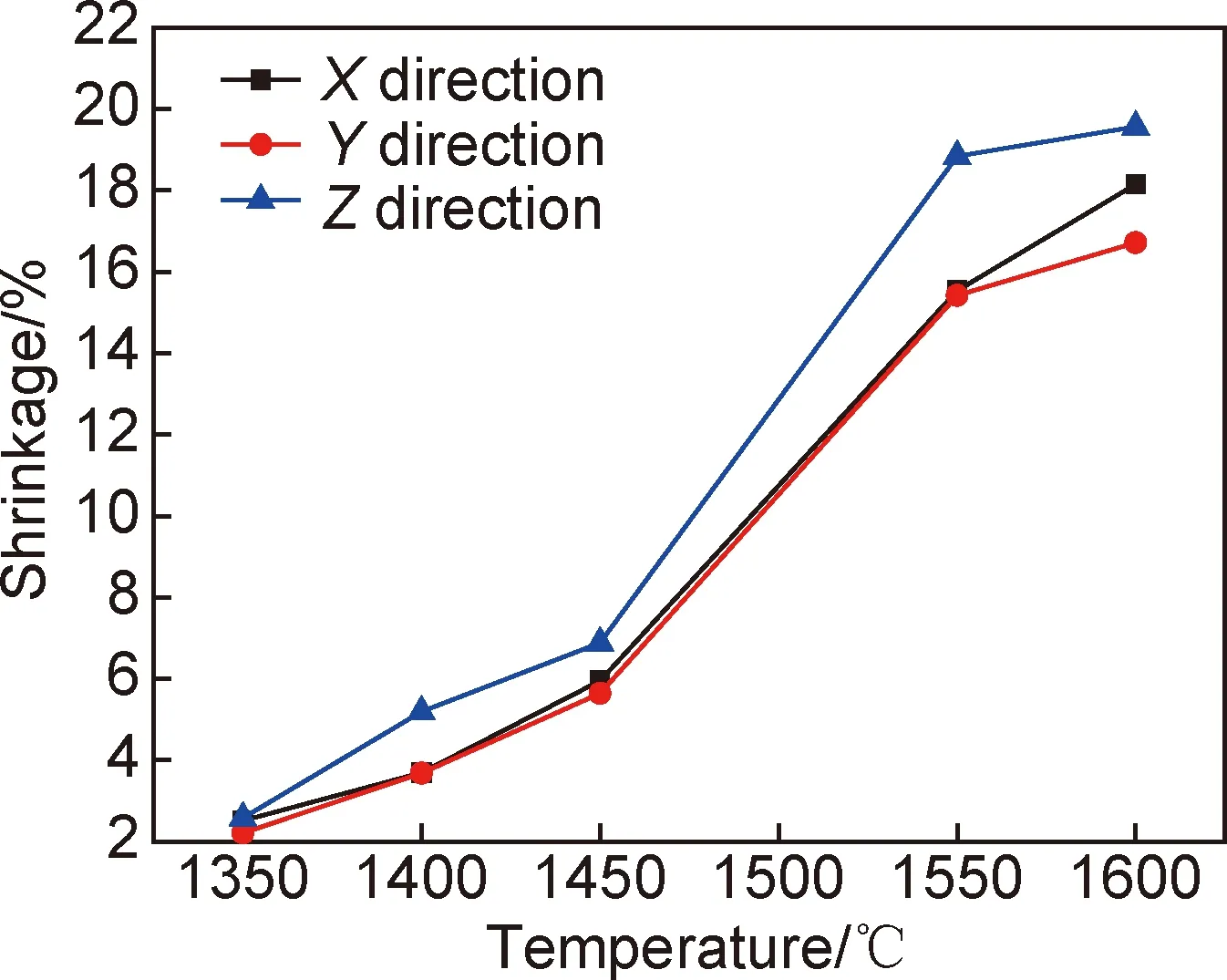

图10为不同烧结温度对煤系高岭土多孔陶瓷收缩率的影响。由图10可知,试样的收缩包括X,Y,Z

图9 不同烧结温度下煤系高岭土多孔陶瓷的断面微观形貌SEM图 (a),(b)1350℃;(c),(d)1450℃;(e),(f)1550℃Fig.9 SEM images of fractured porous coal-series kaolin ceramics sintered at different sintering temperatures (a),(b)1350℃;(c),(d)1450℃;(e),(f)1550℃

图10 烧结温度对煤系高岭土多孔陶瓷收缩率的影响Fig.10 Effect of sintering temperatures on shrinkage of porous coal-series kaolin ceramics

3个方向上的收缩,Z方向上的收缩明显高于X,Y方向。这是由于SLS试样在Z方向上层与层之间结构疏松、孔隙较多,故在高温烧结阶段的收缩明显大于其他两个方向。随着温度的升高,3个方向上的收缩率均不断增大,但收缩幅度则呈先增大后减小的趋势。当温度从1450℃上升到1550℃时,煤系高岭土多孔陶瓷收缩率变化显著,从6.88%(Z方向)增加到18.84%(Z方向)。这是由于在1450~1550℃区间段时,陶瓷试样内部部分微小颗粒熔化且颗粒重排剧烈,导致陶瓷试样出现较大幅度的收缩,但是在1550~1600℃区间段,陶瓷试样内部颗粒重排已较为充分,使得收缩幅度减小。

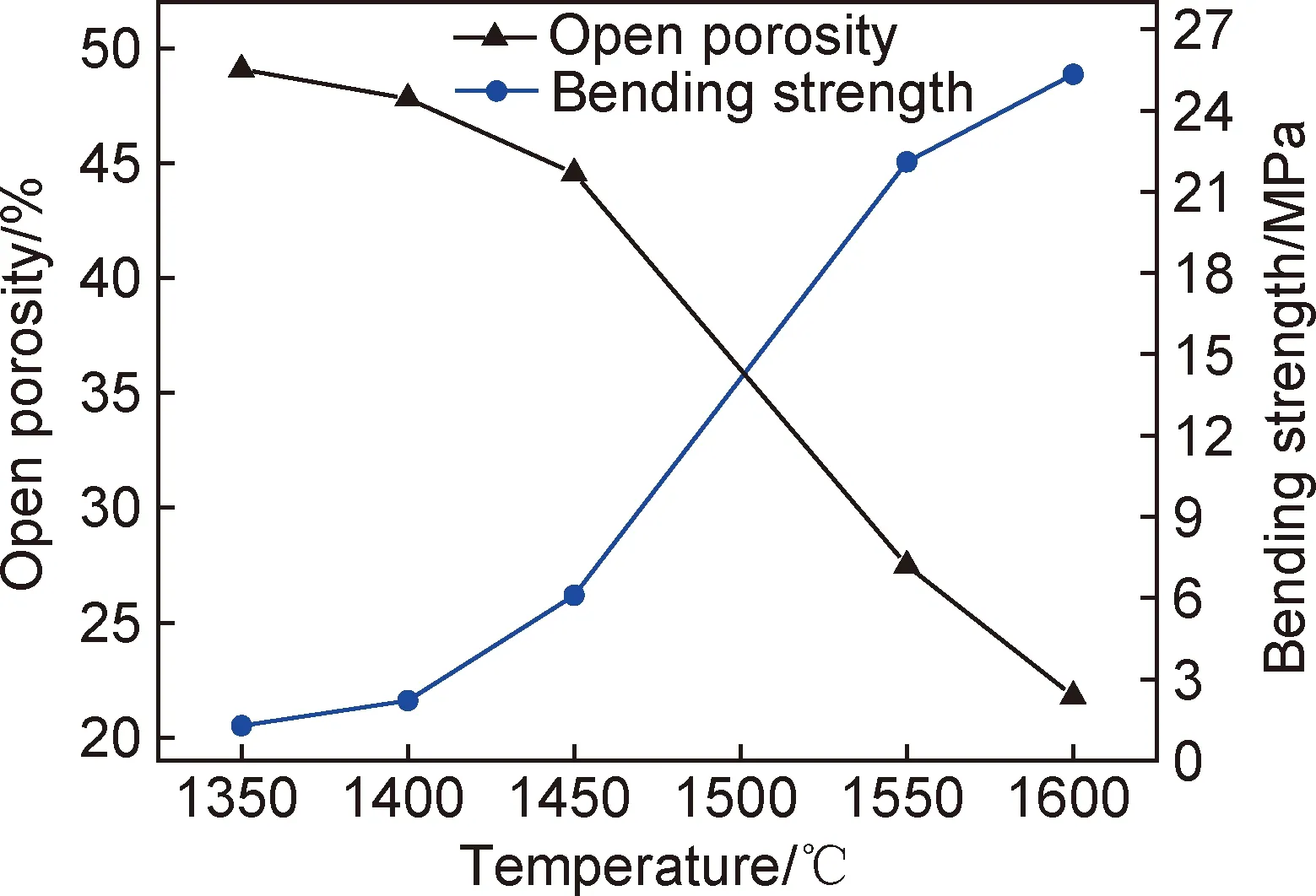

图11为不同烧结温度对煤系高岭土多孔陶瓷显气孔率和抗弯强度的影响。从图11可知,随着烧结温度的升高,煤系高岭土多孔陶瓷的显气孔率逐渐下降,而抗弯强度则逐渐上升。这是由于烧结温度升高,部分活性较高的微小颗粒逐渐熔化产生液相并降低其黏度[3],有利于颗粒的重排和传质的进行,促进烧结,从而使得材料致密化程度提高,导致陶瓷试样的强度增大。当温度从1450℃上升到1550℃时,煤系高岭土多孔陶瓷的显气孔率和抗弯强度发生显著变化。其中,显气孔率从44.55%急剧下降到27.49%,而抗弯强度则从6.1MPa迅速上升到22.1MPa。一方面是由于煤系高岭土原料在该温度范围内产生了较多的液相,煤系高岭土多孔陶瓷致密化程度显著提高;另一方面则是由于莫来石晶粒在该温度区间内迅速长大,生长更为完全,从而导致煤系高岭土多孔陶瓷强度显著提高。如图8所示,当烧结温度从1450℃升高到1550℃时,烧结试样中莫来石的特征衍射峰变得更加尖锐,说明莫来石晶粒在此温度范围内生长更为完全。综合考虑煤系高岭土多孔陶瓷的收缩率、抗弯强度和显气孔率,确定烧结温度为1450℃。

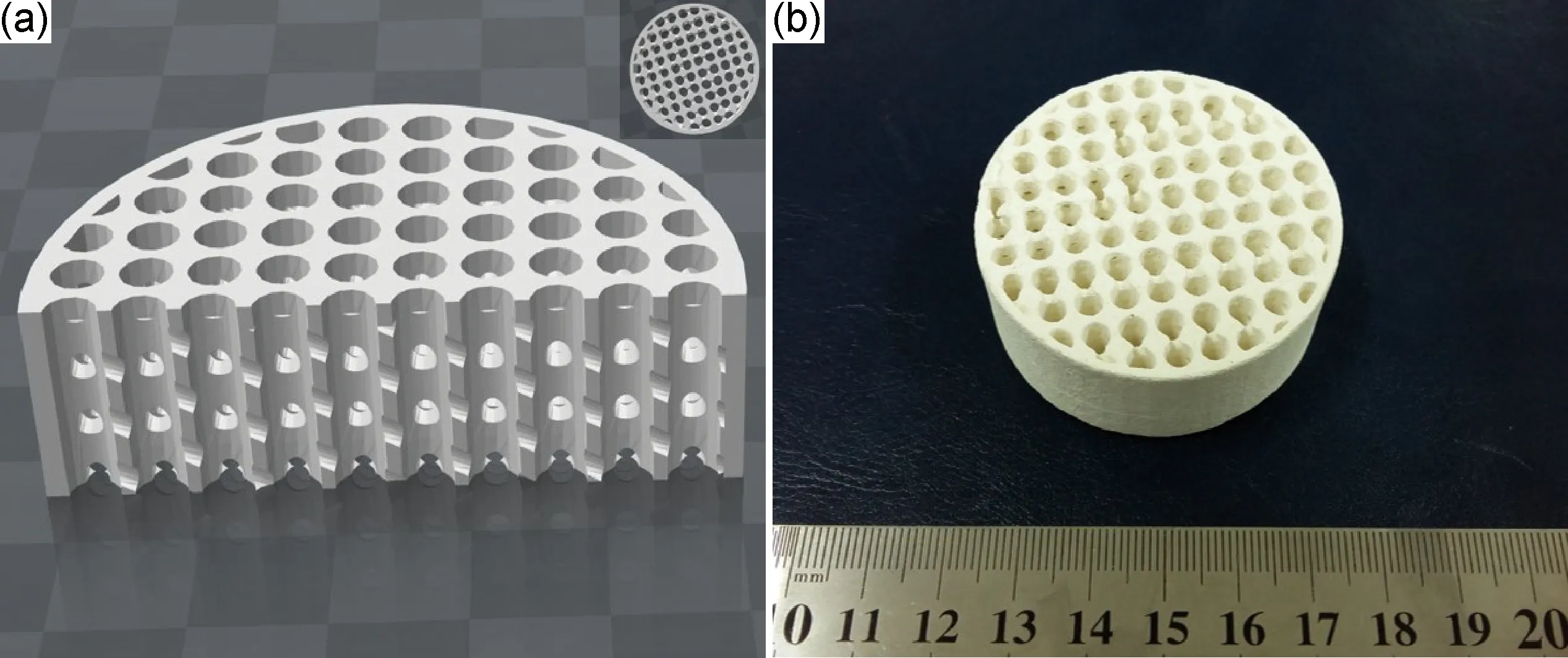

如图12所示,在以上研究的基础上,采用煤系高岭土/环氧树脂E12复合粉末,利用优化的SLS工艺参数:激光功率5W,扫描速率2000mm/s,扫描间距0.13mm,其他参数按照实验最初设定的固定值,烧结温度为1450℃,制造了具有纵向贯通孔和横向交叉孔的多孔陶瓷。

图11 烧结温度对煤系高岭土多孔陶瓷显气孔率和抗弯强度的影响Fig.11 Effect of sintering temperatures on open porosity and bending strength of porous coal-series kaolin ceramics

图12 采用SLS技术制备的煤系高岭土多孔陶瓷 (a)三维模型;(b)多孔陶瓷Fig.12 Porous coal-series kaolin ceramics prepared through SLS method (a)three-dimensional model;(b)porous ceramics

3 结论

(1)煤系高岭土/环氧树脂E12复合粉末SLS成型效果良好,当激光功率为5W,扫描速率为2000mm/s,扫描间距为0.13mm,单层层厚为0.15mm时,陶瓷素坯可获得最佳成型质量,其尺寸误差(Z方向),相对密度,抗弯强度分别为10.43%,37.89%,0.984MPa。

(2)烧结温度对煤系高岭土多孔陶瓷的性能影响显著。随着温度的升高,有利于莫来石晶粒的析出和液相的形成,促进煤系高岭土多孔陶瓷的致密化,导致煤系高岭土多孔陶瓷的收缩率和抗弯强度不断增大,而显气孔率则不断减小。

(3)综合考虑煤系高岭土多孔陶瓷的收缩率、显气孔率和抗弯强度,确定烧结温度为1450℃,此时煤系高岭土多孔陶瓷的收缩率、显气孔率和抗弯强度分别为6.88%(Z方向)、44.55%和6.1MPa。