激光选区熔化热输入参数对Inconel 718合金温度场的影响

2018-07-23吴文恒倪晓晴何贝贝杨启云祝国梁顾芸仰

张 亮,吴文恒,卢 林,倪晓晴,何贝贝,杨启云,祝国梁,顾芸仰

(1上海3D打印材料工程技术研究中心,上海 200437;2上海材料研究所,上海 200437;3上海交通大学 材料科学与工程学院,上海 200240;4 新泽西州立罗格斯大学 机械与航天工程学院,新泽西 皮斯卡塔韦 08854)

Inconel 718合金由于具有优良的综合性能,是现阶段航空工业最为关键的高温合金之一,广泛应用于航空发动机涡轮盘、紧固件与叶片等[1-3]。随着工业技术的不断发展,传统的 718合金熔炼、锻造再减材的加工方式,加工周期与成本较高,同时也逐渐无法满足日益增长的复杂零部件设计加工需求。

激光选区熔化技术作为智能制造的典型代表,是激光快速成型技术领域中最具发展潜力的金属增材制造技术之一。其主要特点是采用预铺粉工艺,通过激光束逐层熔化金属粉末而实现高性能复杂结构金属零部件的快速、无模具、近净成,其制品已示范性应用于航空、航天、医疗器械等前沿领域[4]。

在激光热输入所造成的微观尺度上急速加热与冷却过程中,所涉及的复杂多相热-物理交互过程,如熔融金属与已凝固层之间热物理过程、与粉体之间的交互作用、熔体内部的对流效应、熔体表面的热辐射效应、以及凝固过程金属材料局部收缩问题,热应力作用等,都对制件的成型过程稳定性、显微组织、微观缺陷的形成起到了决定性影响[5-7]。然而,激光选区熔化过程中所存在的复杂热物理交互过程,通常发生在极短的时间内,并且在微观的尺度上进行,其中温度场和应力场的演变机制,及其作用机理等问题,往往通过工程实验的手段,无法取得良好的分析效果,这一点严重制约了对当前金属增材制造工程化应用过程显微组织控制、内部缺陷形成、以及打印制件变形开裂等问题的本质认识。针对这一现状,计算机模拟技术成为国内外学者研究此类问题的核心方法之一。Childs等[8]通过建立三维有限元模型来预测不锈钢和工具钢SLM成型过程中的熔池特点和温度分布。研究结果表明,通过数值模拟,可准确预测SLM 加工过程的温度变化情况。Matsumoto等[9]利用基于热传导和弹塑性变形的有限元方法,研究了单层金属粉末SLM成型过程的温度和应力变化情况。得到了受热层的温度分布规律、变形情况和产生热裂纹的区域等结果。Gusarov等[10-11]采用热辐射和热传导耦合模型分析了SLM直接成型316L 不锈钢的温度场分布。研究发现,SLM 加工过程的稳定性主要取决于扫描速率、激光功率、粉层厚度和材料的热物理性能。Wu等[12]通过FEM建立了热-力耦合模拟,研究了SLM制件过程中温度分布和残余应力的演化过程。根据他们的研究,当激光曝光时间增长,制件的最高温度、熔池大小和应力也会增大。Yu等[13]通过建立3D FVM模型得到了在SLM过程中,热输入参数对于铝合金制品表面形态和热能反应的影响,以及过高或过低的参数会产生的特殊现象。结果表明,增强激光功率能使粉末完全熔化并使表面更加光滑;但过高的激光功率会使熔池不稳定且产生球化效应,而过低的激光功率无法使粉末完全熔化。类似的工作还可见于文献[14-17]。

从目前的国内外研究可以看出,通过集成计算与模拟技术,可以直观地求解激光选区熔化工艺过程中所涉及的温度、热应力等问题,如打印过程中温度场的分布、熔池尺寸、凝固冷却速率、打印过程中热应力分布以及内部残余应力大小与分布等。这些热物理过程参数信息对材料微观组织演化、内部缺陷形成、结构变形机理以及与之相匹配的工艺优化等方面,都发挥着至关重要的参考作用[18-19]。

本工作采用有限元模拟技术,通过调整激光扫描速率与激光输入功率,研究了不同激光热输入对Inconel 718合金激光选区熔化过程熔池大小、冷却速率等参数的影响,并结合相关实验验证工作,系统总结了能量输入综合参数对激光选区熔化过程温度场的影响规律,为后续分析打印过程应力演化及显微组织形成,提供了重要的理论基础和数据支撑。

1 研究方法

1.1 模型描述

本研究采用商业有限元模拟软件,建立了热传导激光选区熔化有限元模型来研究打印过程中温度场的问题。对于三维传导问题的模型,数学上需结合傅里叶定律和能量守恒定律。模型中热量的平衡方程,可以表述为:

QL=QE-QC-QCV-QR

(1)

式中:QL为总热量增加;QE为激光作用于粉体层吸收能量;QC为传导损失能量;QCV为对流换热损失能量;QR为辐射换热损失能量。

模型中三向同性的三维热传导方程可以表述为:

(2)

式中:k为3个方向上的导热系数;ρ为密度;cP为材料的比热容;q为热流。

为了简化模型计算,同时揭露最本质的作用规律,本研究采用双层铺粉有限元模型,单层铺粉厚度为0.04mm。模型主要分为两个部分,如图1所示,上层为铺粉层,尺寸为0.8mm×0.4mm×0.08mm,下层为基板,尺寸为1.4mm×0.8mm×0.2mm,基板的初始温度设定为80℃。为了提高精度,模型全部采用六面体八节点单元,粉末层每个单元尺寸为0.0125mm×0.0125mm×0.0125mm。

图1 激光选区熔化三维有限元热模型示意图Fig.1 Schematic diagram Three dimensional thermal finite element model for selective laser melting

激光移动热源采用Goldak等[20-21]提出的高斯半球状体热源分布函数,并在深度方向上重新定义,来模拟激光的穿透过程,如下列公式所示:

(3)

式中:q(x,y,z)为坐标系上点(x,y,z)的热流密度;ρ为粉末激光吸收功率;Q为激光能量;r为高斯分布表面圆形区域半径;h为高斯热源深度。移动热源采用编程语言来实现激光往复扫描路径的控制,具体移动路径如图1所示。

本研究充分考虑到所铺设的粉末热物理性能和激光作用下已凝固部分的热物理性能之间的差异,通过程序控制,实现了粉末和凝固部分的热物理转化过程。在激光扫描的作用下,当粉末层材料温度超过固相线之后,粉末层的热物理性能自动转变成实体凝固材料的热物理性能,并在随后的冷却过程中继续保持实体凝固材料状态,从而实现由于激光的熔化作用,粉体材料与凝固合金材料之间的转变。

⑩《初夏怀故山》“淹泊蛮荒感慨多”;《寒食》“又向蛮方作寒食”;《久病灼艾后独卧有感》“卧闻鸢堕叹蛮烟”;《林亭书事》“约束蛮僮收药富”;《谢张廷老司理录示山居诗》“憔悴经年客瘴乡”。

模型中材料表面的热辐射与对流效应,统一采用随温度变化的热传导系数h(W/(m2K))来进行表征[22],如公式4所示,并通过编程语言在模型中实现。

(4)

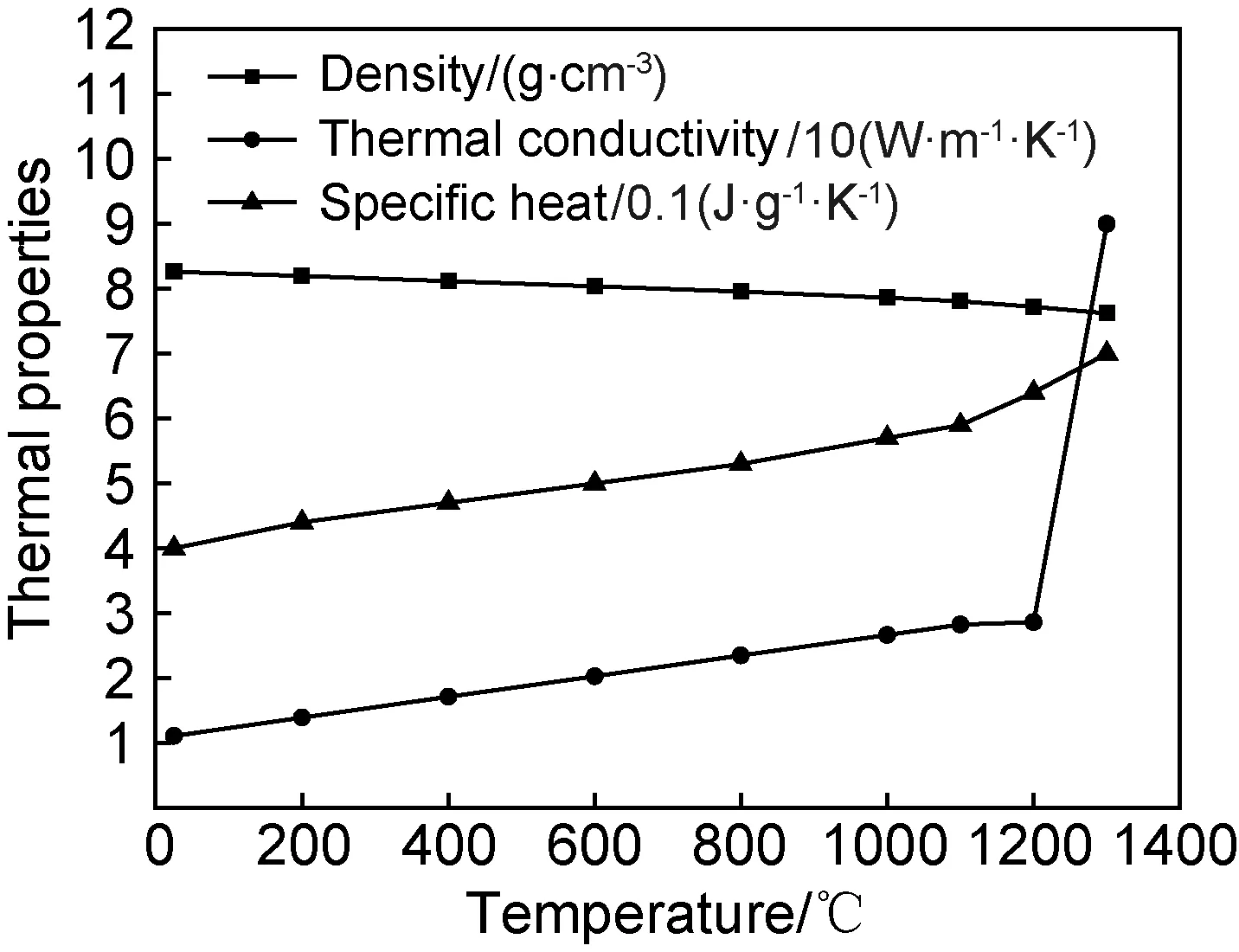

为了更好地模拟粉末与凝固层之间的热交互作用,粉末层和凝固合金材料的热物理性能都采用随温度变化的参数,其中,为了模拟熔池内部强烈的对流换热效应,模型中假设合金在液体状态下内部导热系数为固态状态时的3倍。模型中Inconel 718合金凝固层随温度变化的热物理性能如图2所示。由于粉末层材料之间的接触面及空隙等特殊性,导热系数假定为实体Inconel 718合金的百分之一[23]。本模型中设定由液相线至固相线的结晶潜热为227J/g来模拟合金凝固过程中所产生的热量[24]。

图2 模型中使用的随温度变化的Inconel 718合金热物理参数Fig.2 Temperature depended thermophysical properties of Inconel 718 alloy used in the model

1.2 实验验证

为了进一步验证与优化所建立的有限元模型,本次研究采用德国EOS M290激光选区熔化设备制备了不同热输入条件下的Inconel 718合金块体试样,如图3所示。不同热输入条件分别采用3个不同扫描速率(860,960,1060mm/s)和3个不同激光功率(255,285,315W)来进行实验,并利用高倍显微镜进行金相组织分析和熔池大小测量。熔池宽度与深度通常是在金相显微分析中选取20个清晰熔道进行测量所取得的平均结果。本实验所采用的Inconel 718合金成分如表1所示。

2 结果与分析

2.1 激光选区熔化过程温度场分布

激光选区熔化过程中温度场的分布对瞬态应力场的分布及残余应力的形成起到至关重要的作用,然而,目前通过实验的手段所获取的温度场分布情况,往往无法满足进一步的分析需求。通常,实验手段主要采用高速摄像系统或者红外测温系统,例如沈阳增材制造工程技术研究中心采用10000fps高速摄像捕捉到激光增材制造过程熔池的形貌及大小,但无法给出温度场的具体分布情况。红外测温系统也常用于成型过程中温度场的监控,但是精度较低。

表1 实验用Inconel 718合金成分(质量分数/%)Table 1 Chemical compositions of Inconel 718 alloy(mass fraction/%)

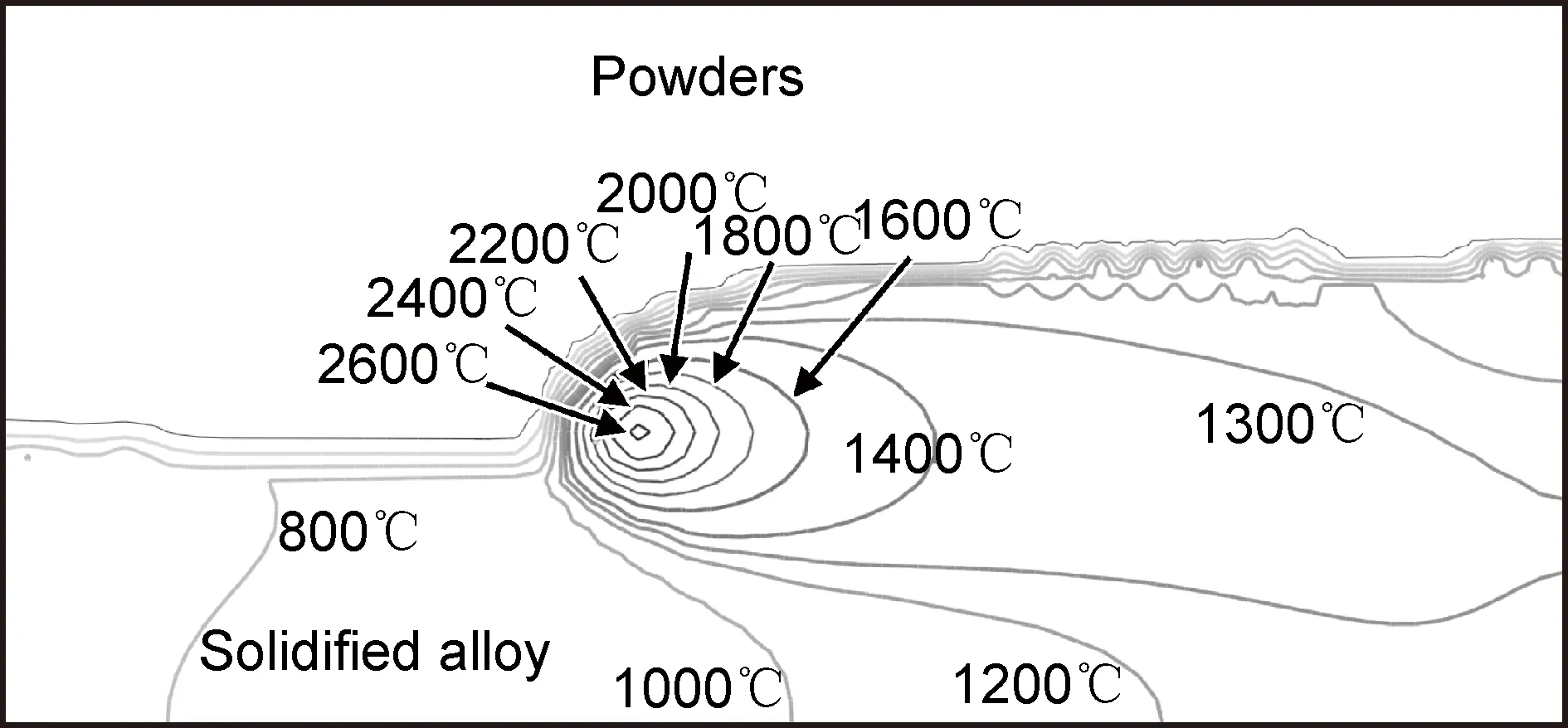

本研究采用有限元模拟的方法,模拟激光扫描过程中与粉体层及凝固层之间的热交互作用。结果表明,在移动激光的作用下,如图4所示,温度场等温线分布呈现椭球型,同时椭球型偏向于已凝固合金层,这主要是由于粉体层一侧较低的导热系数导致的。图5为模拟过程中不同时刻温度场分布情况,可以看出,激光往复扫描过程中,温度场趋于稳定状态。

图4 激光选区熔化过程温度场等温线分布模拟图(激光功率285W,扫描速率960mm/s,扫描路径2中部)Fig.4 Simulated temperature isothermal line during selective laser melting (laser power 285W, scanning speed 960mm/s, middle of path 2)

图5 激光选区过程中同一铺粉层中不同时段内温度场分布情况,灰色区域为熔池(激光功率285W,扫描速率960mm/s)(a)扫描路径1;(b)扫描路径2;(c)扫描路径3;(d)扫描路径4Fig.5 Simulated temperature distributions during selective laser melting, gray area represents melting pool(laser power 285W,scanning speed 960mm/s) (a)path 1;(b)path 2;(c)path 3;(d)path 4

通常,具有急速梯度分布的温度场的快速凝固过程,由于不同温度层之间的相互约束作用,将不可避免地引入热应力,并在随后的冷却过程中导致残余应力的产生。因此,温度场的分布可以为研究激光选区熔化过程中残余应力的形成机理与分布预测,提供重要的数据支撑。

2.2 热输入参数对成型过程温度及冷却速率的影响

激光选区熔化的重要特性之一在于极小熔池内的快速冷却过程,这一过程对于合金显微组织的形成和晶粒细化,都具有较大的影响。本研究系统探索了不同热输入参数下成型过程的温度及冷却速率,结果表明,扫描速率在860mm/s条件下,当激光直接作用在该粉体层区域时,随着激光功率的上升(从255W到315W),平均峰值温度不断升高(从2560℃到3020℃),如图6所示。平均峰值温度的模拟结果,与相关报道中的实验结果基本一致,说明本实验所采用的模型准确性较好。在同一铺粉层中,绝大部分试样中心区域将会经历3次较为明显的加热过程,分别为处于粉体材料时激光临道扫描初次加热过程,激光光斑直接作用熔化过程和处于凝固状态时激光临道扫描再次加热过程,如图6所示。激光扫描过后,从平均峰值温度到合金固相线(1250℃)的冷却速率约为3×106℃/s,可以认为激光选区熔化成型过程是一个急速冷却过程。研究结果也表明,随着扫描速率的升高(从860mm/s到1060mm/s),平均峰值温度将会下降(从2780℃到2595℃),如图7所示。

图6 不同激光功率作用下温度随时间变化曲线(激光扫描速率为860mm/s)Fig.6 Time-dependent thermal cycle under different laser powers(the laser scanning speed is 860mm/s)

从以上分析可以看出,激光功率和扫描速率是影响成型过程中热输入的两个重要参数,决定着成型过程中温度场具体分布。

2.3 热输入参数对成型过程熔池大小的影响

图7 不同激光扫描速率条件下温度随时间变化曲线(激光扫描功率为285W)Fig.7 Time-dependent thermal cycle under different laser scanning speeds(the laser power is 285W)

如同上一节所分析的,激光功率和扫描速率作为影响成型过程中热输入的两个重要参数,对熔池大小起到了决定性影响。结果表明,在相同的速率下,随着激光功率的上升,熔池深度(Dm)和宽度(Wm)增加;而扫描速率的升高,将会导致熔池的减小,具体数据与趋势如图8所示。

扫描速率和激光功率对热输入的影响,可以统一采用线能量密度来进行表征,来进一步明确热输入各项参数对温度场的实际作用规律。在后续的分析中,这一比值(激光功率/扫描速率),作为一个新的表征激光热输入的统一参数。如图9所示,不同的激光功率(255,285,315W)与扫描速率(860,960,1060mm/s)可以统一为不同的线能量密度(约为0.24,0.27,0.3,0.33,0.36J/mm)。在相同的线能量密度的条件下,不同的扫描速率和激光功率也将形成近乎一致的熔池大小。随着激光线能量密度的增大(从0.24J/mm到0.36J/mm),熔池宽度和深度呈线性增加。

图8 不同激光热输入条件对熔池大小的影响 (a)熔池宽度;(b)熔池深度Fig.8 Effect of thermal input parameters on the size of melting pool (a)melting pool width;(b)melting pool depth

图9 不同激光线能量密度对于熔池大小模拟结果的影响Fig.9 Effect of laser line energy on the size of simulated melting pool

为了进一步验证模型的可靠性,本研究采用德国EOS M290激光选区熔化设备制备了不同热输入条件下的Inconel 718合金块体试样,如图10(a)所示。通过对块体试样进行切割和金相观察,测量实际熔池宽度与深度,如图10(b)所示。实验结果表明,在不同热输入条件下的熔池大小实际测量结果与模型所预测的大小及趋势吻合良好,如图11所示。因此,在一定的线能量密度范围内的热输入条件下,可以通过式(5)(X表示激光线能量密度)对Inconel 718合金激光选区熔化成型过程熔池大小进行合理地预测,为后续工艺参数的优化提供参考。

图10 激光功率为285W,线扫描速率为960mm/s条件下激光选区熔化过程中熔池大小的模拟结果(a)及金相实验验证(b)Fig.10 Simulated results (a) of melting pool size during selective laser melting and OM experimental verification (b) under theconditions of laser power 285W and scanning speed 960mm/s

图11 激光选区熔化过程不同激光线能量密度下熔池大小实验结果(图中数据点为实验金相测试结果)Fig.11 Model prediction of the size of melting pool in selective laser melting and experimental validation (the data points in this figure are from experimental metallography test)

(5)

3 结论

(1)在移动激光的作用下,温度场等温线分布呈现椭球型,同时椭球型向已凝固合金层偏移。

(2)激光功率的增加和扫描速率的降低,将熔池内温度的升高和熔池的增大。

(3)在同一铺粉层中,绝大部分试样中心区域将会经历3次较为明显的加热过程,这对于分析合金显微组织的形成及热应力的演化规律,都具有重要的参考价值。

(4)激光线能量密度与熔池大小之间存在线性增长关系。本次研究通过激光线能量密度的提出,实现了Inconel 718合金激光选区熔化过程中熔池大小的预测。