进口自润滑关节轴承的组织与性能分析

2018-07-23李如琰

李如琰

(上海市轴承技术研究所,上海 201801)

自润滑关节轴承因其高承载、自调心、免维护、环境适应范围广等综合性能,越来越受到航空等高端领域的青睐[1-3]。国内自润滑关节轴承的研制起步晚于欧美国家,因此有必要详细了解进口轴承的质量,借鉴欧美较为成熟的产品标准和规范,制定国内企业研制生产同类产品的技术标准。因此,现对进口轴承的材料成分、组织、残余奥氏体含量和承载、磨损性能进行检测分析。

1 试验

1.1 试样

试验选用欧洲某公司内径分别为6,10,12,20,25,35,50,60 mm的标准自润滑关节轴承,内、外圈材料分别为440C,17-4PH。

1.2 试验方法

分别将内、外圈金相制样使用苦味酸腐蚀,用光学显微镜和扫描电镜观察内圈横、纵截面及外圈横截面的组织形貌。采用X射线残余应力仪XSTRESS 3000测定轴承的残余奥氏体含量。采用HBRVU-187.5型布洛维光学硬度计测试轴承的硬度,每个试样测定5个点,取平均值为其硬度值。

测试内径6,25 mm轴承的密合度、衬垫剥离强度,分别进行静态加载试验,常温、低温及高温摆动磨损试验,液体污染摆动磨损试验等。

2 结果与分析

2.1 套圈材料化学成分

2.1.1 内圈材料化学成分

内圈的化学成分见表1,由表可知,其符合标准SAE AMS5630J《Steel,Corrosion-Resistant,Bars,Wire,and Forgings 17Cr-0.52Mo(0.95-1.20C)(SAE 51440C)》。对比国内材料G102Cr18Mo的标准GB/T 3086—2008《高碳铬轴承钢》可知,SAE AMS5630J中合金元素Ni和Cu的含量稍有增加,Ni主要是增加淬回火后残余奥氏体含量,降低硬度[4],Cu可提高钢材耐大气腐蚀和耐酸腐蚀性能[5]。

表1 内圈的化学成分

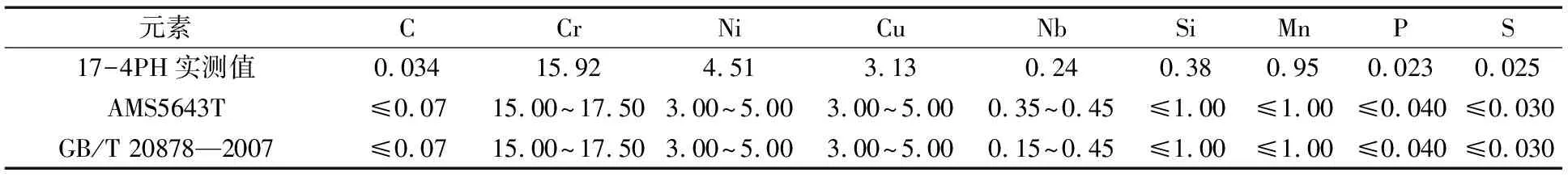

2.1.2 外圈材料化学成分

外圈的化学成分见表2,由表可知,其符合标准SAE AMS5643《Steel,Corrosion-Resistant,Bars,Wire,Forgings,Mechanical Tubing,and Rings 16Cr-4.0Ni-0.30Cb(Nb)-4.0Cu Solution Heat Treated,Precipitation Hardenable》。对比国内材料05Cr17Ni4Cu4Nb的标准GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》可知,二者要求基本一致。

表2 外圈的化学成分

2.2 组织形貌

2.2.1 内圈横截面组织形貌

进口轴承横截面组织形貌如图1所示。由图可知,组织中存在大量块状一次碳化物(图1a中黑色箭头所指)和细小的球形二次碳化物;随着轴承内径的增大,一次碳化物含量增加,块状一次碳化物也略有增大,内径60 mm轴承中的一次碳化物尺寸较大,且数量较多。根据JB/T 1460—2011《滚动轴承 高碳铬不锈钢轴承零件 热处理技术条件》,图1a—图1c中的显微组织符合第2级别图中的4级;图1d的显微组织符合第2级别图中的3级。由此表明,不同规格的轴承横截面组织形貌相近。

图1 内圈横截面组织形貌

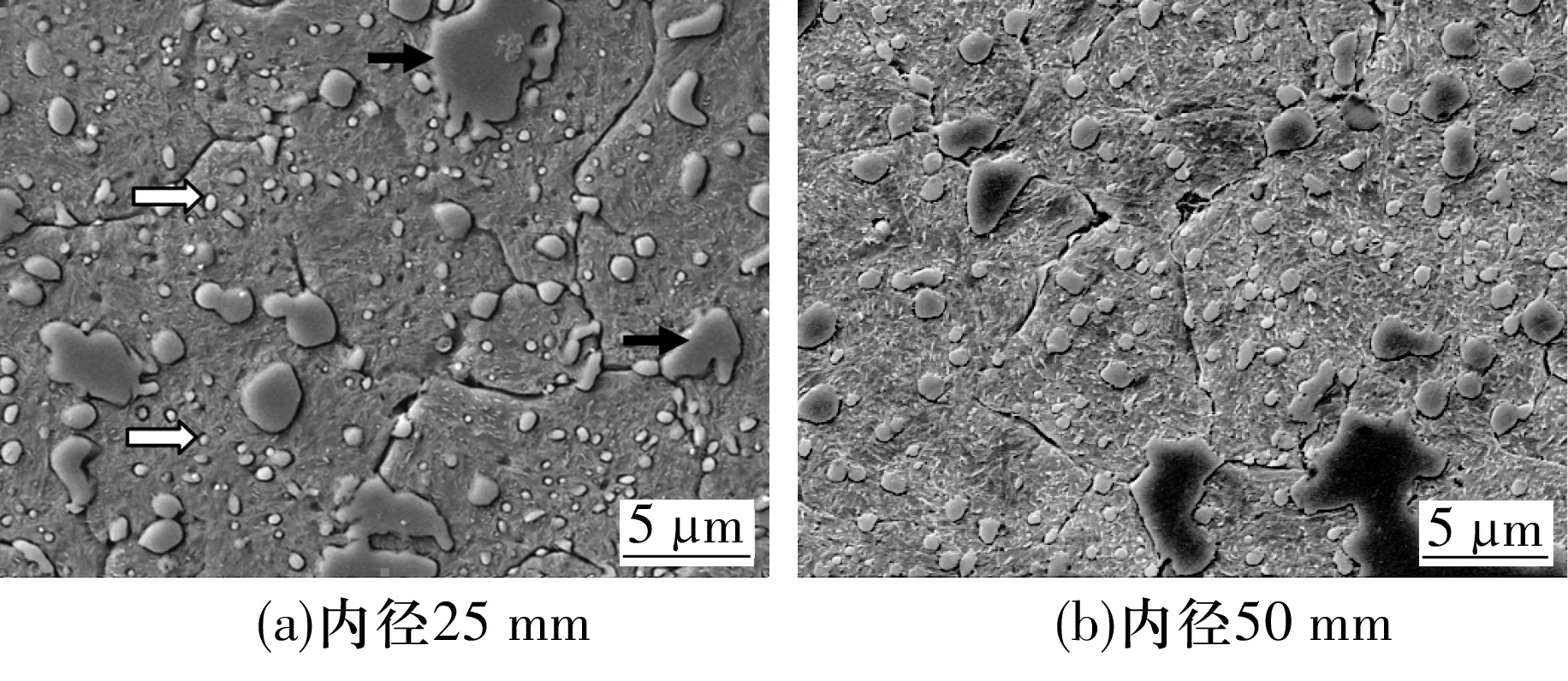

内圈横截面SEM图如图2所示。由图可知,组织均由一次碳化物(图2a中黑色箭头所指)、二次碳化物(图2a中白色箭头所指)、马氏体和少量残余奥氏体组成。其中,二次碳化物较为细小,呈球形分布,且数量较多,均匀弥散在基体中;内径25 mm轴承中二次碳化物的尺寸约为600 nm,内径50 mm轴承中二次碳化物的尺寸约为900 nm。细小的碳化物能提高基体的韧性、耐磨性,增强抗塑性变形和裂纹形成、扩展的能力。此外,基体中可见针状马氏体,且较为细小,其越细小,基体中形成的晶界越多,从而阻碍微裂纹的形成和扩展,提高材料的耐磨性能[6]。

图2 内圈横截面组织SEM图

2.2.2 内圈纵截面组织形貌

内圈纵截面组织形貌如图3所示。由图可知,纵截面上共晶碳化物呈带状分布。根据GB/T 14979—1994《钢的共晶碳化物不均匀度评定法》[2],内径25 mm轴承符合5级(图3a),内径35 mm轴承符合2级(图3b),内径50 mm轴承符合5级(图3c),内径60 mm轴承符合3级(图3d)。内圈共晶碳化物分布由原材料状态决定,当轴承用于冲击载荷等特殊工况时,应慎重选择原材料。

图3 内圈纵截面组织形貌

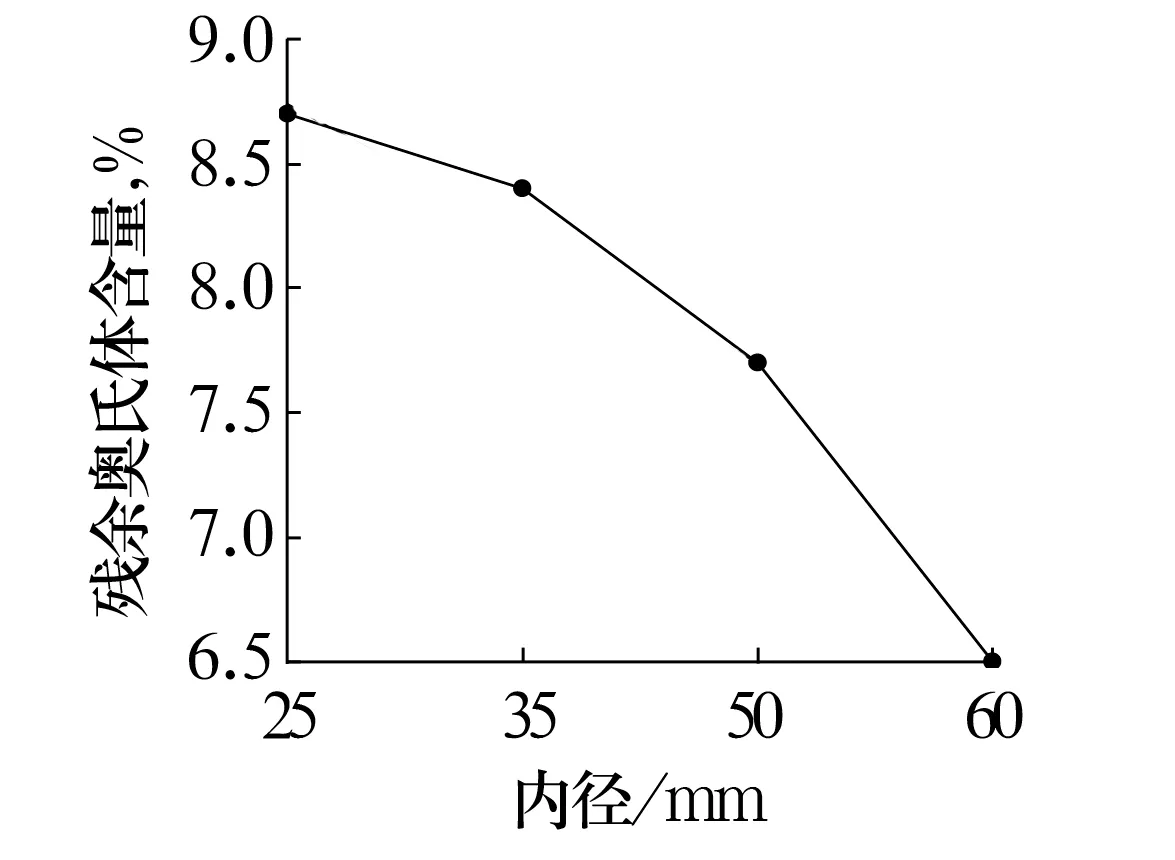

2.2.3 内圈残余奥氏体含量

不同内径的内圈残余奥氏体含量如图4所示。由图可知,试样的残余奥氏体含量较稳定,为6.5%~8.7%,且随着内径的增大略有减少。

图4 不同内径的内圈残余奥氏体含量

2.2.4 外圈横截面组织形貌

外圈显微组织如图5所示。由图可知,外圈组织由回火马氏体、δ-铁素体、少量残余奥氏体组成,外圈材料17-4PH为马氏体沉淀硬化不锈钢。根据CB/T 1209—1992《0Cr17Ni4Cu4Nb(17-4PH)马氏体沉淀硬化不锈钢金相检验》,该组织符合级别G5,相当于GB/T 6394—2017《金属平均晶粒度测定方法》的级别10。

2.3 套圈硬度

套圈硬度测试结果见表3。由表可知,内圈硬度为54.5~57.5 HRC,外圈硬度为35.2~39.3 HRC。EN2755《航空航天系列 轴承 耐蚀钢关节轴承带自润滑衬垫 常温高载荷》规定,内圈硬度应为55~62 HRC,外圈挤压前硬度为28~37 HRC。考虑到外圈变形工艺中的冷作硬化因素,由检测数据推测,进口轴承零件热处理的控制范围是:内圈55~58 HRC,外圈30~34 HRC。

2.4 轴承性能测试分析

2.4.1 密合度

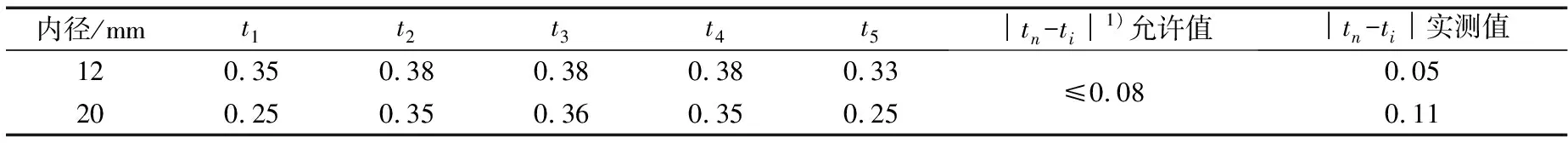

轴承密合度测试结果见表4。由表可知,内径12 mm轴承的│tn-ti│值为0.05 mm,符合EN2755标准要求;内径20 mm轴承的│tn-ti│值为0.11 mm,超标;如果根据标准SAE AS81820《Bearings,Plain,Self-Aligning,Self-Lubricating,Low Speed Oscillation》,有过压现象,但未超过标准值0.127 mm,是允许的。

表4 轴承密合度

2.4.2 剥离强度

从外圈内球面上剥离衬垫,剥离是在粘结衬垫的整个宽度上进行。剥离的衬垫与粘结面成140°±40°,测量使衬垫开始剥离的最小力。剥离强度计算时衬垫宽度值取外圈宽度值减去2倍倒角尺寸。检测内径12,20 mm进口轴承的剥离强度分别为0.82,1.225 N/mm,均符合SAE AS81820中不小于0.35 N/mm的要求。

2.4.3 径向额定静载荷和极限静载荷

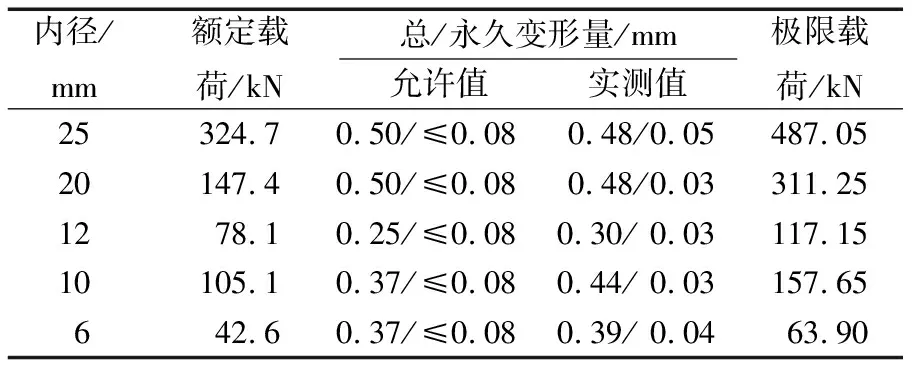

对轴承进行径向静态加载试验,结果见表5。由表可知,内径10,6 mm轴承在额定静载荷下的总变形量超标,其他轴承均符合标准要求。试验后,轴承均未出现破坏及内圈脱出现象。

表5 径向额定静载荷和极限静载荷试验结果

SAE AS81820标准中规定的额定静载荷试验的“总变形量”考核的是“内外圈的弹性变形+衬垫的弹、塑性变形”,“永久变形量”考核的是“衬垫的塑性变形”,内径10,6 mm轴承的总变形量超差,应是轴承外圈、衬垫的弹性变形超标。

2.4.4 轴向额定静载荷和极限载荷

轴承的轴向静载荷试验结果见表6。由表可知,内径20 mm轴承的永久变形量为0.14 mm,大于允许值,其他轴承均符合要求。试验后,轴承均未出现破坏及内圈脱出现象。

表6 轴向额定静载荷和极限静载荷试验结果

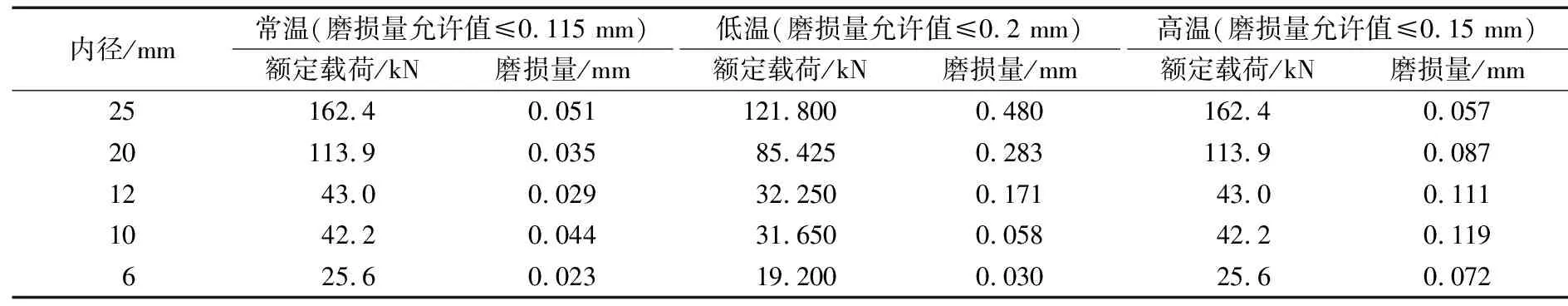

2.4.5 常温、低温和高温摆动磨损试验

轴承经常温、低温和高温25 000次摆动磨损试验结果见表7。由表可知,轴承经常温摆动磨损试验后,磨损量均在允许值范围内;-55 ℃低温下摆动磨损试验后,内径25,20 mm轴承磨损量超出允许值;163 ℃高温下摆动磨损试验后,轴承的磨损量均符合允许值。另分别将轴承经5种航空液体(航空涡轮引擎油、除冰液、液压传动用矿物燃料、磷酸酯液压燃料和防冻液)污染后再进行25 000次摆动磨损试验,结果表明,轴承的磨损量均在允许值范围内,符合产品要求。

表7 常温、低温和高温摆动磨损试验结果

3 结论

1)进口轴承的套圈材料的化学元素、热处理工艺与国内同类材料相当;二次碳化物较为细小,呈球形分布,数量较多。

2)进口轴承马氏体呈针状分布,且较为细小。不同规格进口轴承内圈硬度为54.5~57.5 HRC,外圈硬度为35.2~39.3 HRC。

3)进口轴承的各项性能指标基本符合产品标准要求;密合度、径/轴向静载荷项目中超标的个别轴承,可能与该轴承的批质量一致性相关。低温磨损试验中个别轴承的磨损量超标,表明该轴承自润滑衬垫材料的低温摩擦性能欠佳。