避免气帘效应的超高速电主轴轴承润滑技术

2018-07-23王东峰刘胜超李彦仝楠

王东峰,刘胜超,李彦 ,仝楠

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

高速数控机床技术的发展对主轴以及主轴用精密轴承提出了更高的速度性能要求,电主轴因其高速性能良好而越来越多地用于高速加工机床。高速电主轴的前、后支承通常均为精密角接触球轴承,超高速工况下轴承的旋转部件,特别是球,由于离心力、陀螺力矩的作用以及必然存在的微滑动和加速区域不稳定性,会出现变加速、滑动、陀螺旋转等运动特性,增大轴承的摩擦和发热。因此,轴承的润滑及冷却技术越来越引起重视。现阐述超高速电主轴轴承的双气帘效应对轴承润滑性能的影响,并重点介绍目前较先进的几种润滑方式。

1 超高速轴承油气润滑机理

目前超高速电主轴的转速每分钟可达数万甚至数十万转[1],作为支承的角接触球轴承的dm·n值超过2.0×106mm·r/min,有的甚至超过4.0×106mm·r/min。超高速电主轴用角接触球轴承运动示意图如图1所示。

图1 超高速电主轴用角接触球轴承运动示意图

油气润滑在近10年来代替喷油润滑成为高速电主轴轴承最主要的高效润滑方式。轴承油气润滑模型如图2所示,其属于微量润滑,能以高速气体带动润滑油形成气液两相环状进入轴承腔,一部分沿保持架壁面随离心力作用流向外圈沟道,剩下的射向球和内圈沟道,再随球的自转和公转运动将附着于球上的润滑油铺展开后再次利用离心力作用将多余油液甩向外圈沟道,使外圈沟道也受到相应的冷却和润滑,最终实现润滑轴承的作用。油气润滑油液定量、精确供给,油膜承载能力强,同时高速气体贯穿轴承腔体进行强制热交换,带走热量,起到了积极冷却的作用[2-3]。

图2 轴承油气润滑模型

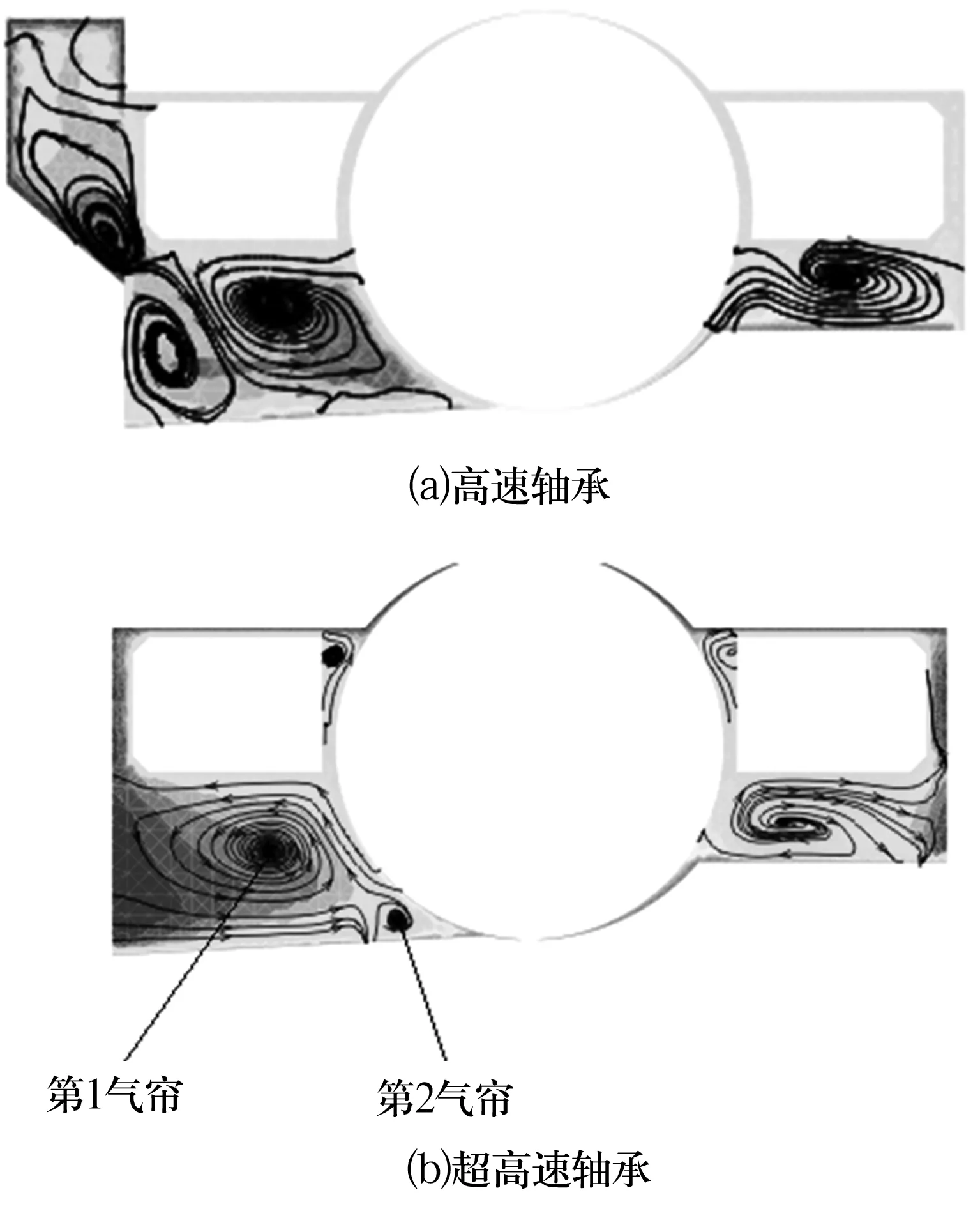

2 超高速轴承内部气相流动的气帘效应

国内外学者针对轴承腔内油气润滑参数试验、轴承(拟)动力学建模、轴承接触区成膜特性等开展了系统的研究工作,结果表明:在超高速工况下油气润滑在轴承内部形成了多接触界面的复杂运动边界润滑模型,球除公转外,还呈现自旋、陀螺运动等,造成兜孔间隙内剪切气流变化,内圈高速旋转产生的气相剪切力是轴承腔内油膜运动的主要驱动力,同时油滴还受其表面张力、气流剪切力、重力等因素影响[4]。轴承的气帘效应模型如图3所示。在轴承转速超过20 000 r/min,dm·n值超过1.5×106mm·r/min时,空气和高速旋转的内圈外表面之间的摩擦会产生环形高速空气流形成的气幕,即气帘效应;在轴承转速超过30 000 r/min,dm·n值超过2×106mm·r/min时,球与接触区入口会形成强力二次涡流,即轴承腔内会产生双气帘效应。

图3 轴承的气帘效应模型

对于传统的侧面喷油或油气润滑方式,气帘效应的高压气幕阻挡润滑油不能精确喷射进轴承内部,而且从侧面喷射的高压油气与高速旋转的高压气流直接相撞会产生剧烈的振颤和刺耳的尖叫声,这是dm·n值超过2.0×106mm·r/min时轴承润滑性能缺乏稳定性及产生鸣叫的原因。

3 超高速轴承润滑新技术

3.1 传统油气润滑的改进

随着轴承速度性能的提高,气帘效应越来越强烈,传统的油气润滑已经无法满足所必需的润滑冷却功能。因此,国内外学者对油气两相环状流型的影响因素进行了研究,发现喷嘴结构和喷射油气的角度能有效穿过或避开气帘影响,直接影响轴承腔内油气的流动状态与油气润滑系统的最终润滑效果。SKF公司的VectoLub微量润滑系统中提出一种双流体喷嘴的设计,如图4所示,其将润滑油与压缩空气分离,润滑油从喷嘴中间的毛细管运输到润滑点,压缩空气从毛细管四周的同轴管中喷出后在润滑油出口形成漩涡,压缩空气将润滑油撕裂成很多微液滴并吹送到润滑点上,微液滴为200~600μm,不会雾化。该设计不会使喷流扩散,保证了供油效率,减少润滑油对环境的污染。

图4 同心油气喷嘴

文献[5]开发了一种新型导流式油气润滑喷嘴,其原理是在传统孔式油气润滑喷嘴内安装引流体,使润滑油通过引流体离开喷嘴,进而将环状喷油改为点状喷油。传统孔式喷嘴和新型导流式喷嘴的结构及性能对比如图5所示。

图5 传统和新型喷嘴的结构及性能对比

轴承从低速到中速,气帘效应较小,水平喷嘴可直接喷入轴承内部,故此阶段更适合水平喷嘴设计,但随着转速增加,水平喷射出现溅油,导致球表面供油量不足。通过多次喷嘴倾角的试验发现,对于中高速轴承,喷射润滑时喷嘴喷射方向与主轴中心线夹角为20°时的润滑效果最好。水平和倾斜喷嘴的结构及性能对比如图6所示[6]。

图6 水平和倾斜喷嘴的结构及性能对比

3.2 超高速Spinshot润滑

日本NSK开发的新型轴承“Spinshot Ⅱ”(图7a)采用内圈宽度大于外圈宽度的结构类型,内圈外表面为锥形。润滑油在空气的促进下从外隔圈喷到内圈锥形外表面上而非轴承内部,润滑油在高速旋转产生的离心力作用下沿锥形表面流入轴承内部,从而对球进行精准润滑。由于空气不直接吹入轴承内部,避开了气帘效应,显著降低了由高速旋转空气产生的高频刺耳噪声。此外,由于避开了气帘对润滑油的阻挡,因此不必增加油气中的空气流速,从而降低了空气压力,实现了超高速下的平稳旋转,dm·n值超过2.5×106mm·r/min[7]。从压力空气和润滑油总量看,相比传统的油气润滑,降低了约60%的压力空气损耗。

为了进一步提高油气润滑速度,采用更少量润滑油的润滑方式,NSK公司在“Spinshot Ⅱ”结构的基础上增加了吸油孔(图7b),同样由压力空气带动润滑油,但其能控制每次射入量不大于0.001 mL,极限转速提高到50 000 r/min,dm·n值为3.8×106mm·r/min[8]。

图7 新型轴承“Spinshot”系列

3.3 侧面微量润滑

侧面润滑超高速角接触球轴承是日本KOYO开发的环保型加工中心用轴承,称为D型高性能轴承(图8),实现了超高速与低噪声,其设计原理与 “Spinshot Ⅱ”相同,均为从侧面提供油气润滑,避免与高压气帘碰撞。所不同的是,在轴承侧面加工了环形润滑油槽和3个均布的倾斜润滑油孔,工作时润滑油气喷射在端面的润滑油槽内,然后根据超高速旋转的离心力及毛细管原理,通过倾斜的润滑油孔提供油气直接到沟道,润滑充分,性能良好,在合适的预紧力下dm·n值超过2.8×106mm·r/min[9]。

图8 D型润滑轴承

3.4 超高速直润滑

超高速直润滑轴承的最大特点是套圈带润滑油孔,油气通过高压空气直接进入沟道,实现直接润滑和冷却。由于轴承避开了气帘效应,实现了直接润滑,轴承高速性能有所飞跃,一般能平稳运转在dm·n值为3.0×106mm·r/min以上[10]。国外研究此类轴承的知名公司有FAG,KOYO(图9)及SKF等,技术成熟,一般用于超高速、轻载电主轴。根据润滑油孔的位置,分为在沟道工作区和非工作区,一般2个润滑油孔呈180°对称分布。KOYO在此润滑结构的基础上研发了F型高性能轴承,试验记录如图10所示,其增加了侧面双喷嘴的油气润滑隔圈,提高了润滑和冷却效果,进一步提升了速度性能,平稳运转在dm·n值为3.4×106mm·r/min以上[11]。

图9 超高速直润滑轴承

图10 KOYO研发的F型轴承试验记录

德国FAG公司开发了专用于超高速电主轴浮动支承的FD系列浮动变位轴承,如图11所示,其主要应用于需要极限转速但承载能力非决定因素的工况下,工作转速至少是同规格单列圆柱滚子轴承的2倍[10]。其直滚道内圈相对外圈能自由浮动,由Cronidur 30高氮钢制成,与普通轴承钢相比具有更高的许可Hertz接触应力。在装配过程中必须根据运转工况设定轴承游隙,与超精密圆柱滚子轴承类型类似,FD系列轴承也有带锥孔内圈(K)的类型。

图11 FAG公司研发的直润滑浮动轴承

3.5 超高速环下润滑

超高速环下润滑轴承如图12所示,其润滑油孔设在内圈,润滑油气被高速旋转产生的离心力吸附进内沟道直接润滑。由于球高速旋转产生的离心力以及自转和公转,润滑油气从内沟道沿球旋转轨迹流动到外沟道,实现了充分润滑。

图12 超高速环下润滑轴承

此类轴承速度性能更高,dm·n值可达3.5×106mm·r/min以上,但其润滑系统较为复杂和昂贵,主轴需要高刚性的中空轴,而且需要在轴上加工高精度润滑油孔,一般机床设备难以实现此类加工,因此相比外圈带润滑油孔的直润滑轴承,此类轴承的应用还比较有限。

3.6 超高速微量脂润滑

随着合成润滑脂的出现和不断发展,脂润滑轴承的极限dm·n值正不断被突破,并逐渐进入以往润滑脂的禁区[12]。与润滑油相比,润滑脂具有较好的长期微量润滑特性,这是因为润滑脂黏稠结构的吸附作用和毛细管效应,使润滑脂的蒸发速度低,渗漏趋势更小。在微量润滑情况下使用润滑脂,轴承工作温度通常比使用润滑油低,并且摩擦力矩和轴承温度也较稳定。润滑脂在高速运转的轴承内部,由于离心力以及球和沟道的相互作用,会在沟道两侧形成润滑脂环,起到密封并防止液体和固体污物进入轴承的作用[13],与高速气帘一起使轴承具有良好的密封、防尘和防水特性。同时,由于油气润滑不可避免地向大气中扩散,微量脂润滑技术在绿色环保方面也具有独特优势。

目前,结合直接润滑方式润滑系统的优点和润滑脂的特点,开发了超高速微量脂润滑轴承(图13)及润滑系统(图14)。每隔一段时间定量注入润滑脂,在2次注脂的时间间隔内通过注脂孔向轴承内喷射低温冷却空气,以降低轴承高速旋转产生的温升。其最大特征是润滑脂注入量非常小,而且直接注入轴承内部。油气润滑工况下单套轴承运转24 h需要润滑油注入量约1~3 mL,润滑脂注入量减小到0.1 mL。

图13 超高速微量脂润滑轴承

图14 微量脂润滑系统

轴承的注脂孔比同尺寸油气直润滑轴承的润滑油孔稍大,与旋转方向呈20°夹角,便于润滑脂和冷却空气的注入,而且因为注脂孔与沟道的切线呈合适角度,避免进入的高压冷却空气与轴承内部高速循环的高压气流垂直碰撞产生刺耳气流声,同时增大了冷却气体的喷射面积而使冷却效果更好。

3.7 小结

从加工成本、环保性、综合性能方面对dm·n值超过2.0×106mm·r/min的超高速电主轴轴承的润滑方式进行总结,见表1,表中★越多表示综合性能越好。

表1 典型的超高速轴承润滑方式分析

4 结束语

高速性能是高精密电主轴轴承的永恒追求,而润滑技术是其核心技术。随着科技的不断发展,超高速轴承的润滑技术一定会朝多学科、高精细、智能化、绿色环保方向发展。