停放时间对炭黑填充溶聚丁苯橡胶/顺丁橡胶并用胶挤出流变特性的影响

2018-07-23武文杰

武文杰,孙 翀,张 萍

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

炭黑对橡胶的补强作用不仅与原材料和配方设计有关,还与加工工艺有非常重要的关系。其中,胶料的停放和挤出工艺对炭黑补强橡胶多层次多尺度网络结构的演变有着十分重要和直接的影响[1-3],关系产品的使用性能。

有关炭黑填充混炼胶挤出流变特性的研究有诸多报道,张昊等[4]研究了炭黑种类和用量对溶聚丁苯橡胶(SSBR)挤出流变性能的影响。王珍等[5]研究了锡偶联型SSBR的流变性能。此外,有关熔体挤出流变的报道也有很多,吴其晔等[6]研究了挤出压力波动与熔体挤出畸变的关系。但是,针对胶料停放时间对SSBR/顺丁橡胶(BR)流变特性的影响鲜有报道。本工作针对停放时间对SSBR/BR并用胶挤出流变特性的影响进行研究,并从微观角度进行分析,以期为高性能轮胎橡胶材料的制备工艺提供详实的试验数据和理论依据。

1 实验

1.1 主要原材料

SSBR(牌号4526-2,苯乙烯质量分数为0.26,乙烯基质量分数为0.45)和钕系稀土BR(牌号CB24,顺式1,4-结构质量分数为0.951 5,反式1,4-结构质量分数为0.043,1,2-结构质量分数为0.005 5,重均相对分子质量Mw为6.068×105,数 均 相 对 分 子 质 量Mn为2.329×105,Mw/Mn=2.605),朗盛化学有限公司产品;炭黑N330,卡博特公司产品。

1.2 试验配方

SSBR 96.25,BR 30,炭黑N330 70,氧化锌3,硬脂酸 1,防老剂4010NA 1.5,石蜡 1。

1.3 主要设备和仪器

XSM-500型密炼机,上海科创橡塑机械有限公司产品;BL-6175-BL型两辊开炼机,宝轮精密检测仪器有限公司产品;RH2000型毛细管流变仪,英国Bohlin公司产品;RPA elite型橡胶加工分析仪,美国TA公司产品;SMZ1500型体视显微镜,日本尼康公司产品。

1.4 试样制备

密炼设置初始温度为60 ℃,转速为60 r·min-1,炭黑分两次加入,控制转速为70 r·min-1使料温达到130 ℃,5 min后排胶。然后在开炼机上加入其他助剂混匀后下片,在常温下分别停放0,6,24,48,72和96 h后进行下一步试验。

1.5 测试分析

1.5.1 结合胶质量分数

将0.5 g混炼胶剪成小颗粒准确称量质量记为m1,准确称量滤网质量m2,混炼胶放入滤网,放入100 mL甲苯中浸泡48 h,更换甲苯,再浸泡24 h,然后将浸泡后的样品在60 ℃真空烘箱中干燥24 h至质量恒定,称其质量m3,样品浸泡前后的质量变化与原样品质量之比即为结合胶含量。混炼胶中结合胶含量w可通过下式计算:

式中,α为混炼胶中填料质量分数,β为混炼胶中橡胶质量分数。

1.5.2 应力松弛

应力松弛测试条件为:应变 70%,温度100 ℃,预热时间 2 min,松弛时间 8 min。

1.5.3 动态粘弹性

应变扫描测试条件为:温度 100 ℃,频率0.16 Hz,应变范围 0.28%~100%。

1.5.4 挤出流变特性

挤出流变特性测试温度设定为80,90,100,110和120 ℃,剪切速率范围为15~1 000 s-1。挤出后的胶条用体视显微镜测量其挤出宽度。

挤出试验条件为:温度 80,100和120 ℃,挤出速度 5,15和25 r·min-1。

2 结果与讨论

2.1 填料-橡胶相互作用

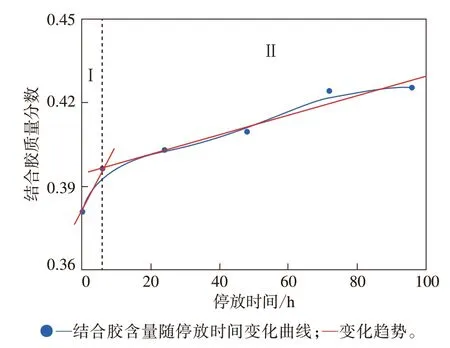

图1所示为结合胶质量分数随着停放时间的变化曲线。

由图1可知:结合胶质量分数随着停放时间的延长而增大,其增幅随着停放时间的变化可以分为两个区域:Ⅰ区的变化较快,Ⅱ区变化则较为缓慢。这说明在整个停放期间,填料-橡胶的相互作用逐渐增强,但是在停放初期,填料-橡胶相互作用增加较快;而在停放24 h以后,填料-橡胶相互作用增加较慢。

图1 结合胶质量分数随停放时间的变化曲线

Ⅰ区结合胶质量分数变化较快的原因主要是在胶料停放过程中,高相对分子质量的橡胶分子链逐渐代替低相对分子质量的橡胶分子链而在粒子表面吸附[7],形成更多的结合胶;Ⅱ区结合胶质量分数增幅较小的原因则可能是吸附到炭黑聚集体表面的高分子分子链缠结程度增大所致[8]。

图2所示为混炼胶应力松弛时间和门尼粘度[ML(1+4)100 ℃]随停放时间的变化曲线。

图2 应力松弛时间和门尼粘度随停放时间的变化曲线

应力松弛到起始应力1/e的时间即为松弛时间。对比图1和2可知:随停放时间的延长,结合胶的质量分数、松弛时间和门尼粘度有相似的变化规律。

应力松弛与填料-橡胶相互作用有关,停放0~6 h,填料-橡胶相互作用力增大较快,松弛时间变化较快;6 h以后,松弛时间增大的速率降低则与分子链缠结程度增大有关[8]。

停放0~6 h时,并用胶门尼粘度的变化可以认为是混炼胶中高相对分子质量的分子链逐步取代低相对分子质量的分子链的结果;而停放6 h后,其变化则可能是由于高分子分子链间的缠结程度增大所致。这与结合胶质量分数和应力松弛试验结果吻合。

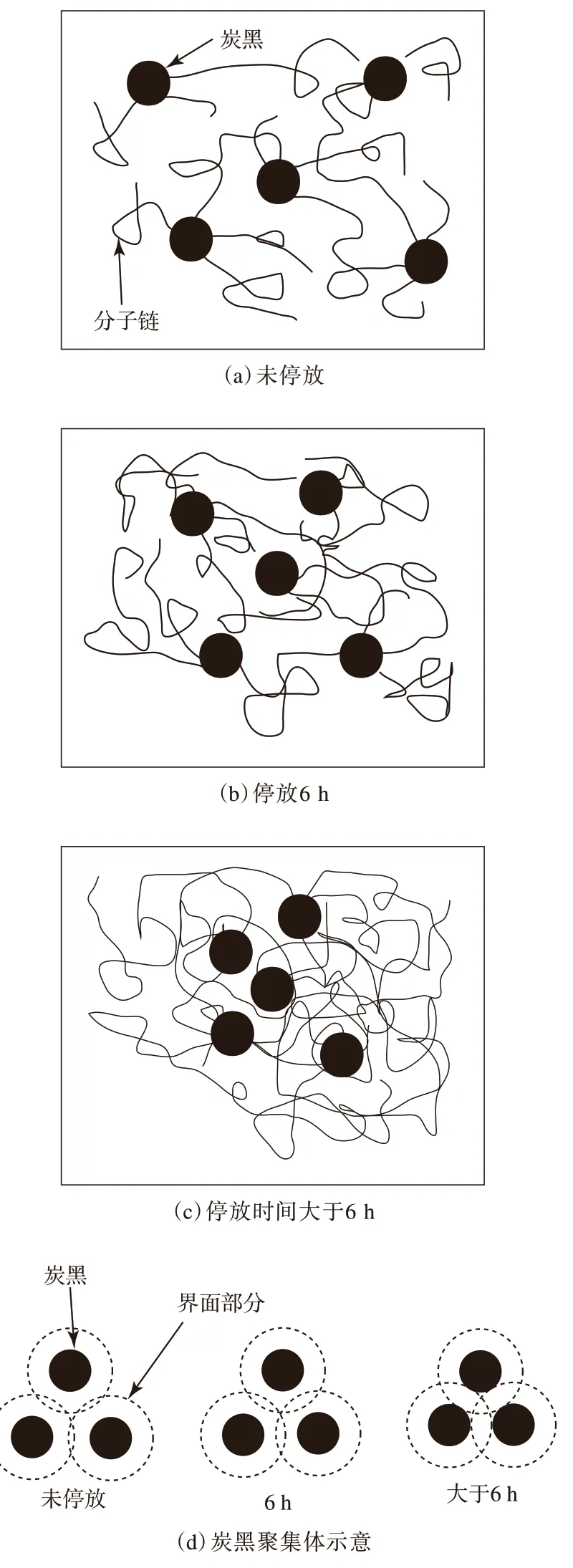

综上所述,通过如图3所示的模型可以解释随着停放时间的延长样品出现的较为复杂的相互作用。

图3 填料-橡胶相互作用和填料-填料相互作用随停放时间变化的模型

图3表示不同停放时间时炭黑粒子的分散情况以及炭黑-橡胶相互作用变化。未经停放的样品中的炭黑粒子较为分散,短分子链吸附在炭黑表面。停放6 h,炭黑粒子发生团聚,有部分短分子链被长链分子代替吸附在炭黑表面。停放6 h之后,样品的短分子链进一步被长链分子所取代吸附于炭黑表面;且分子链缠结加剧,该缠结作用导致炭黑粒子进一步团聚。同时,随着停放时间延长,炭黑粒子界面重叠层厚度增大,炭黑粒子间相互作用力增大。

2.2 混炼胶动态粘弹性

图4所示为不同停放时间下储能模量(G′)-应变(ε)关系曲线。ε一定的条件下,混炼胶G′在低ε区表现为线性平台区Ⅰ,较高ε区Ⅱ和Ⅲ表现为非线性区。在Ⅰ区中,随着ε增大,混炼胶G′基本不变;在Ⅱ区,随着ε增大,混炼胶G′减小得较快;在Ⅲ区,随着ε增大,混炼胶G′减小速度增大。此外,随着停放时间的延长,各区域G′均逐渐增大。

图4 不同停放时间下的G′-ε关系曲线

C.Gauther等[9]认为分子链从填料表面脱离是造成聚合物非线性粘弹性行为的一个重要原因;同时,大分子链缠结网络的破坏也是Payne效应产生的一个原因[10]。据此可对图4做出如下解释:Ⅰ区为典型的线性粘弹区,主要是因为较小的应变没有破坏填料网络;Ⅱ区则是由于大分子链缠结网络的破坏所致;Ⅲ区G′快速减小的原因是在较大ε下,橡胶分子链从炭黑粒子表面脱离。随着停放时间的延长,结合胶质量分数增大,橡胶-填料相互作用增强。因此,在ε不变的条件下,混炼胶G′随着停放时间延长而增大。

此外,对Ⅲ区的曲线进行线性拟合,作出斜率的绝对值随着停放时间的变化曲线,如图5所示。由图5可知:随着停放时间的延长,曲线斜率的绝对值增大,说明随着停放时间的延长,在较大应变下分子链从炭黑粒子表面脱离的速率增大。

为了进一步研究填料粒子在混炼胶中的分散情况,作出了低应变和高应变弹性模量差(ΔG′)与停放时间的关系曲线(图5)。由图5可知:随着停放时间的延长,ΔG′增大,说明随着停放时间延长,炭黑粒子发生团聚,与图3的模型相符合。

图5 停放时间对ΔG′和Ⅲ区曲线斜率绝对值的影响

2.3 挤出流变特性

图6所示为不同停放时间并用胶在120 ℃下的粘度(η)-剪切速率(τ)关系曲线。由图6可知:随着τ的增大,不同停放时间下的混炼胶呈现剪切变稀行为,且曲线近乎成直线关系。在相同τ条件下,随着停放时间的延长,混炼胶的η有所增大。在τ为58 s-1时、停放6 h时混炼胶η为3 494.86 Pa·s,停放96 h时混炼胶η为3 783.20 Pa·s,增幅为0.082,是填料-橡胶相互作用增强和分子链缠结程度增大的综合反映。

图6 不同停放时间混炼胶的η-τ关系曲线

图7所示为混炼胶挤出胀大比随停放时间的变化曲线。挤出胀大产生的原因是橡胶弹性记忆效应。从图7可以看出,混炼胶停放6~24 h,挤出胀大比明显减小;停放24 h之后,随停放时间延长,混炼胶的挤出胀大比增大。停放6~24 h挤出胀大比减小可能是停放6 h没有使分子链段完全松弛,混炼胶进入毛细管中受到强烈的拉伸和剪切形变,导致储存的弹性能进一步增大;停放24 h以后,填料-橡胶相互作用逐渐增强,内旋转位阻增大,松弛时间延长,导致挤出胀大比增大[11]。可以看出,停放24 h时,混炼胶的挤出胀大比最小,产品尺寸稳定性最好。

图7 并用胶挤出胀大比随停放时间的变化曲线

图8所示为混炼胶入口压力降随停放时间的变化曲线。入口压力降为聚合物熔体在管道入口处出现收敛运动使压力突然增大的现象。入口压力降主要反映了熔体储存的弹性能的大小。随着停放时间的延长,混炼胶的入口压力降几乎呈线性增大;不同的是,压力降增大的程度有差别:在80 ℃挤出温度下曲线斜率最大,为0.023 59;在120 ℃挤出温度下曲线斜率最小,为0.013 07。在同一停放时间下,入口压力降随挤出温度的升高而减小。

图8 入口压力降随停放时间的变化

入口压力降反映混炼胶的弹性,而弹性变化又是高相对分子质量分子链替代低相对分子质量分子链吸附在填料表面[8]以及分子链缠结解缠结动态平衡[9]综合作用的结果。在80 ℃下,两个因素共同影响,而在120 ℃时,填料-橡胶相互作用变弱,弹性的变化主要受到分子链缠结的影响,因此,120 ℃时曲线斜率小于80 ℃曲线斜率。

2.4 挤出物形貌

图9和10所示为不同停放时间混炼胶在不同挤出速率、挤出温度下Garvey口模挤出物的外观。由图9和10可知:停放24 h的胶料只有在温度为80 ℃、挤出速率为15 r·min-1的条件下挤出物棱处出现锯齿形瑕疵;当停放时间达到48 h时,在试验条件下混炼胶的挤出物棱处均出现较为明显的锯齿形瑕疵。适当提高温度有利于增大混炼胶的粘性,降低弹性,使得挤出物较为平滑。但是对于停放48 h样品出现较为明显的锯齿形瑕疵的原因,有待于进一步研究。

3 结论

(1)样品结合胶质量分数、应力松弛时间和门尼粘度均随着停放时间的延长而增大,且三者的变化规律相似。

(2)混炼胶的Payne效应及储能模量均随停放时间的延长增大,表明炭黑聚集体在停放过程中出现一定程度团聚。

(3)混炼胶的挤出粘度随着停放时间的延长略有增大;入口压力降随着停放时间的延长显著增大且受温度的影响较为明显;停放48 h,混炼胶的挤出物均出现较为明显的锯齿形瑕疵;停放24 h时,样品的挤出胀大比最小。

图10 停放时间为48 h时混炼胶在不同挤出速率和挤出温度下Garvey口模挤出物的外观

(4)炭黑填充SSBR/BR混炼胶在停放24 h时表现出最佳的挤出流变性能。