氟橡胶耐热氧老化性能的研究

2018-07-23段友顺

段友顺,王 彦,于 洋,安 林

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

氟橡胶为主链或侧链含有氟原子的一类高分子弹性体材料。氟原子电负性极强,且较小的原子半径使其紧密排列在主链碳原子周围,对主链具有较强的屏蔽作用。由于C—F单键的键能较高(约为485 kJ·mol-1),因此氟橡胶具有优良的耐油性能、耐化学腐蚀性能、耐热性能和耐老化性能,被广泛应用于机械、化工和汽车等领域[1-4]。

氟橡胶制品在使用过程中通常经历由低温到高温的环境变化,从而影响其使用寿命,因此氟橡胶及其复合材料的耐老化性能研究受到重视。陈旭东等[5]研究了舰船用氟橡胶硫化胶的耐热老化性能,随着老化温度升高和时间延长,硫化胶的物理性能先略有提高后大幅降低,添加Fe2O3和SnO2可明显改善硫化胶的耐热老化性能;谭锋等[6]研究了四丙氟橡胶/硅橡胶并用胶的性能,四丙氟橡胶/硅橡胶并用胶具有较好的耐低温性能,但物理性能和耐热老化性能较差;张录平等[7]研究了热氧老化对氟橡胶交联结构和物理性能的影响,热氧老化初期氟橡胶以交联为主,后期以降解为主,老化后硫化胶的物理性能明显降低;李剑等[8]将氟橡胶与三元乙丙橡胶并用且通过调整并用比、硫化体系以及增容剂,得到了物理性能、耐高温性能和耐龟裂老化性能优良的复合材料。

本工作研究补强体系对过氧化物硫化体系氟橡胶耐热氧老化性能的影响,并与双酚A硫化体系氟橡胶进行比较。

1 实验

1.1 主要原材料

氟橡胶,牌号AFLAS100s,日本旭硝子株式会社产品;炭黑N330和N990,美国卡博特公司产品;活性氧化镁,日本协和公司产品;硫化剂DCP,中国石化上海高桥分公司产品;氢氧化钙,常州协和塑料化工有限公司产品;双酚A和BPP(过氧化特戊酸特丁酯),上海仲荣化工有限公司产品。

1.2 配方

试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

RC90/40型转矩流变仪,德国Haake公司产品;SK-160B型两辊开炼机,上海橡胶机械厂产品;邵尔A型橡胶硬度计,上海险峰电影机械厂产品;GT M2000-A型无转子硫化仪和AI-700M型电子拉伸试验机,中国台湾高铁科技股份有限公司产品。

1.4 试样制备

按照氟橡胶→小料→1/2炭黑→1/2炭黑的加料顺序在Haake转矩流变仪(温度为75 ℃,转速为60 r·min-1)中混炼均匀,然后在开炼机上加入硫化剂DCP或双酚A,薄通6次,下片,混炼胶停放过夜。混炼胶在平板硫化机上硫化成型,硫化条件为170 ℃/15 MPa×t90。

1.5 性能测试

(1)物理性能。按相应国家标准进行测试。

(2)耐热氧老化性能。按照GB/T 3512—2001《硫化橡胶或热塑性橡胶 加热老化和耐热试验》进行测试,老化温度分别为230,250和280 ℃,老化时间为72 h。

2 结果与讨论

2.1 补 强体系对过氧化物硫化体系氟橡胶耐热氧老化性能的影响

采用炭黑N330和N990作补强剂,研究两种炭黑用量比对氟橡胶物理性能和耐热氧老化性能的影响。

不同炭黑N330/N990用量比氟橡胶硫化胶的物理性能如表2所示。

表2 不同炭黑N330/N990用量比氟橡胶硫化胶的物理性能

从表2可以看出:随着炭黑N330用量增大,硫化胶的硬度、定伸应力和拉伸强度均呈明显增大趋势,拉断伸长率减小,这是由于与炭黑N990相比,炭黑N330具有更小的粒径和更高的结构度,氟橡胶在炭黑N330表面形成更多的结合胶;当炭黑N330用量较大时,其比表面积增大,加工时分散较困难且易发生团聚,补强效果不再随其用量增大而明显增强。

对不同补强体系氟橡胶硫化胶进行耐热氧老化性能测试,老化温度不同,老化时间相同。

230 ℃×72 h老化后氟橡胶硫化胶的物理性能如表3所示。

表3 230 °C×72 h老化后氟橡胶硫化胶的物理性能

从表3可以看出:经230 ℃×72 h老化后,硫化胶的硬度几乎无变化,定伸应力和拉伸强度略有增大,拉断伸长率明显减小,这是因为氟橡胶耐老化性能优异,在230 ℃×72 h老化条件下体系中氧化断链与交联共存,但以交联为主;压缩永久变形随着炭黑N330用量增大明显减小,这是由于炭黑N330具有较好的补强效果。

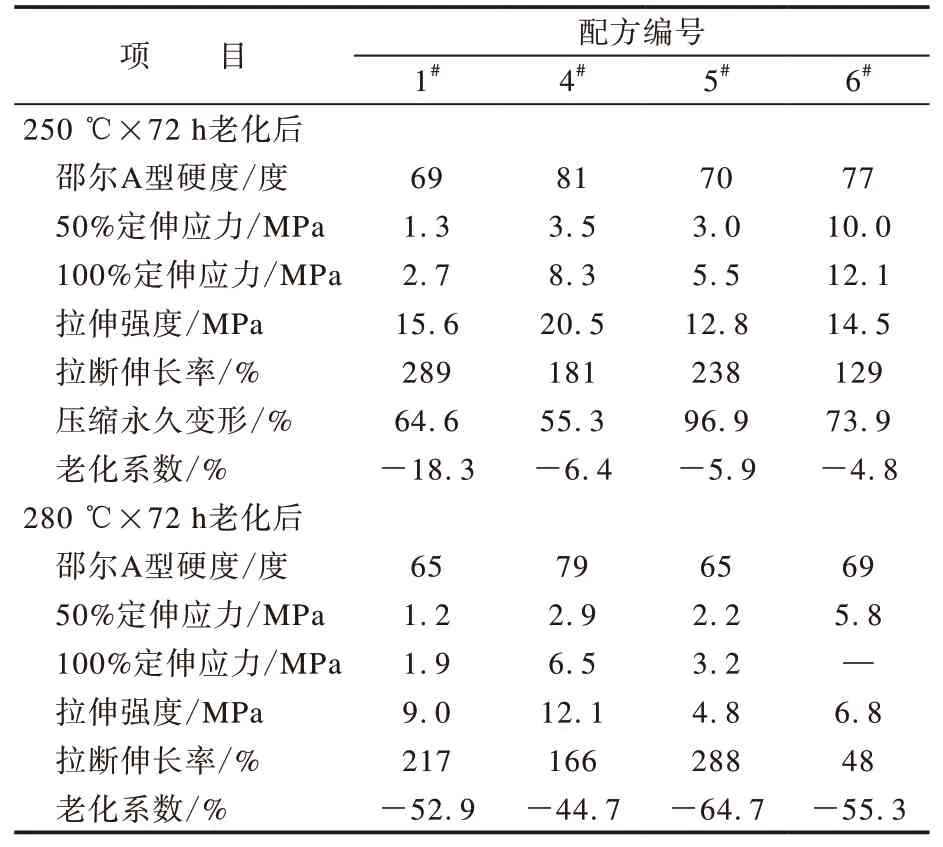

提高老化温度,对不同补强体系氟橡胶硫化胶进行250 ℃×72 h和280 ℃×72 h的热氧老化,结果如表4所示。

表4 250 °C×72 h和280 ℃×72 h老化后氟橡胶硫化胶的物理性能

从表4可以看出:250 ℃×72 h老化后硫化胶的硬度、定伸应力、拉伸强度和拉断伸长率均明显减小,这表明老化过程体系中氧化断链较交联更明显;280 ℃×72 h老化后硫化胶的硬度、定伸应力、拉伸强度和拉断伸长率急剧减小,老化系数均达到-40%以上,这表明高温对氟橡胶的氧化断链作用较强;250 ℃×72 h老化后硫化胶的压缩永久变形较大,这是由于高温下氟橡胶发生氧化断链,弹性降低。

2.2 硫化体系对氟橡胶耐热氧老化性能的影响

将过氧化物硫化体系氟橡胶的物理性能和耐热氧老化性能与双酚A硫化体系氟橡胶进行对比,两种硫化体系氟橡胶硫化胶的物理性能和耐热氧老化性能分别如表5和6所示。

表5 硫化体系对氟橡胶物理性能的影响

表6 硫化体系对氟橡胶耐热氧老化性能的影响

从表5和6可以看出:过氧化物硫化体系硫化胶具有较大的拉伸强度和拉断伸长率,双酚A硫化体系硫化胶的硬度和定伸应力较大;经250℃×72 h老化后,两种硫化体系硫化胶的物理性能均呈下降趋势,这表明老化过程体系中氧化断链倾向大于交联;过氧化物硫化体系硫化胶具有较小的压缩永久变形;经280 ℃×72 h老化后,两种硫化体系硫化胶的物理性能明显降低,这表明老化过程体系中发生较多氧化断链;与双酚A硫化体系氟橡胶相比,过氧化物硫化体系氟橡胶具有较好的耐热氧老化性能,这是由于双酚A硫化体系氟橡胶分子链上存在较多不饱和双键,在热氧老化过程中断链倾向更大,而过氧化物硫化体系氟橡胶分子链中不饱和双键较少。

3 结论

(1)随着炭黑N330/N990用量比增大,过氧化物硫化体系氟橡胶的物理性能提高,炭黑N330/N990用量比较大时,物理性能变化不大。

(2)随着炭黑N330/N990用量比增大,氟橡胶的耐热氧老化性能提高,压缩永久变形明显减小;经230 ℃×72 h老化后,氟橡胶的物理性能略有提高,经250 ℃×72 h老化后,氟橡胶的物理性能呈明显下降趋势,经280 ℃×72 h老化后,氟橡胶的拉伸强度保持率已不足60%,物理性能急剧下降。

(3)与双酚A硫化体系氟橡胶相比,过氧化物硫化体系氟橡胶的硬度和定伸应力较小,拉伸强度和拉断伸长率较大,耐热氧老化性能较好。