推力球轴承沟道表面感应淬火工艺的改进

2018-07-22史亚妮霍晓磊朱战旗赵向明孟婧

史亚妮,霍晓磊,朱战旗,赵向明,孟婧

(洛阳LYC轴承有限公司,河南 洛阳 471039)

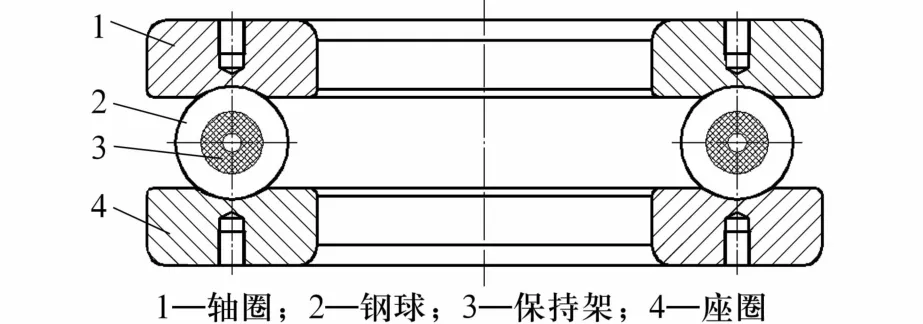

1 轴承结构及淬火技术要求

某型推力球轴承为分离型结构(图1),由轴圈、座圈、保持架和钢球组成,适用于承受单面轴向载荷、转速较低的工况,如起重机吊钩、立式水泵、立式离心机、千斤顶、低速减速器等。轴承直径为φ3 250 mm,钢球直径达到φ82.55 mm,套圈沟道曲率较大(图2)。套圈材料为42CrMo,要求淬火后沟道硬度为55~60 HRC,硬化层深度不小于6.5 mm,淬火难度较大。

图1 推力球轴承结构示意图Fig.1 Structure diagram of thrust ball bearing

图2 套圈沟道曲率Fig.2 Curvature of ring raceway

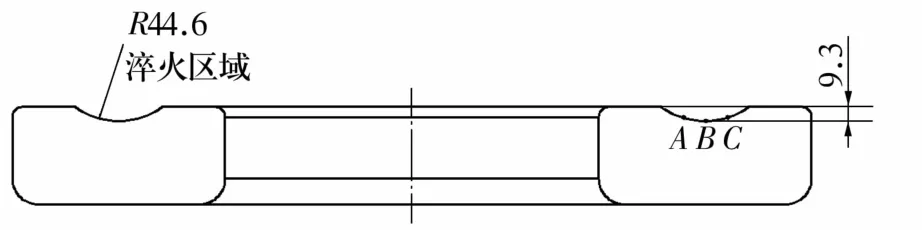

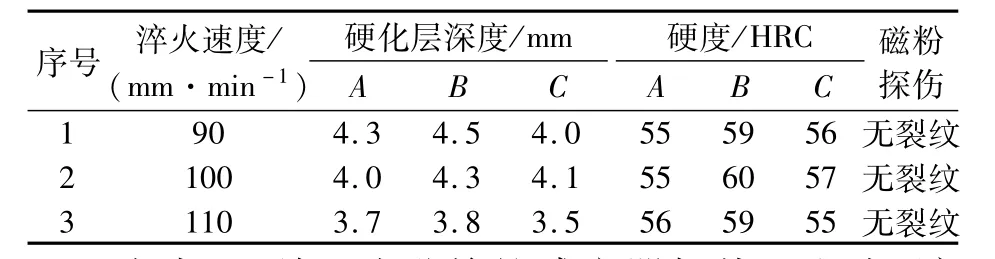

2 改进前感应器

改进前沟道感应淬火的感应器采用单排导磁体加热方式(图3),加热部分由一个主加热铜管和一个副加热铜管组成,在主加热铜管上装满一排导磁体。冷却方式为喷淋直接冷却,喷水孔(单排)直径为φ1.5 mm,直接在主加热铜管钻孔,与感应器铜管轴向成30°~45°夹角,淬火时的预冷距离基本上保持在5 mm之内。将单排导磁体感应器装夹在机床上,调整感应器与工件淬火表面之间的耦合间隙为2 mm,在试验件上进行工艺试验,试验结果见表1。

图3 改进前的感应器Fig.3 Inductor before improvement

表1 单排导磁体感应器淬火试验结果Tab.1 Test results of quenching with single-row magnetic conductor inductor

由表1可知,改进前的感应器加热面积小,淬火后硬化层深度浅,如果要增加硬化层深度,只能靠提高淬火功率和降低工件旋转速度来实现。但是由于冷却方式为直冷,存在冷却速度过快的问题,如果淬火功率太高,将大大增大淬火裂纹产生的倾向;降低工件转速扩大了淬火热影响区,容易造成其他非淬火面的硬度变化,影响后续工序加工。并且冷却水孔少,容易出现堵塞,导致沟道表面淬火硬度均匀性差。所以单排感应器只适用于硬化层深度要求不高的单件产品的加工。

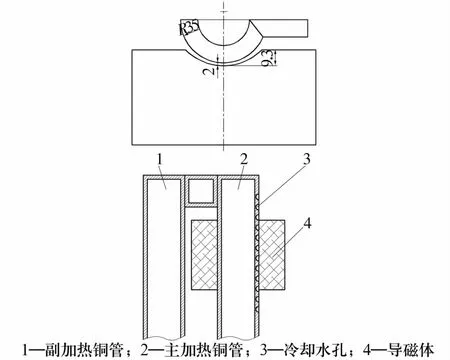

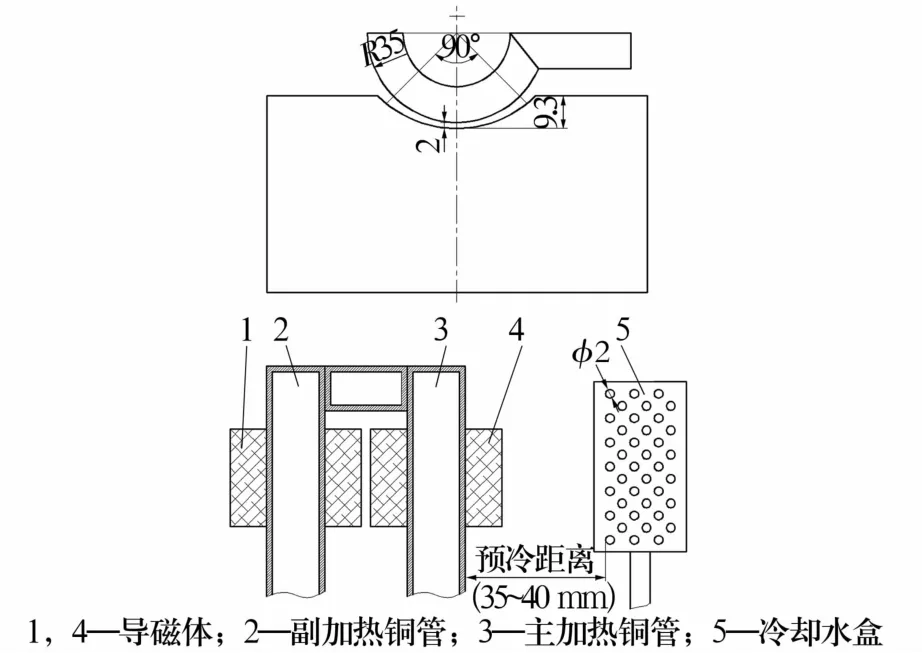

3 改进后感应器

为了提高沟道淬火后的硬化层深度及硬度均匀性,既要提高淬火功率,又要选择合理的冷却方式控制冷却速度,因此,从加热和冷却2个方面对感应器结构进行重新设计,如图4所示。

图4 改进后的感应器Fig.4 Improved inductor

首先,将感应器由单排导磁体改为双排导磁体加热,即在原有感应器的基础上将主铜管和副铜管之间的距离加宽,在主铜管和副铜管上各安装一排导磁体,增加感应器的驱流效果,两排导磁体分别起到预加热和主加热的作用,使沟道的加热面积增大1倍,保证沟道的感应加热温度,从而提高单位面积的加热效率。双排导磁体填装角度为90°,在淬火时调整感应器与沟道底部之间的耦合间隙为2 mm,可以有效防止沟道沟口倒角因尖角效应温度过高而产生裂纹倾向。

其次,改进感应器冷却方式,由之前在加热铜管上的直冷改为单独水路的独立水盒冷却,其喷水孔直径改为φ2 mm,喷水角度调整为28°~30°,共6排水孔,冷却液与主加热铜管的预冷距离为35~40 mm。一方面增加了单位面积的冷却水量,减少了冷却压力,从而减少了裂纹产生的倾向;另一方面增大了预冷时间,即增加了表面热量向心部传导散热的时间:保证了沟道淬火后的硬化层深度。同时由于喷水孔直径的增大及数量的增加,避免了在淬火过程中因部分冷却水孔堵塞而产生淬火硬度不均匀的现象。

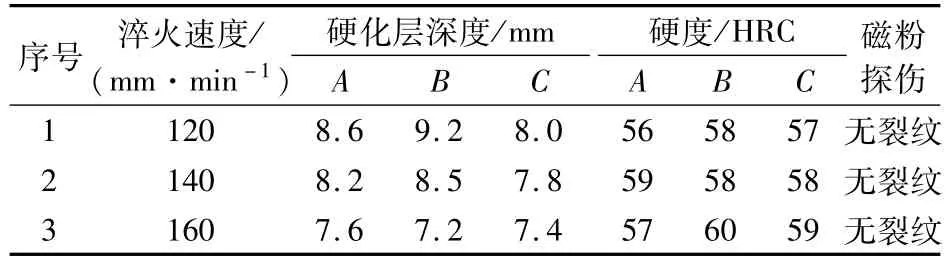

采用改进后的双排感应器在试验件上进行了多组工艺试验,试验结果见表2。

表2 双排导磁体感应器淬火试验结果Tab.2 Test results of quenching with double-row magnetic conductor inductor

由表2检测数据可知,改进采用双排导磁体加热和独立水盒冷却,沟道感应淬火后能够获得较深的硬化层深度,满足了淬火技术条件,保证了淬火质量和稳定性。