基于小样本扩充的自润滑关节轴承磨损寿命评价技术

2018-07-22李如琰苏文文张翔

李如琰,苏文文,张翔

(1.上海市轴承技术研究所,上海 201801;2.上海特种轴承工程技术中心,上海 201801)

1 概述

自润滑关节轴承的摩擦副由粘结于外圈内球面的自润滑材料和内圈外球面组成,典型结构如图1所示,其具有承载能力强、摩擦因数小、热传导性好等特点[1-2],广泛应用于飞机机翼、起落架、主尾旋翼等部位。

图1 自润滑关节轴承典型结构图Fig.1 Typical structure diagram of self-lubricating spherical plain bearing

自润滑关节轴承主要的失效形式为自润滑材料的磨损失效[3],文中特指织物自润滑衬垫材料。在其工程应用过程中,织物衬垫与内圈的不断摩擦引起衬垫的磨损、脱落和挤出,进而导致自润滑关节轴承的套圈间隙增大、自润滑能力丧失和轴承失效。因此,自润滑关节轴承的寿命试验研究实质为对自润滑衬垫磨损规律、磨损寿命的研究。

JB/T 8565—2010《关节轴承 额定动载荷与寿命》中给出了“尺寸在国标规定关节轴承尺寸范围内的关节轴承”理论寿命的估算方法,但对于具有特殊尺寸结构或在非常规使用条件下工作的关节轴承不适用。因此对于航空用自润滑关节轴承,SKF公司[4]和INA公司[5]均给出了PTFE织物与钢配副的关节轴承磨损寿命估算模型,且仅适用于该公司标准规定尺寸范围及工况条件下的轴承。

自润滑关节轴承寿命评估需要以寿命试验为基础,在低速工况下国内外企业通常以美标SAE AS 81820[6]为依据,其规定完成 3件25 000次常温磨损试验,样本量极小,难以从统计学角度评价轴承的可靠性。新版SAE AS 81820标准增加了105次常温磨损试验要求,进一步加大了时间和资金成本,但仍未解决磨损数据样本较小的问题。

现根据内径φ15 mm轴承试验过程中磨损量的变化规律,提出一种模拟样本生成的方法,从数量、长度2个方向对磨损量数据进行扩充,进而从统计学角度对其寿命进行评价。

2 基于小样本寿命试验评价技术

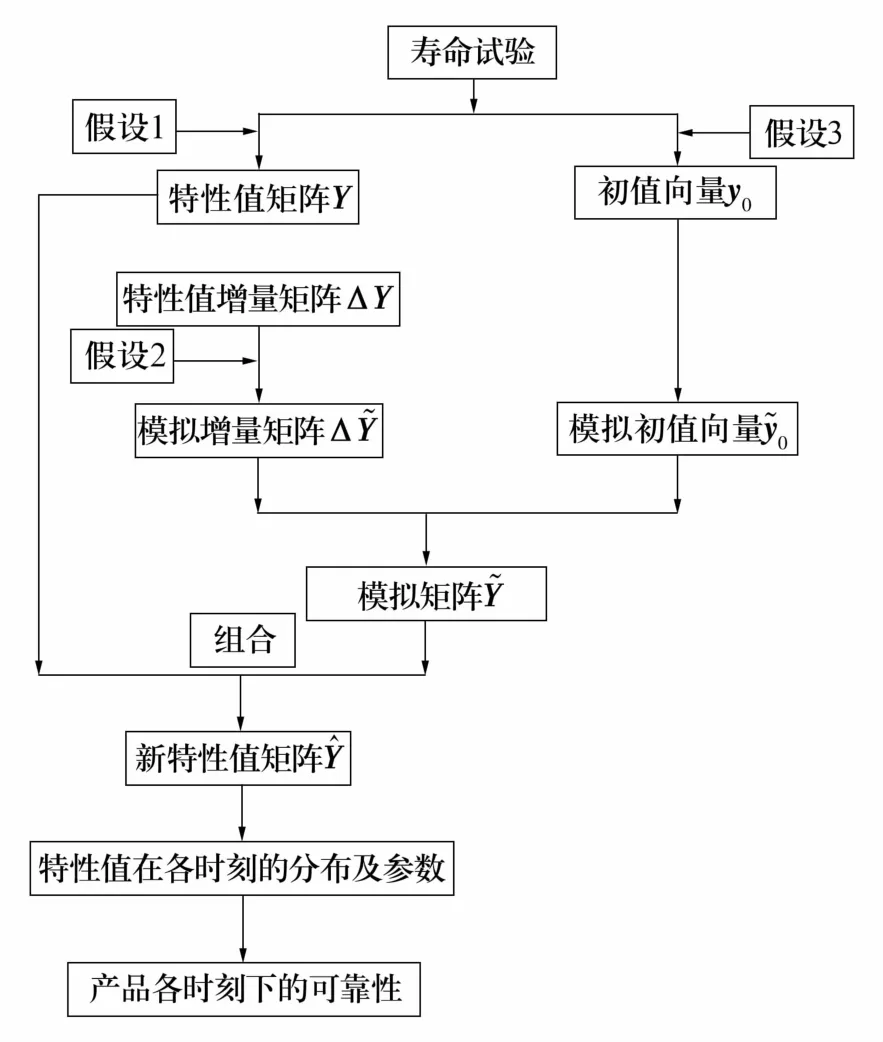

小样本寿命试验评价技术需对原样本进行适当扩充,再对扩充后的数据进行分析处理,进而研究小样本产品的寿命试验可靠性。小样本磨损寿命评价流程如图2所示。

图2 小样本磨损寿命评价流程Fig.2 Evaluation process for wear life of small sample

2.1 样本扩充假设

1)试验中,每隔5 000次摆动循环取一次轴承的磨损量值,随着摆动次数的增加,磨损量的增量为ΔY,不考虑衬垫磨屑带入摩擦部位等引起的磨损量增加的情况。

2)机械零件的磨损过程可分为3个阶段:磨合期、稳定磨损期、剧烈磨损期,变化曲线如图3所示。其中,稳定磨损期是零件的工作期,磨损率保持稳定。假设在处于稳定磨损期的任意t摆动次数间隔内,轴承的磨损量增量服从参数相同的分布,具体分布类型由拟合结果判定。

图3 磨损量的变化曲线Fig.3 Variation curve of wear amount

3)假设自润滑关节轴承的磨合期小于104次循环。

2.2 样本扩充原理

2.2.1 增量矩阵

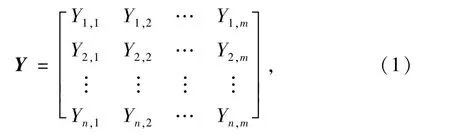

假设有n个样本投入试验,每隔固定次数测量其特性值,形成特性值矩阵Y为

式中:Yn,m为第n个样品第m次测量时的特性值。

特性值增量矩阵ΔY为

式中:ΔYn,m-1为第n个样品第m-1次到第m次特性值的增量(m≥2)。

2.2.2 模拟增量矩阵

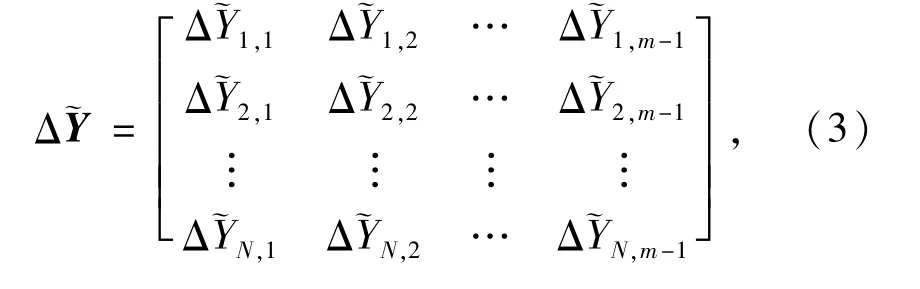

通过模拟获得以δy为分布参数的模拟增量矩阵Δ为

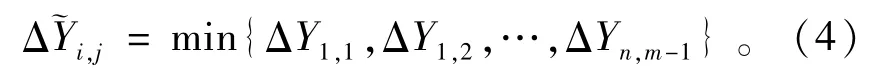

2.2.3 模拟初值向量

2.2.4 模拟矩阵

2.3 寿命评价原理

2.3.1 特性值矩阵及其分布参数

2.3.2 磨损寿命评价

SAE AS 81820中规定,当自润滑关节轴承25 000次摆动磨损后磨损量≥0.114 mm时,即判别轴承磨损失效。自润滑关节轴承失效的依据为:摩擦因数过大、磨损过度,其中磨损通常由外圈的径向位移或试验前后轴承径向游隙的变化反映[7]。因此,轴承磨损情况可作为轴承寿命的评判依据,其寿命可靠度可通过轴承磨损量反映。

已知Tm时刻轴承特性值的分布及参数n+N,m,根据可靠度函数的定义,采用模拟分析的方法,求出Tm时刻轴承在规定特性值下的可靠度,进而由可靠度数值评价轴承磨损寿命。

3 自润滑关节轴承的磨损试验

3.1 试验设备

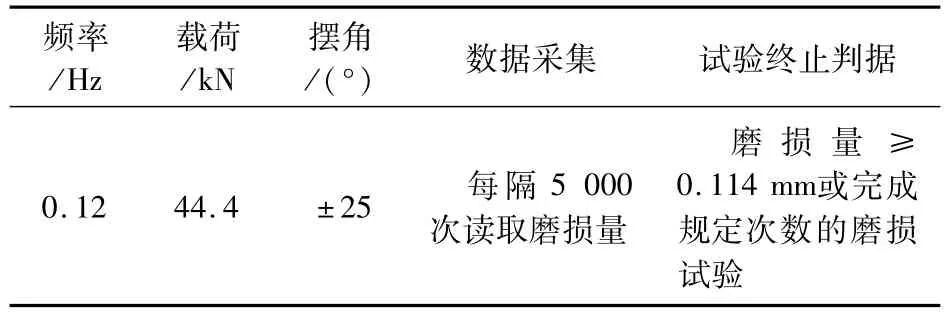

此次摆动磨损试验均在上海市轴承技术研究所试验中心完成,试验设备如图4所示。试验过程中实时监测磨损量、扭矩等参数,每摆动5 000次记录相关参数,完成105或25 000次摆动后结束试验。

图4 摆动磨损试验机Fig.4 Swing wear tester

3.2 试验工况及安装方式

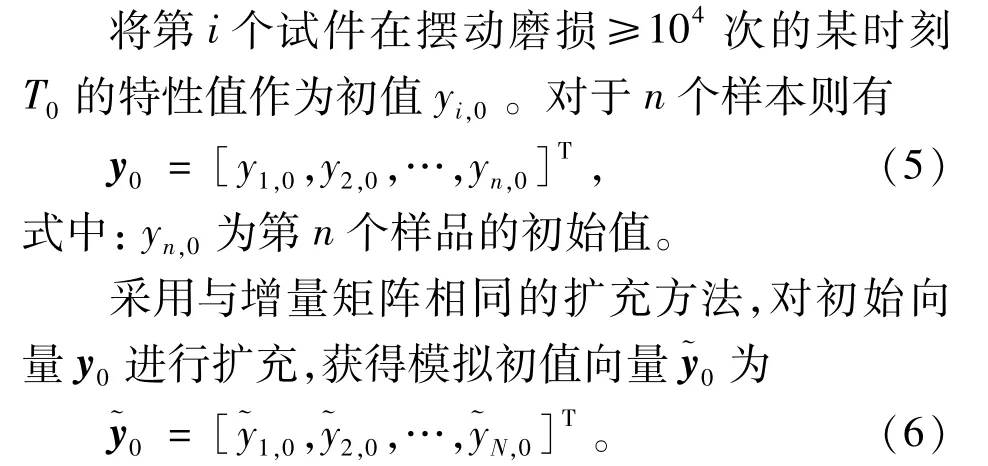

试验以内径φ15mm轴承为试验件,参考SAE AS 81820,设定摆动总次数分别为105,25 000次,试验工况见表1,安装方式如图5所示。

表1 试验工况Tab.1 Test condition

图5 轴承安装及运行状态示意图Fig.5 Diagram of installation and operating state of bearing

3.3 磨损试验数据

在统计学原理中,样本过大时要求精度过高,会造成经济浪费;反之,若样本没有达到最低标准精度,则不论调查过程多准确,都不可能获得对总体的正确推断[8]。因此,合适的样本容量既能使样本能够代表总体特征,又有调查用时少、花费低的优点[9]。现阶段确定样本容量的常用方法有:方差已知样本容量的确定[10]、方差未知时样本容量的确定[11]。

自润滑关节轴承的摩擦磨损过程具有一定的随机性,且耗时较长,因此,权衡计算精度和试验费用,并结合国家计量技术规范相关规定(测量误差及数据处理时,样本一般不应少于5次),确定105次摆动磨损试验样本容量n=5。

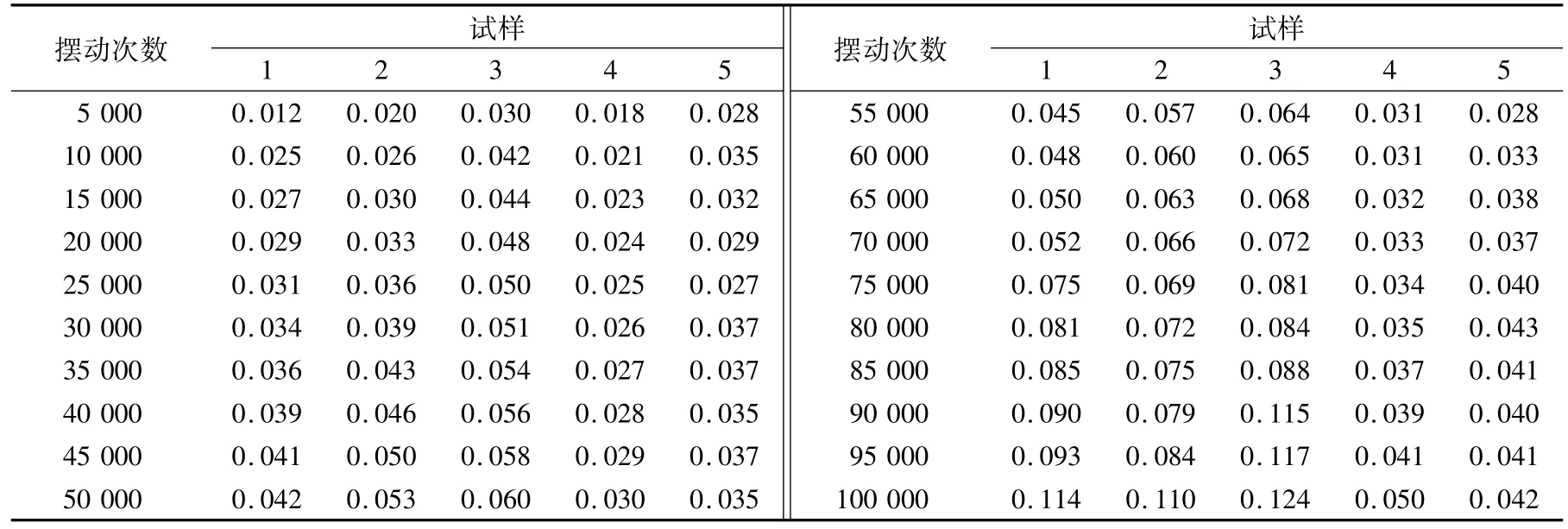

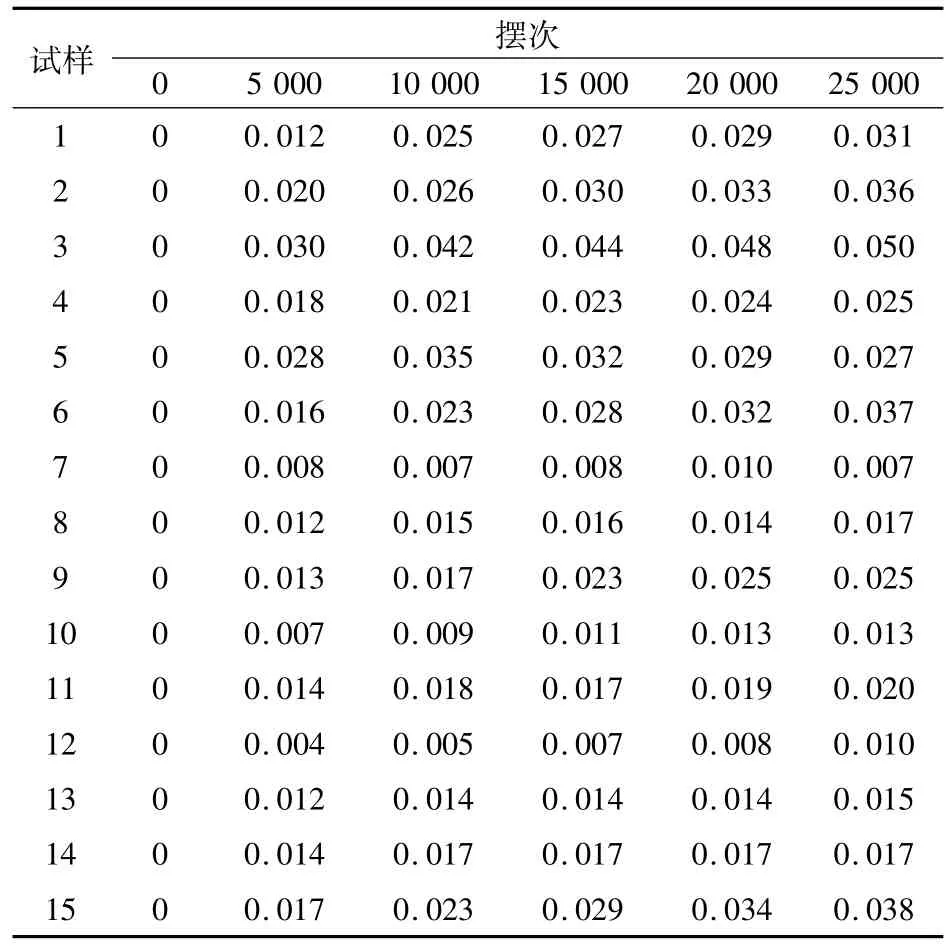

对内径φ15mm轴承分别进行5组105次试验、15组25 000次试验,其磨损量数据分别见表2、表3。

表2 105次试验轴承磨损量检测数据Tab.2 Testing data of105 tests for wear amount of bearing mm

表3 25 000次试验磨损量数据Tab.3 Data of25 000 tests for wear amount mm

4 自润滑关节轴承磨损寿命评价

4.1 数据扩充

4.1.1 磨损量原始数据

以表2中整万次数据为增量矩阵扩充时的原始磨损量见表4。

表4 增量矩阵扩充时的原始磨损量Tab.4 Original wear amount of expanded incremental matrix mm

4.1.2 磨损量增量矩阵

由表4可得磨损量增量矩阵ΔY5×9为

不考虑磨损量负增长的情况,拟合分析时需剔除ΔY5×9中的负数及零数据。

4.1.3 磨损量模拟增量矩阵

按照中小样本扩充原理,对磨损量增量矩阵进行扩充,获得模拟增量矩阵,部分数据见表5。

表5 磨损量增量矩阵Δ10000×9Tab.5 Incremental matrix of wear amount Δ10000×9 mm

表5 磨损量增量矩阵Δ10000×9Tab.5 Incremental matrix of wear amount Δ10000×9 mm

样本1 2 3 4 5 6 7 8 9 1 0.008 0.023 0.001 0.011 0.007 0.002 0.004 0.007 0.089 2 0.047 0.002 0.058 0.010 0.005 0.010 0.005 0.005 0.017 3 0.016 0.017 0.009 0.002 0.010 0.020 0.008 0.012 0.0109 998 0.019 0.003 0.007 0.003 0.003 0.003 0.005 0.010 0.004 9 999 0.001 0.001 0.005 0.002 0.012 0.026 0.003 0.022 0.006 10 000 0.002 0.002 0.007 0.002 0.003 0.007 0.006 0.006 0.013

4.1.4 磨损量模拟初值向量

选104次为初值节点,对照表3中25 000次磨损试验数据,获得初值向量y0为

同样,采用小样本扩充原理,对初值向量y0扩充,获得模拟初值向量,部分数据见表6。

表6 模拟初值向量10000×1Tab.6 Simulated initial value vector10000×1 mm

表6 模拟初值向量10000×1Tab.6 Simulated initial value vector10000×1 mm

样本 初值1 0.028 2 0.008 3 0.0369 998 0.007 9 999 0.025 10 000 0.032

4.1.5 磨损量模拟样本矩阵

表7 模拟矩阵10000×10Tab.7 Simulated matrix10000×10 mm

表7 模拟矩阵10000×10Tab.7 Simulated matrix10000×10 mm

样本测量次数1 2 3 4 5 6 7 8 9 10 1 0.028 0.036 0.059 0.060 0.071 0.078 0.080 0.084 0.091 0.180 2 0.008 0.056 0.057 0.116 0.125 0.131 0.140 0.145 0.150 0.167 3 0.036 0.052 0.069 0.078 0.080 0.090 0.110 0.118 0.130 0.1399 998 0.007 0.026 0.029 0.036 0.039 0.042 0.045 0.050 0.060 0.064 9 999 0.025 0.026 0.027 0.032 0.034 0.046 0.071 0.074 0.096 0.102 10 000 0.032 0.034 0.036 0.043 0.045 0.048 0.056 0.062 0.067 0.080

4.2 磨损寿命评价

4.2.1 数据分布及参数

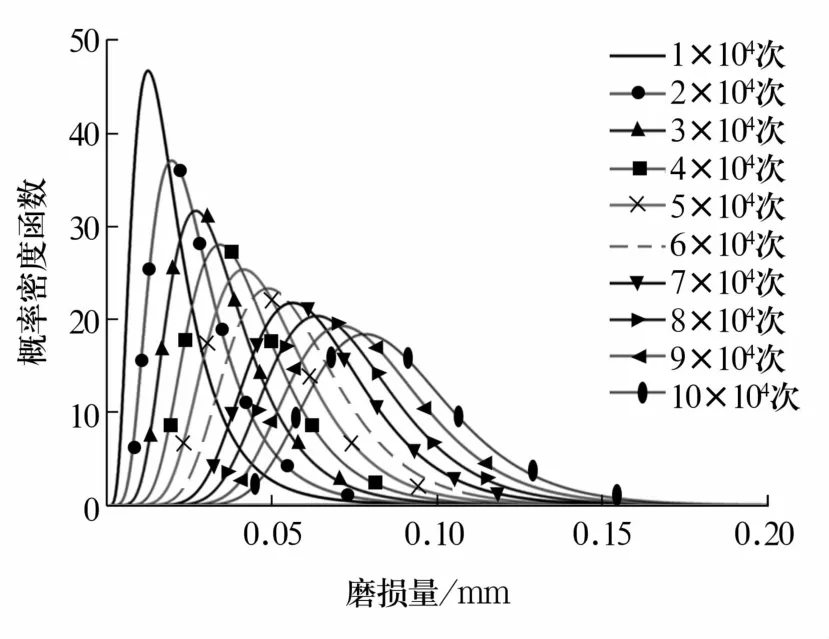

将原始矩阵 Y5×10与模拟矩阵结合,可求出磨损量特性值矩阵,由此可得矩阵各列的分布参数,见表8,其分布形式为对数正态分布。磨损量概率密度函数分布如图6所示。

图6 概率密度函数图线Fig.6 Probability density function curve

表8 分布参数Tab.8 Distribution parameters mm

由图6可知,随着磨损次数的增加,磨损量均值平稳增加,概率密度函数曲线图线峰值降低、方差增大。在稳定磨损初期,磨损量数据分布密集且一致性好,随着摆动次数的增加,磨损量间的差异逐渐明显。模拟数据的分布趋势符合内径φ15 mm自润滑关节轴承各阶段的磨损规律。

4.2.2 寿命可靠度分析

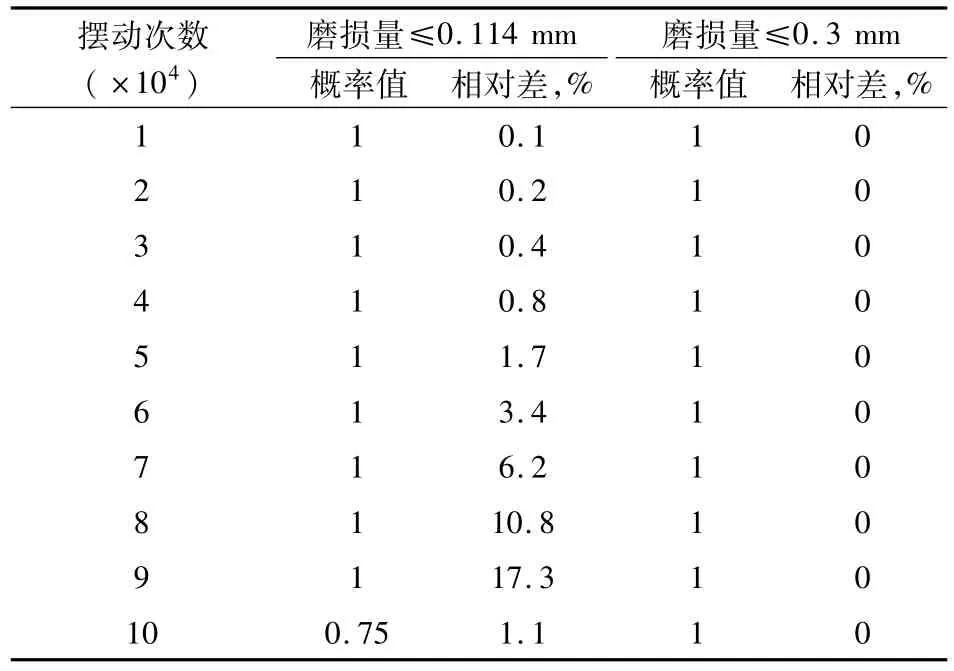

由表8中各时刻轴承磨损量值的分布及参数,求出轴承在磨损量不大于0.114,0.3 mm下的可靠度,见表9。

表9 可靠度Tab.9 Reliability

由表9可知:

1)轴承摆动25 000次时,磨损量小于0.114 mm的可靠度为0.996~0.998,表明所用衬垫材料大部分符合SAE AS 81820标准要求;轴承摆动105次时,磨损量≤0.114 mm的可靠度为0.742,表明轴承的耐磨一致性较好,但仍有提升的空间。

2)轴承摆动105次时,磨损量≤0.3 mm的可靠度为1,表明在衬垫允许磨损量为0.3 mm的前提下,轴承100%符合磨损寿命要求。

3)模拟数据的可靠性分析结果与内径φ15 mm自润滑关节轴承试验结果基本一致,方法可用于此类关节轴承可靠寿命的评价分析。

4.2.3 试验验证及结果分析

为验证由小样本数据扩充所得数据能够反映该轴承磨损数据总体特性,以内径φ15mm轴承为试验件,按照表1的试验工况、图4的安装和运动形式及标准AS 81820的操作规范,完成4组105次摆动磨损验证试验,试验磨损量数据见表10。

表10 验证试验磨损量数据Tab.10 Wear amount data of verification test mm

计算表10中各摆动次数下,磨损量不大于0.114,0.3 mm的概率,并求得相同摆次下概率值与表9中可靠度的相对差,见表11。

表11 验证试验数据分析Tab.11 Data analysis of verification test

由表11可知:分别以0.114,0.3 mm为临界值,不同摆动次数下,由数据扩充所得数据的可靠度值与试验数据概率值间的相对差,除个别数据外均在10%以下,符合工程实际的要求,证明数据扩充方法有效。同时,验证试验数据量越多,对扩充样本的验证效果越好。

5 结束语

为克服自润滑关节轴承试验样本少、试验耗时长、费用高等困难,提出了一种样本扩充的方法,其原理简单、操作简便、真实性好。利用自润滑关节轴承摆动试验中磨损量的变化规律,借助样本扩充方法对原有极小数据扩充,对扩充后的样本数据进行可靠性分析的结果表明:模拟数据的分布趋势符合现有自润滑关节轴承各阶段的磨损规律;可靠性分析结果与试验结果基本一致,证明该方法可用于此类关节轴承的评价分析;不同摆动次数下,由数据扩充所得数据的可靠度值与验证试验数据概率值间的相对差符合工程实际的要求,证明数据扩充方法有效。