叉车门架滚轮轴承承载能力的评价方法

2018-07-22朱晓宏李兴林李斌陈宝国

朱晓宏,李兴林,李斌,陈宝国

(1.江苏万达特种轴承有限公司,江苏 南通 226500;2.杭州轴承试验研究中心有限公司,杭州 310022;3.机械工业轴承产品质量检测中心(杭州),杭州 310022)

叉车门架导轨用滚轮轴承(简称门架滚轮)是叉车的重要零部件,分别成左右对称安装在叉车外门架顶端、内门架下端和货叉架的支承轴上。门架滚轮的内圈固定,外圈在所匹配的门架槽钢内低速旋转滚动,随着门架的上升与下降作周期性的正反方向旋转,支承和引导门架升降。门架滚轮在车辆载重(包括门架自重)的作用下承受较大径向载荷,偏载条件下在承受径向载荷的同时还承受轴向载荷,同时由于门架滚轮与匹配的槽钢存在运动间隙,在叉车行驶、门架前后倾斜特别是叉车在叉取货物(如盘钢卷材等)过程中还要承受较大的冲击载荷。由于运动及受力的特殊性,门架滚轮与其他滚动轴承的设计及使用存在较大差别,要求具有高的强度及耐冲击性能,其外圈材料及热处理方式均不同于其他滚动轴承。采用GB/T 6391—2010《滚动轴承 额定动载荷和额定寿命》及GB/T 4662—2012《滚动轴承 额定静载荷》计算门架滚轮的承载能力会与实际结果有一定的偏差,故需采用试验的方法评价轴承的承载能力。

1 门架滚轮结构及材料

1.1 结构

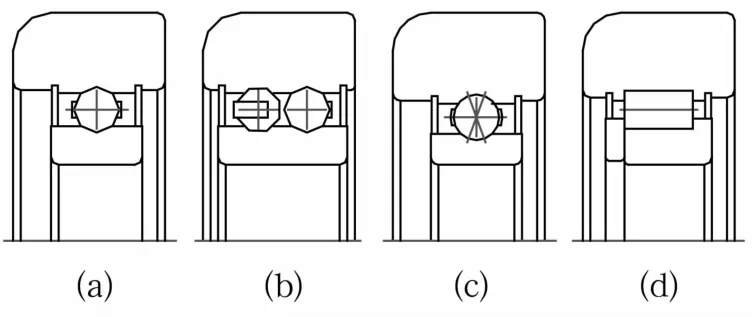

门架滚轮结构一般有深沟球轴承(图1a)、双列深沟球轴承(图1b)、三(四)点接触球轴承(图1c)和圆柱滚子(针)轴承(图1d)4种结构类型。对轴向力要求高的场合,往往采用双列深沟球轴承和三(四)点接触球轴承,特殊场合采用满装结构以提高承载能力。大型叉车采用圆柱滚子轴承结构,具有较高的径向承载能力。

图1 门架滚轮常见的结构形式Fig.1 Common structures of track roller for mast frame

1.2 材料

在门架滚轮设计中,为满足门架滚轮外径与门架槽钢尺寸匹配的需要,外圈一般采用增大壁厚的设计。根据内部结构及强度和耐冲击性能的要求,外圈材料多选用优质轴承钢(GCr15,GCr15SiMn)、碳素钢(55#钢、60#钢)、合金结构钢(20CrMnTi,20CrMo)等。外圈热处理后滚道硬度要求为58~62 HRC,外径面硬度要求为30~42 HRC。门架滚轮内圈和钢球材料选取和热处理方式与其他滚动轴承相同。

2 门架滚轮的载荷计算

门架滚轮设计中的相关载荷主要有额定动载荷C、额定静载荷C0及径向当量动载荷Pr。门架滚轮径向基本额定动载荷Cr可参考GB/T 6391—2010计算,径向基本额定静载荷C0r可参考GB/T 4662—2012计算。影响叉车作用在门架滚轮上的载荷P的因素较多,主要与车辆设计载荷(车辆载重)及叉车使用过程中的冲击载荷有关。门架滚轮设计时,所需承受的径向载荷P一般由车辆、门架设计厂家给出,通常取车辆设计载重G的0.7倍,即P=0.7G。门架滚轮的当量动载荷应大于理论工况载荷,且一般不大于车辆载重,即G≥Pr>P。

3 门架滚轮理论承载能力的评价方法

门架滚轮承载能力一般由用户通过台架试验(门架疲劳试验)及后期实际应用验证,但在门架滚轮设计及制造过程中,需对门架滚轮动、静承载能力进行分析验证。

3.1 动承载能力

门架滚轮的寿命指门架在一定的试验(寿命)周期内,门架滚轮随门架升降所需旋转的转数。门架滚轮寿命要求一般由车辆(门架)设计厂家给出,也可通过下式计算,即

式中:L为门架滚轮在门架中旋转运动的距离,一般取门架单节槽钢的长度;N为门架试验(使用)过程中门架升降的次数;D为门架滚轮外径。

根据GB/T 6391—2010可得向心球轴承额定寿命的计算公式为

向心滚子轴承的基本额定寿命为

最新修订的JB/T 7360—2007《滚动轴承 叉车门架用滚轮、链轮轴承 技术条件》为评价轴承动承载能力,要对轴承进行寿命试验。门架滚轮与滚动轴承寿命试验原理类似,试验中内圈固定,外圈旋转,施加的载荷为当量动载荷 Pr。参考JB/T 7360—2007要求试验转速为80 r/min,实际试验中试验转速也可大于该转速,但不允许超过120 r/min。通常采用定时截尾法(定时间或转数)进行试验,当试验达到设计目标转数后停止试验,检查门架滚轮是否存在疲劳剥落、裂纹等现象,从而确定门架滚轮是否满足L′10设计要求。

3.2 静承载能力

轴承基本额定静载荷并不是破坏载荷,能使轴承破坏的载荷通常高于基本额定静载荷,这也是通常轴承能在高于其基本额定静载荷工况下运行的原因。门架滚轮也是如此,且其壁厚、材料、热处理方式都与标准滚动轴承不同,其额定静载荷仅可作为门架滚轮的一个参数供设计与使用参考。门架滚轮静承载能力往往通过强度试验获得,一般以静压测试为主,必要时也可采用冲击测试。

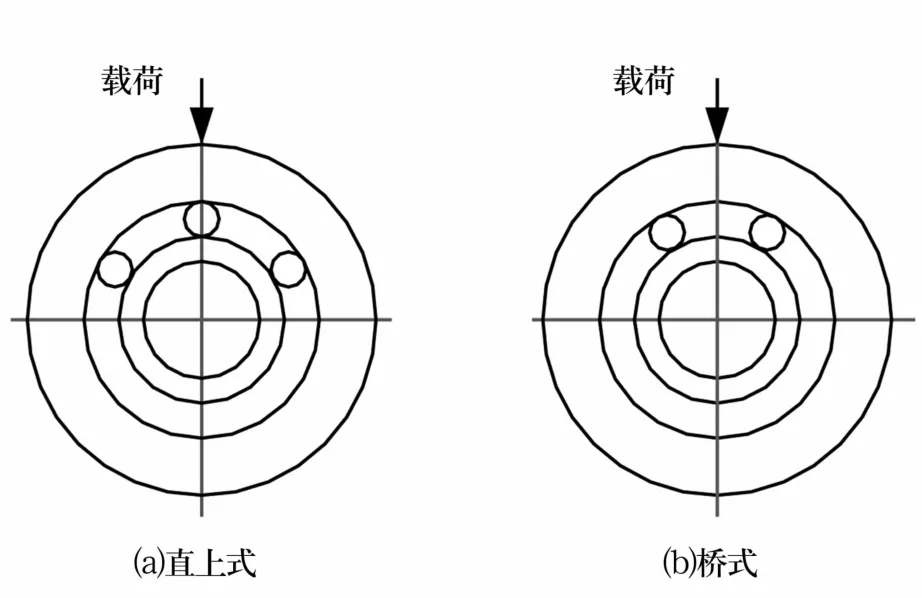

静压测试一般在液压万能试验机上进行,该试验机具备可缓慢匀速加载和数据自动记录功能。加载速度为5 kN/s,压力量程范围为0~1 000 kN,在试验的门架滚轮达到压力极限破裂时自动卸载,此时的压力为门架滚轮的实际静压强度。门架滚轮在试验机上的安装方式如图2所示,门架滚轮通过支承芯轴安装在V形支架上。加载方式有直上式和桥式,如图3所示,直上式要求载荷通过单个滚动体中心,而桥式则要求载荷通过2个滚动体中间位置。试验过程中一般分别在2种加载方式下进行试验,但对于满装门架滚轮可不规定其载荷施加方式。而对双列球结构的门架滚轮,规定至少有一列钢球加载方式为桥式,最少进行一组试验即可。静压试验不允许内圈或滚动体等其他零件破坏的现象。

图2 安装方式示意图Fig.2 Diagram of installation method

图3 加载方式Fig.3 Loading methods

门架滚轮冲击试验是测试门架滚轮强度的另一种方式,其原理是利用重力锤在一定的高度自由落地冲击门架滚轮,如图4所示。为能满足门架滚轮冲击试验的要求,开发了带加速度传感器、电荷放大器、DSO-2090采集系统的门架滚轮冲击试验机,专门应用于门架滚轮的冲击试验,其测试时对门架滚轮的安装方式等要求与静压测试基本相同。在测试前要通过经验初定落锤质量和高度,并通过反复试验完成冲击极限高度的初测,在此基础上完成冲击试验。

图4 冲击试验示意图Fig.4 Diagram of impact test

静压和冲击试验结果评价有2种方式:1)实物对比法,对具有相同功能的2类轴承进行测试对比;2)量化测试目标数据对比,要求所得测试结果应符合目标数据。

4 实例分析

以某型载重为4 000 kg的叉车为例分析,其门架滚轮型号为MG45A1-YF1503-5,单列球结构,主要结构参数见表1。基本额定动载荷Cr为48.9 kN,基本额定静载荷C0r为29.5 kN,单节门架槽钢长度L为2 065 mm,要求门架滚轮的试验载荷Pr为29.4 kN,直上式压碎载荷≥290 kN,桥式压碎载荷≥240 kN,试验周期内门架升降的次数为70 000。

表1 主要结构参数Tab.1 Main structural parameters

4.1 寿命试验

由(1)式可得门架滚轮所需的转数L′10为7.45×105r。由(2)式可得门架滚轮的基本额定寿命为4.6×106r,满足L10>L′10的寿命设计要求。对MG45A1-YF1503-5型门架滚轮进行寿命试验。4套门架滚轮同时试验,每2套成对安装,通过压力油缸对门架滚轮径向加载,载荷为29.4 kN,中间主动轮带动门架滚轮旋转,转速为80 r/min,试验目标转数约为7.45×105r。寿命试验结束后门架滚轮外观形貌如图5所示,4套门架滚轮均无疲劳、裂纹等缺陷,仍可继续使用,寿命满足要求。

图5 外圈形貌Fig.5 Morphology of outer ring

4.2 静压测试

测试设备使用CHT4106微机液压万能试验机,取8套门架滚轮进行静压测试,其中1#,2#,3#,4#轴承载荷施加方式为直上式,5#,6#,7#,8#轴承载荷施加方式为桥式,测试结果见表2,均符合直上式压碎载荷≥290 kN,桥式压碎载荷≥240 kN的要求。

表2 压碎载荷Tab.2 Crushing load

4.3 冲击测试

冲击强度测试一般采用实物对比法,对MG45A1-YF1503-5的测试选用相同吨位叉车已使用的门架滚轮MG45A2-5T作为参照物。使用WZJ6120-微机冲击试验机,选用冲击锤质量51 kg,初选冲击落锤高度1.8 m,每次增加0.1 m,重复冲击试验,高度达到2.2 m时门架滚轮MG45A2-5T被砸坏,初定2.2 m为冲击极限。在2.2 m落锤高度上,分别取10套MG45A1-YF1503-5和MG50A2-5T型门架滚轮进行冲击试验。试验结果为MG45A2-5T有4套损坏,MG45A1-YF1503-5有1套损坏,结果表明MG45A1-YF1503-5的耐冲击性能要优于MG50A2-5。

5 结束语

针对门架滚轮轴承的特殊工况条件及设计要求,其动承载能力可通过寿命试验进行,静承载能力可采用静压测试和冲击试验进行,并以叉车门架滚轮MG45A1-YF1503-5为例进行了分析。分析结果可为该类轴承的设计提供参考。