风电机组主轴用双列调心滚子轴承结构的优化设计

2018-07-22褚景春袁凌潘磊李少亮李英昌

褚景春,袁凌,潘磊,李少亮,李英昌

(国电联合动力技术有限公司,北京 100089)

1 概述

风力发电机主传动系统的支承轴承选型多样,其中双馈式风电机组往往用2套双列调心滚子轴承共同支承主轴,采用4点支承的布置形式,如图1所示[1]10。该布置形式成本低且对主轴的装配精度要求较低,在国内外双馈式风力发电机组中应用广泛。其中轮毂一侧的轴承为浮动端轴承,其在轴向不定位,主要承受径向载荷,随着主轴所受载荷的变化可进行轴向移动;齿轮箱一侧的轴承为定位端轴承,能进行轴向定位,可同时承受轴向载荷和径向载荷,用来保证传动系统的稳定性。但使用过程中发现齿轮箱侧定位端轴承偏载严重,易因偏载导致单列失效。

图1 风电机组传动系统示意图Fig.1 Diagram of drive system for wind turbine

2 定位端轴承原结构承载特性分析

2.1 载荷计算

风力发电机组载荷作用方向如图2所示[1]15,坐标原点为轮毂中心,沿主轴轴向方向为x轴,垂直x轴的方向为z轴,水平方向为y轴。在x,y,z方向上分别存在来自轮毂中心的载荷Mx,Fx,My,Fy,Mz和 Fz。

图2 载荷方向Fig.2 Load direction

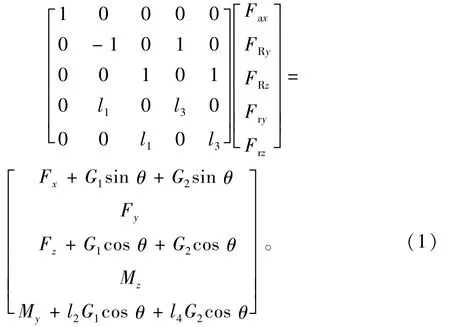

传动系统输入载荷作用在轮毂中心,整个传动系统受力简化模型如图3所示,图中:l1为轮毂中心到浮动端轴承中心的距离;l2为轮毂中心到主轴重心的距离;l3为轮毂中心到推力轴承中心的距离;l4为轮毂中心到齿轮箱重心的距离;G1为主轴重力;G2为齿轮箱重力;FRy,FRz为浮动端轴承支反力;Fry,Frz,Fax为定位端轴承支反力;θ为主轴与水平面夹角。传动系统平衡方程为

图3 受力简化模型示意图Fig.3 Force diagram of simplified model

对于定位端轴承,其所受轴向载荷和径向载荷为

2.2 承载特性分析

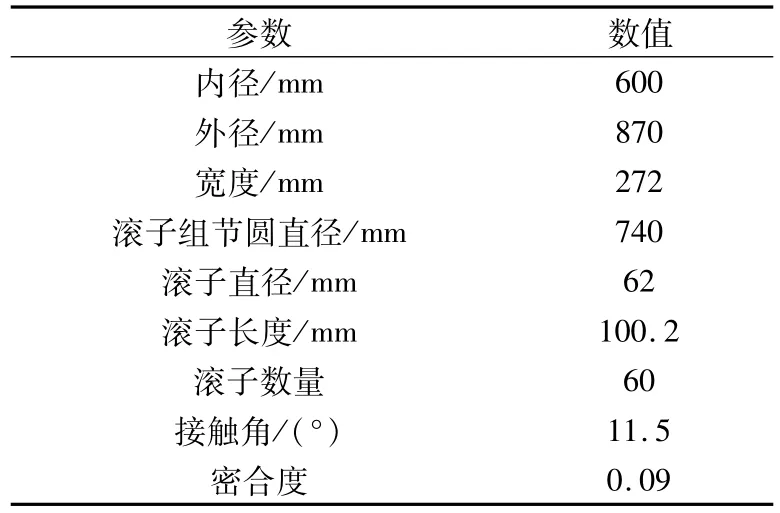

以风力发电机组用240/600型双列调心滚子轴承为例,其主要结构参数见表1。其他参数:l1=0.5 m,l2=1.1 m,l3=1.5 m,l4=1.8 m,G1=1 024.4 N,G2=2 350 N。根据(1),(2)式可求得在一定工况下定位端轴承所受的径向载荷Fr与轴向载荷Fa。在接触角一定的情况下,双列调心滚子轴承2列滚道所受载荷与轴承的径向载荷和轴向载荷之比有关。在不考虑轴承游隙的情况下,轴承齿轮箱一侧的滚道所受载荷占整个轴承所受载荷的百分比见表 2[2]156-158,由表 2可知,仅在轴向载荷为0的情况下,2列滚子才会均匀受载;随轴向载荷增大,齿轮箱侧滚道受载的比例越来越大;当Fr/Fa≤2.575时,齿轮箱一侧滚道会单列承载,叶片一侧滚道不受载。

表1 主要结构参数Tab.1 Main structural parameters

由于风力发电机主轴轴承转速较低,一般不会超过20 r/min,故可不考虑离心力与陀螺力矩的影响。风力发电机工况恶劣,选取其中的4种发电工况进行分析,4种工况的风速分别为3.0~4.9 m/s,4.9~6.8 m/s,6.8~8.7 m/s,8.7~10.6 m/s。在各个工况下每隔0.05 s采集一次轮毂中心的载荷,共采集10 min,采集到12 000个载荷步,通过所采集载荷再结合(1),(2)式即可计算每个载荷步下定位端轴承所受的径向载荷Fr和轴向载荷Fa之比,如图4所示。由图4可知,定位端轴承在正常发电时,径向载荷Fr和轴向载荷Fa之比在0~12之间,查表2可知齿轮箱一列滚道所受载荷可占总载荷的66.7%以上,偏载现象严重。

表2 齿轮箱侧滚道所受载荷与Fr/Fa的关系Tab.2 Relationship between load applied on one side of raceway of gearbox and Fr/Fa

图4 不同工况下轴承所受的径向载荷与轴向载荷之比Fig.4 Ratio between radial load and axial load applied on bearing under different operating conditions

以上分析轴承游隙均为0,实际工作中轴承均存在游隙。由于游隙的存在,在轴承受轴向力作用时,内圈会首先向齿轮箱侧产生轴向位移,因而轴承叶片侧的滚道变形比无游隙时更小,偏载情况更严重。根据经验,在不影响轴承润滑的情况下,轴承的游隙越小,对轴承齿轮箱侧的滚道承载状态越有利。

3 结构改进及受力分析

3.1 改进结构

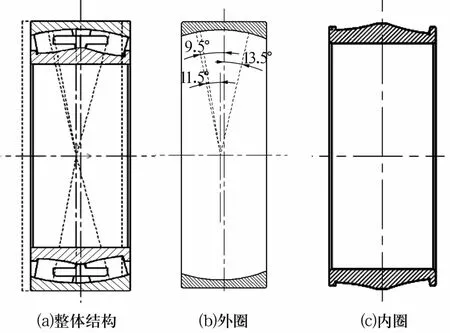

以上述调心滚子轴承为例,在保证轴承外形尺寸不变的前提下,将轴承外圈滚道沿中心向一侧旋转2°,轴承滚道仍为球面,内圈滚道也做相应旋转,一列的接触角变为9.5°,而另一列变为13.5°,如图5所示。改进后的结构轴承球面中心位置不变,调心的中心位置也不变,但轴承的中心与调心球面中心位置有了偏移。改进后调心滚子轴承接触角为13.5°的一侧安装在齿轮箱侧,可在不改变调心功能的前提下有效缓解因轴向力带来的偏载问题。

图5 改进后的结构Fig.5 Improved structure

3.2 受力分析

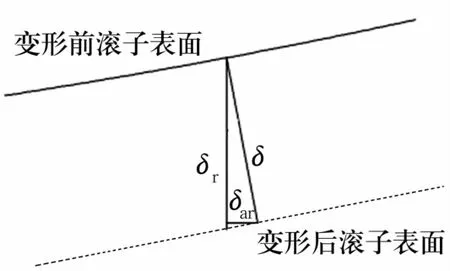

不考虑游隙的影响,在轴、径向载荷联合作用下轴承内外圈会产生相对径向位移δr和相对轴向位移δa。假设滚子与滚道之间不存在相对滑动,滚子变形示意图如图6所示,δ为滚子变形量,δar为因滚子径向变形而产生的派生轴向变形,α为接触角,则

图6 滚子变形示意图Fig.6 Deformation diagram of roller

由以上分析可知:当给定初始的相对径向位移 δr和相对轴向位移 δa,由(8),(9)式均可得到一组 Qmax1,Qmax2,故存在唯一解 δr和 δa同时满足(8),(9)式。给定初始值进行迭代求解,得到同时满足(8),(9)式的唯一解 δr和 δa,再根据(8)或(9)式计算得到2列滚道的最大载荷。

以240/600型双列调心滚子轴承为例,在仅有径向载荷作用时,滚道1约受58.9%的径向载荷,滚道2约受41.1%径向载荷。当轴向载荷的增大,偏载现象会得到缓解。给定一组轴向载荷最大的工况分析:Fx=455.9 kN,Fy=-0.014 kN,Fz=-429 kN,My=211.2 kN·m,Mz=478.1 kN·m,分别计算结构改进前后的滚动体最大载荷与最大接触应力。计算改进前推力轴承受力,滚子最大载荷Qmax1=0 kN,Qmax2=109.3 kN,最大接触应力 σmax1=0 MPa,σmax2=1 614.7 MPa。结构改进后滚子最大载荷为 Qmax1=0.767 kN,Qmax2=82.76 kN,最大接触应力为 σmax1=309 MPa,σmax2=1 471.7 MPa。结构改进后2列滚子同时承载,有效缓解了偏载现象。

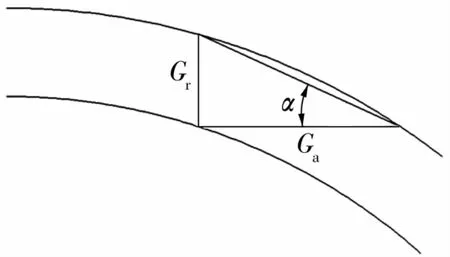

上述均未考虑游隙的作用,轴承一般仅给出轴承径向游隙,而影响轴承齿箱侧滚道承载状态的主要为轴向游隙,调心滚子轴承的径向游隙和轴向游隙关系如图7所示,则

图7 轴向游隙和径向游隙的关系Fig.7 Relationship between axial clearance and radial clearance

式中:Gr为径向游隙。

对于优化后的轴承结构,其轴向游隙和径向游隙的关系为

假定装配后的轴承内圈在轴承的中心位置,改进前、后调心滚子轴承在齿箱侧的轴向游隙分别为4.915Gr和4.165Gr,结构改进后轴向游隙比原结构小,游隙越小越利于齿轮箱侧滚道的承载。

3.3 有限元分析

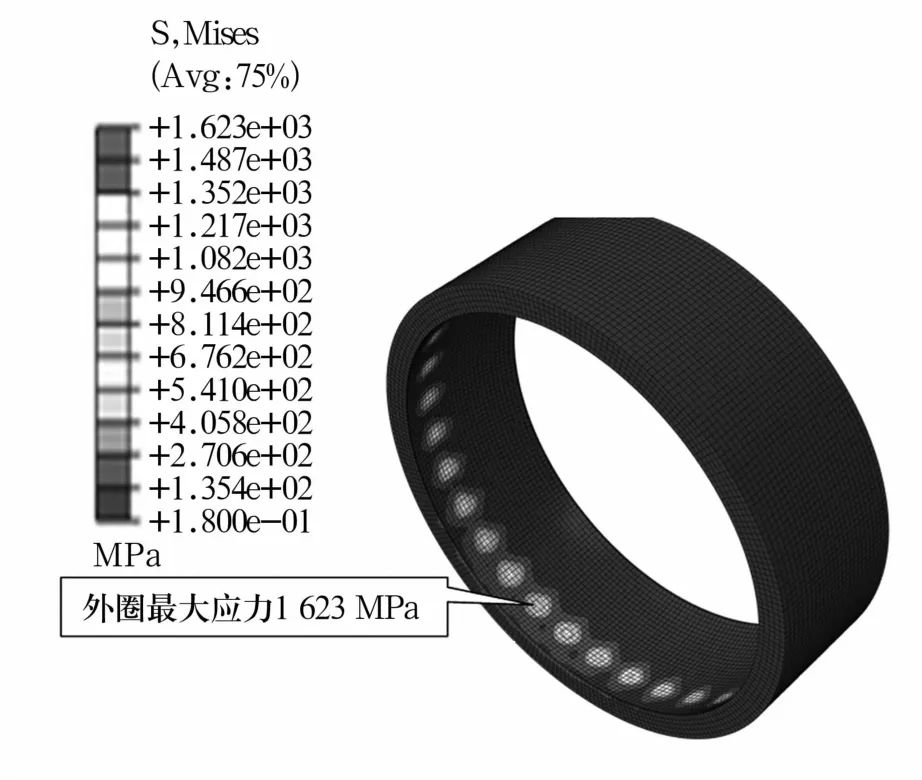

为验证3.2节的理论计算结果,分别建立改进前、后轴承的有限元模型进行受力分析,内外圈及滚子材料为GCr15,弹性模量为207 GPa,泊松比为0.3。

建立改进前轴承有限元模型如图8所示,并进行网格划分,采用六面体网格划分,外圈网格数量为28 083,内圈网格数量为30 104,滚子网格数量为205 200,如图9所示。滚子与内外圈接触设置为线线接触。在轴承中心创建一个基准点,将轴承内圈内径面中心与该基准点绑定,按照2.1中的方法计算出推力轴承的径向载荷和轴向载荷,并在该基准点加载。基于ABAQUS对改进前轴承进行受力分析,给定一组轴向载荷最大的工况:Fx=455.9 kN,Fy=-0.014 kN,Fz=-429 kN,My=211.2 kN·m,Mz=478.1 kN·m,改进前定位端轴承外圈接触应力云图如图10所示,最大接触应力1 623 MPa。

图8 有限元模型Fig.8 Finite element model

图9 网格划分Fig.9 Meshing

图10 改进前外圈接触应力云图Fig.10 Contact stress nephogram of outer ring before improvement

同上述方法建立改进后的有限元分析模型,得到结构改进后轴承外圈接触应力云图如图11所示,最大接触应力为1 433 MPa,且另一侧滚道表面接触应力最大值为293.6 MPa。改进后的结构有效缓解了偏载问题。有限元与理论计算最大接触应力偏差在5%以内,在误差允许范围之内。

图11 改进后外圈接触应力云图Fig.11 Contact stress nephogram of outer ring after improvement

4 结束语

风电机组主轴用双列调心滚子轴承在承受轴、径向联合载荷作用时易出现偏载,轴承长期处于偏载状态会使轴承早期失效。对双列调心滚子轴承的结构进行改进,并进行了理论受力分析及有限元分析,改进后的结构有效缓解了偏载问题,分析结果可为该类轴承的设计提供参考。