椎间融合器金属粉末注塑成型模具设计研究

2018-07-22汪传生胡纪全

汪传生,胡纪全,朱 琳

(青岛科技大学 机电工程学院,山东 青岛 266061)

金属粉末注塑成型是一种将粘结剂和金属粉末混合得到的增塑混合料注射到特定模具的一种成型加工方法[1-3],是粉末冶金与聚合物注塑成型相结合发展起来的一种新型成型技术[4]。一些体积较小、外形复杂且用量较大的金属制品很难用传统加工手段大批量生产,尤其在医疗方面,结构复杂、体积较小的精密医疗物品难以用传统加工手段加工且加工成本较高,例如外科手术所用的椎间融合器。

本工作主要研发两套模具,一套为试样模具,另一套为椎间融合器试验模具。设计加工试样模具的目的是测量金属粉末注塑成型烧结后制品的力学强度及所用配方喂料的收缩率,根据所用配方喂料在最佳烧结温度下的收缩率,反向将椎间融合器模型模腔放大。椎间融合器模具的设计思路与试样模具基本一样。本研究有利于促进体积较小、外形复杂且用量较大的金属制品的批量工业化生产,特别是医学界不锈钢椎间融合器,可降低加工成本,进而降低医疗成本。

1 模具的生产流程

金属粉末注塑成型模具的设计制作流程与普通塑料注射模具极其相似[5-7],模具同样由型芯和型腔两部分组成。首先对成型件进行结构分析,用Moldflow软件对成型件进行参数模拟分析(制品注塑可行性分析),以指导模具的设计方向,再用UG软件进行模具整体设计,之后进行加工、装配、试模和检验。

2 塑件可行性分析

金属粉末注塑件常见缺陷如下。

(1)欠注。欠注是指由所用注塑机的压力不足或者所用注射材料的流动性差等因素引起的物料未能注满整个模具型腔而使注射制品出现不完整的情况。

欠注的原因为物料流动性差、制品壁厚过小、模具温度太低和注射时间过短,可相应采取改善物料流动性或更换材料、增大壁厚、提升模具温度、加大注射压力和延长注射时间等措施加以 解决。

(2)熔接痕。物料在注射过程中于型腔中分成若干股料流后又汇合在一起,汇合处有可能出现线状痕迹,即为熔接痕,影响制品的外观质量甚至力学强度。

形成熔接痕的原因为注射压力过低、注射速度过慢、料温和模温过低及料流股数太多,可相应采取增大注射压力、加快注射速度、提高料温和模温及适当减少分流等措施加以解决。

(3)气穴。在注射过程中,模腔内的空气来不及排出,被物料包围或者被压缩到模具内壁处形成气穴,引起制品表面欠注,影响制品的外观质量甚至力学强度。

形成气穴的原因为排气不良、浇口位置不合适、注射速度太快和制品厚度变化过大,可相应采取加排气孔或加深排气孔、改变浇口位置、适当减慢注射速度、延长保压时间和避免制品厚度急剧变化等措施加以解决。

(4)变形。变形是指成型制品冷却后出现弯曲或扭曲,直接影响制品的外观尺寸精度,甚至引起制品报废。

变形的原因为制品冷却不均匀、制品太热和过早顶出、制品太薄和结构不合理及制品内部残余应力,可相应采取模具水道均匀冷却、延长保压时间和适时顶出制品、改进制品壁厚和结构设计及改善成型条件等措施加以解决。

2.1 计算机辅助可行性分析

传统模具的设计与制造仅依赖设计者的经验,只有通过模具加工出来后试模才能知道是否有严重缺陷,有可能造成前期所设计的模具报废,导致模具加工成本增加和生产周期延长。

计算机辅助模拟技术的发展使传统注塑领域模具设计问题得到了解决。计算机辅助模拟技术对模具参数化设计有很大帮助,可以对注塑工艺进行优化设计,用模拟软件的量化数字指标代替传统的人为定性分析,可以大大减少对设计者主观经验的依赖。计算机辅助模拟技术的应用有利于提高模具的一次设计成功概率,节省资源,降低模具的总体成本[8-10]。

Moldflow是应用最广泛、专业功能最强大的一款注射模具有限元模拟软件,本研究选择该软件进行辅助分析。

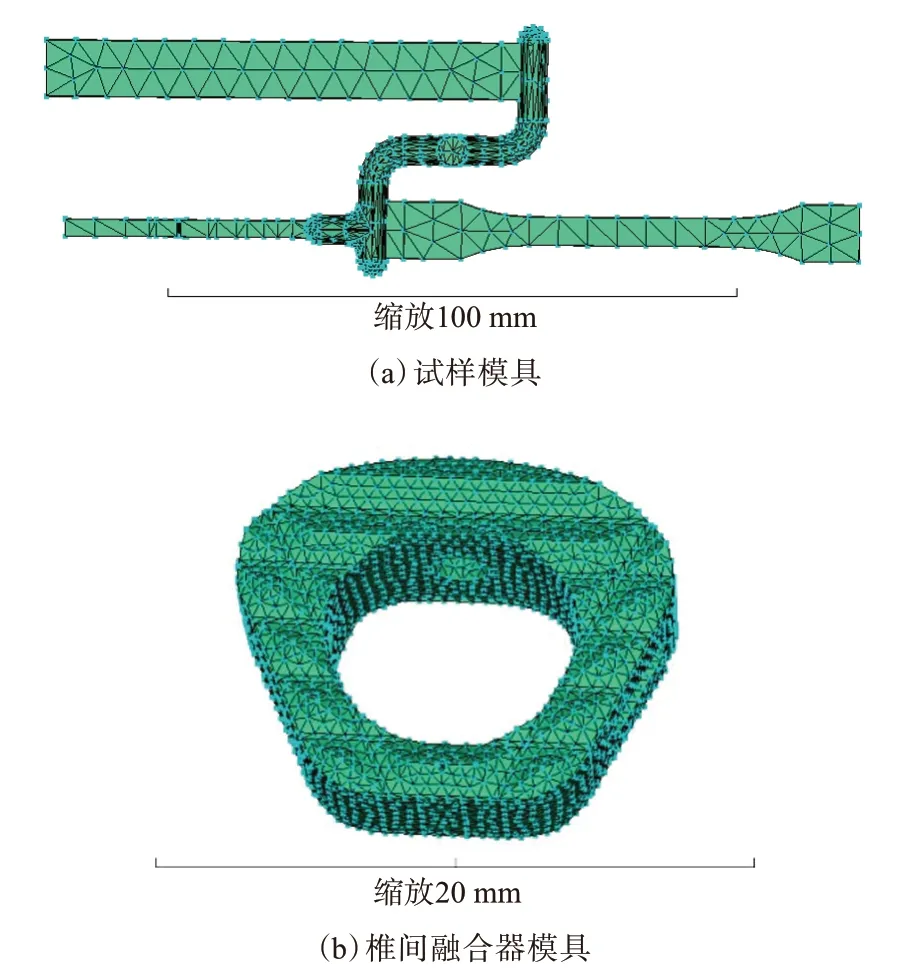

将试样和椎间融合器三维模型以.igs文件形式导入Moldflow软件中,选用表面网格类型划分网格,最大纵横比不大于6,匹配率大于90%,如图1所示。

图1 模具模腔的有限元网格划分

在做充填分析之前,需要设置Moldflow的各种物性参数。首先设置分析顺序,选择实验设计(充填),其次在材料选择中自定义材料参数,完成工艺参数设置后,分别对试样和椎间融合器模型进行充填试验模拟,得出相应的最佳浇口位置和气穴位置。

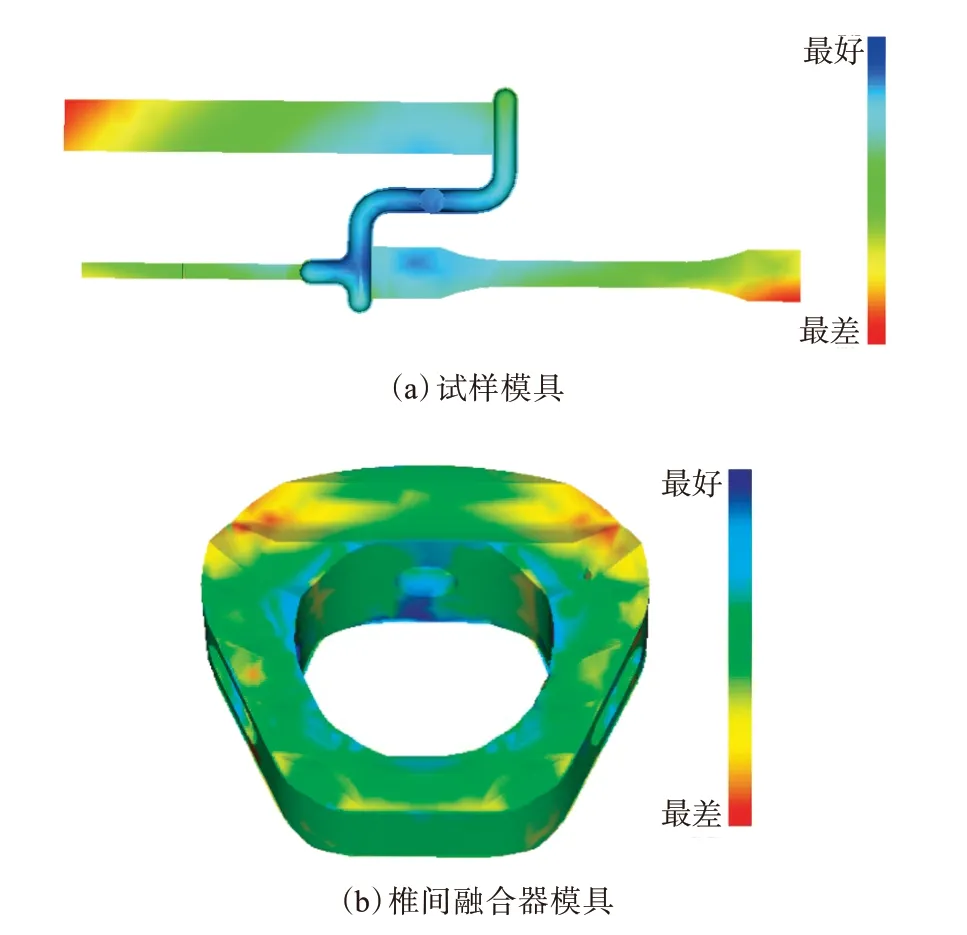

2.2 最佳浇口位置分析

进行金属粉末注塑成型模具设计时,浇口位置一般根据以下原则确定:(1)尽量缩短注射距离;(2)浇口尽量开设在塑件的厚壁处;(3)避免或者减少熔接痕的产生;(4)根据实际塑件外观质量及排气等因素选择浇口位置。Moldflow分析给出的浇口参考位置如图2所示。

图2 模具的最佳浇口位置

试样模具选用有限元分析给出的最佳浇口位置作为浇口点即可。对于椎间融合器模具,不能选用内部浇口位置,因为其内部有抽芯结构,且其上下表面都有棱角,是主要工作表面,所以只能将浇口设在外表面。椎间融合器的上面及两个侧面都有一个孔,也需要抽芯。综合考虑,椎间融合器的浇口选在下表面。

2.3 气穴分析

本设计试样模具的气穴产生在分型面处,不必考虑气穴问题。而椎间融合器模具的气穴可能产生在上下两个凸棱处。

减少椎间融合器模具气穴的方法有很多种,从结构上消除气穴的效果最好,例如使气穴发生在分型面处。有些气穴位置难以避免,可以在模具加工时钻出细小的排气槽,使气体充满排气槽,而制品表面或者内部没有气穴。在控制注塑工艺条件方面,可以提高物料温度或者在高温下利用导流减少气穴,这种方法几乎可以做到没有 气穴。

由以上分析可知,试样和椎间融合器都可以开模具,适合采用模具加工。

3 模具设计

3.1 注塑机的选择

在设计注射模具时,需要选择合适的注塑机,根据注塑机的关键尺寸及注射喷嘴形式确定注射模具的尺寸。注塑机的性能、模具与注塑机的配合等是影响注塑制品质量的重要因素。

本研究尚属于试验阶段,无需大批量生产,试样模具和椎间融合器模具设计成一模一腔即可。设计注塑模具时,需要了解注塑机的注塑容量、喷嘴结构及孔径、锁模力和格林柱间距(即模具合模高度)等参数。注塑机选择主要考虑注塑容量、锁模力和模具高度。

3.1.1 注塑容量

注塑容量代表注塑机可以注塑最大注塑件的体积,是注塑机螺杆最大推进行程所能注射出物料的最大容量,直接反映注塑机的注塑能力。

通常情况下,注塑机注塑容量(Vz)按下式 计算:

式中,Vs表示模具模腔内注塑件和浇注系统的体积容量总和,0.8为注塑机注塑容量的利用系数。试样形状相对简单,但是椎间融合器形状复杂,难以通过常规方法计算其体积,采用UG自带的分析模块进行计算,得到试样的Vs约为6.28 cm3,Vz≥7.85 cm3;椎 间 融 合 器 的Vs约 为0.38 cm3,Vz≥0.475 cm3。由于注射量很小,并且椎间融合器属于微量、精密件,因此必须选用精密注塑机。本次试验选用德国Arbrug公司生产的阿博格170S 125-30型精密注塑机,其主要参数如下:注射容量 10.6 cm3,注射压力 220 MPa,顶针力 16 kN,背压(正/负) 35/20 MPa,锁模力 125 kN,螺杆直径 15 mm,螺杆行程 60 mm,喷嘴缩回行程 120 mm,喷嘴接触力 40 kN,拉杆间距 170 mm×170 mm,移模行程 200 mm,最大/最小模高 350/150 mm。

3.1.2 锁模力

锁模力是指注塑机压紧模具的最大力。通常情况下,注射金属喂料时的最大注射压力应不大于锁模力的80%。通过有限元仿真计算得出试样模具的最大锁模力为5.8 t、椎间融合器模具的最大锁模力不到1 t,而170S 125-30型注塑机公称锁模力为12.5 t,完全满足要求。

3.1.3 模具高度

选好注塑机型号后,对开模行程、模具合模高度等有关参数进行校核,确保模具在所选用的注射机上能够安装和使用[11]。

注塑机对模具的合模高度和开模最大高度均有限制,模具的合模高度和开模高度必须在注塑机允许范围内。

阿博格精密注塑机允许的最小合模高度(Hmin)为150 mm,最大开模高度(Hmax)为350 mm。在设计模具时:(1)模具闭合时,合模高度大于Hmin;(2)模具开模时,开模行程(保证注射制品可以完全脱出)与模具合模高度之和小于Hmax。

试样模具合模高度为155 mm,则:Hmin<155 mm,合模高度符合要求;同时,由于试样尺寸相对较小,需要的开模行程并不大,小于100 mm,(155+100) mm<Hmax,开模行程也符合要求。

椎间融合器模具合模高度为190 mm,则Hmin<190 mm,合模高度符合要求;椎间融合器尺寸相对较小,需要的开模行程也不大,小于100 mm,(190+100) mm<Hmax,开模行程符合要求。

3.2 模具组成

一套标准模具一般包括动模/定模、侧向分型与抽芯机构、温度控制系统、导向机构、脱模机构和排气系统等。

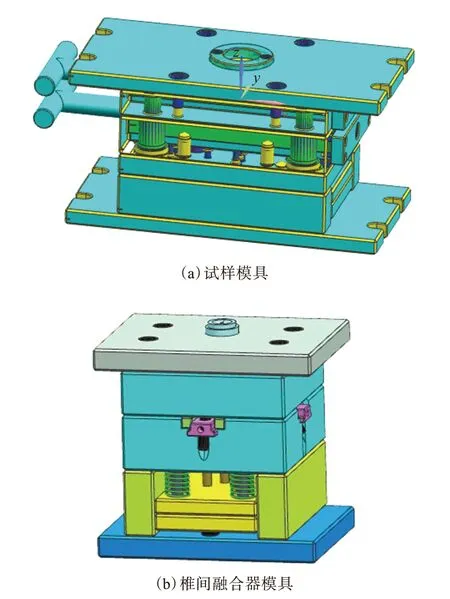

本次所开模具主要用于试验,从节约金属喂料方面考虑,确定两套模具均为一模一腔结构,如图3所示。

图3 模具总体结构

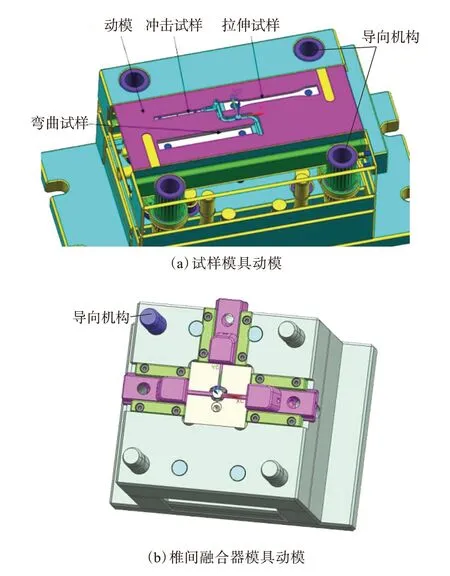

(1)成型部件。成型部件是指模具用于注塑成型的型腔构件,通常包括凸模和凹模两部分。这是模具的精髓,模具的其余部分都是为成型部件服务的,因此模具成型部件加工要求极其精密。模具模腔如图4所示。

(2)导向机构。与塑料模具一样,金属粉末注塑成型模具的模腔由动模和定模构成,每次注塑成型时,模具都需要开合模,必须确保模具开合模时的位置精度和重复精度。因此,模具通常需要设置使模具开合模平稳且重复精度高的机构,即导向机构,如图4所示。模具的导向机构由导柱和导套组成。

图4 模具模腔

(3)脱模机构。在金属粉末注塑过程中,注塑件脱模是注塑成型工艺过程的最后一个环节,脱模质量直接影响金属制品注塑成型件的质量。当模具打开时,金属粉末注塑制品留在模腔(一般为动模)内,此时需要利用脱模机构脱出制品。脱模机构一般由固定板、推板、推杆、导向套和复位弹簧等组成。为了在脱模时不产生局部应力集中,本设计每个试样都设了2个推杆,避免单推杆将注塑制品顶变形的风险。脱模机构如图5所示。

图5 脱模机构

(4)排气系统。本设计试样模具的定模是平的,在注射金属粉末时,无产生气穴的可能。而椎间融合器上下面有较多凸起的棱,是关键加工面,不易开设排气孔,因此不单独设置排气系统。

4 模具加工

试样模具和椎间融合器模具整体结构及各部件设计完成后,即可进行加工。

本设计模具的凸模与凹模可以随时拆卸更换,这种设计有两个客观原因。

(1)如果椎间融合器最终烧结制品尺寸与理论尺寸有很大误差,可以重新加工凸模与凹模。

(2)本套模具不仅限于椎间融合器的新加工方法研究,还可以为研究金属粉末法成型其他金属件(非椎间融合器)提供模具支持,只需将凸模与凹模的形状更换即可。

5 结语

本研究设计了试样模具和椎间融合器模具,同时利用有限元软件Moldflow对椎间融合器模具注塑成型过程进行模拟,分析了注射过程中的各种影响因素,得到了注塑成型初步工艺试验数据。本设计模具为后续金属粉末注塑成型工艺参数试验研究奠定了基础。