炭黑分布对天然橡胶/顺丁橡胶并用胶性能的影响

2018-07-22彭俊彪

彭俊彪

(双钱集团上海轮胎研究所有限公司,上海 200245)

为了使胶料具有某种特殊性能,常采用两种或多种橡胶并用。一般说来,并用橡胶的目的是提高胶料的使用性能,改善加工性能和降低生产成本。如果要求胶料具有较高的拉伸强度和撕裂强度,可选用天然橡胶(NR),因为NR具有较好的应力诱导结晶能力。顺丁橡胶(BR)的特点是耐磨性能优异,NR/BR并用胶可将NR优异的加工性能和物理性能与BR优异的耐磨性能相结合,被广泛应用于胎面胶制备。但是,要获得良好的胶料性能不仅取决于配方组分,还取决于胶料内部的结构和加工工艺。炭黑在并用胶各橡胶相中的分布和组分间的界面相容性对硫化胶的最终性能有很大影响。由于NR和BR对炭黑的亲合力不同,且并用橡胶粘度存在差异,因此在通常的混炼工艺下,炭黑在并用胶中呈非均相分布,这种非均相分布的程度对并用胶的物理性能和动态力学性能有很大影响[1]。

橡胶与炭黑的亲和性取决于橡胶的性质和炭黑颗粒的表面性质。一般来说,两者极性相近,则润湿性和亲和性好;高不饱和橡胶与炭黑的亲和性较大。总之,橡胶与炭黑的亲和性由两者的综合性能所决定,两者亲和性愈好,炭黑在橡胶中的质量分数愈大。在并用胶中,各种橡胶与炭黑的亲和性由强到弱为BR、丁苯橡胶、NR,但该顺序还因实际混炼条件、方法及炭黑品种等因素而异[2]。据文献报道,当NR/BR并用比为50/50和60%炭黑分布在BR中时,硫化胶的耐磨性能最好,压缩生热低。考虑到并用胶中炭黑从一橡胶相迁移到另一橡胶相的现象通常是极其微弱的[3],因此采用两种炭黑母炼胶并用的混炼工艺,研究炭黑在两橡胶相中不同分布及不同NR/BR并用比对硫化胶性能的影响,对提高轮胎性能具有重要意义。

本工作研究炭黑在NR/BR并用胶中的分布对并用胶性能的影响。

1 实验

1.1 主要原材料

NR,RSS3#,泰国进口产品;BR,牌号CB22,德国朗盛化学有限公司产品;炭黑N234,上海卡博特化工有限公司产品。

1.2 试验配方

NR 变量,BR 变量,炭黑 变量,防老剂 2,硬脂酸 2,氧化锌 4,硫黄/促进剂 2。

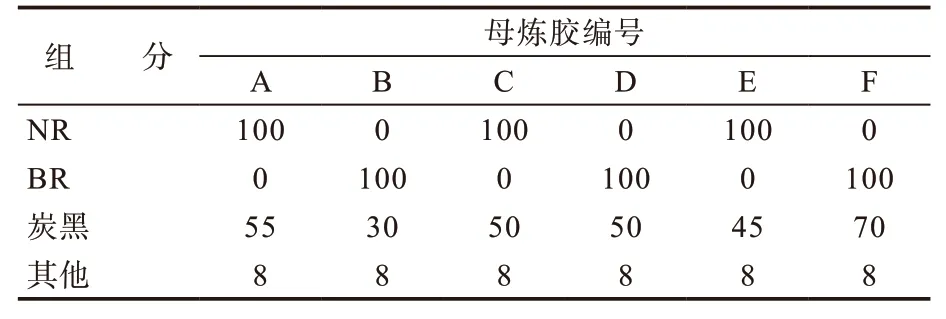

母炼胶配方和试验方案分别见表1和2。

表1 母炼胶配方 份

1.3 主要设备与仪器

XK-160型开炼机,广东湛江橡胶机械厂产品;QLBD型平板硫化机,湖州橡胶机械厂产品;H10KS型电子拉力机,美国Hounsfield公司产品;GT-RH2000型压缩生热试验机和德墨西亚型屈挠试验机,高铁检测仪器(东莞)有限公司产品;Diammd DNNA型动态力学分析仪,美国PE公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品。

表2 试验方案主要配方 份

1.4 试样制备

生胶在开炼机上按常规工艺进行混炼,依次加入小料,待混炼均匀后薄通6次下片备用。

除磨耗试样外,试样硫化条件为150 ℃×30 min。

1.5 性能测试

拉伸强度和定伸应力按GB/T 528—2009进行测试,拉伸速率为500 mm·min-1;磨耗性能采用LAT型室内磨耗试验机测试,试样硫化条件为150 ℃×35 min。压缩疲劳性能测试试样为高25 mm、直径18 mm的圆柱体,测试条件为:温度 55 ℃,负荷 25 kg,频率 30 Hz;动态力学性能测试条件为:试样尺寸 10 mm×4 mm×2 mm,频率 10 Hz,温度 0~80 ℃,升温速率 3 ℃·min-1,最大动态负荷 2 N,最大振幅 120 μm,双悬臂梁形变(拉伸)模式;抗裂口增长性能测试条件为:屈挠频率 300 r·min-1,屈挠次数 60 000,记录不同屈挠次数时裂口的扩展长度;动态应变扫描测试条件为:温度 70 ℃,频率 1.67 Hz,形变量 0.28%~100%;耐屈挠性能测试条件为:运动速度为300 r·min-1,调整下夹持器的行程为57 mm,试样的沟槽处于夹持器的中心线上,每屈挠5 000次,停机观察试样,然后继续试验,最后记录屈挠次数及屈挠等级。其他性能均按照相应的国家标准进行测试。

2 结果与讨论

2.1 物理性能

对NR/BR并用比为80/20的胶料中炭黑分布对并用胶物理性能的影响进行研究。当不考虑混炼过程中炭黑在并用胶中的迁移,NR中炭黑的质量分数由大到小依次为:方案Ⅰ、方案Ⅱ、方案Ⅲ,并用胶物理性能见表3。

表3 不同炭黑分布下NR/BR并用胶物理性能

由表3可知,在NR/BR并用胶中,随着BR中炭黑质量分数的增大,硫化胶的定伸应力、拉伸强度和拉断伸长率增大,撕裂强度有减小趋势。具有自补强性的NR所需的炭黑量小,炭黑补强的NR硫化胶能拉伸结晶,增大硫化胶强度;而对拉伸时不能结晶、没有自补强作用的BR来说,要达到相同的物理性能所需要的炭黑量大。因此,并用胶中炭黑在不同橡胶相中的不均匀分布可以改善并用胶的物理性能。

2.2 耐屈挠疲劳和抗裂口增长性能

研究表明,提高炭黑在橡胶中的分散性及炭黑与橡胶大分子间的结合力,能明显改善硫化胶的耐屈挠性能[4-7]。表4所示为炭黑分布对NR/BR并用胶耐屈挠性能的影响。

由表4可知,随着NR中炭黑质量分数的增大,硫化胶出现1级和6级裂口屈挠次数增大,尤其是增加出现6级裂口的屈挠次数,原因是耐屈挠性能主要取决于橡胶的种类。相比BR,NR的耐屈挠性能差,适当增大NR中炭黑质量分数可以提高并用胶的耐屈挠性能。研究表明,在NR中,随着炭黑粒子的聚集,初始缺陷的有效尺寸增大,当填料质量分数小于理想质量分数时,NR的疲劳寿命随着炭黑质量分数的增大而增大[8]。

表4 炭黑分布对NR/BR并用胶耐屈挠性能的影响

图1示出了炭黑分布对NR/BR并用胶抗裂口增长性能的影响。

图1 炭黑分布对NR/BR并用胶抗裂口增长性能的影响

由图1可知,随着BR中炭黑质量分数的增大,NR/BR硫化胶的抗裂口增长性能变差。

2.3 耐磨性能

研究发现[2],在NR/BR并用胶中,当炭黑大部分分散在NR中时,硫化胶的拉伸强度和道路耐磨性能下降得很快。不同炭黑分布对NR/BR并用胶耐磨性能的影响如表5所示。

表5 不同炭黑分布下NR/BR并用胶的磨耗量 g·cm-3

由表5可知,在NR/BR并用胶中,随着BR中炭黑质量分数的增大,硫化胶的耐磨性能提高,这是由于BR与炭黑相互作用大于NR与炭黑之间的相互作用,整个并用体系的结合强度增大。橡胶与炭黑间形成的强化学键作用可增强硫化胶的耐磨性能[9];其次,BR的耐磨性能比NR好,当BR中炭黑质量分数增大时,并用胶中BR强度增大,并用硫化胶的耐磨性能变好。

2.4 压缩生热和动态性能

轮胎胶料的滚动摩擦力和抗湿滑性能是近年来人们越来越关心的技术参数。炭黑分布对橡胶这些性能的影响却很少有文献报道。

方案Ⅰ,Ⅱ和Ⅲ的压缩疲劳温升分别为35.3,34.3和34.1 ℃。可见BR中炭黑的质量分数增大时,并用硫化胶的压缩疲劳温升减小。有文献在研究炭黑分布对NR/BR并用胶滞后性能的影响时,也得出类似结果[1]。

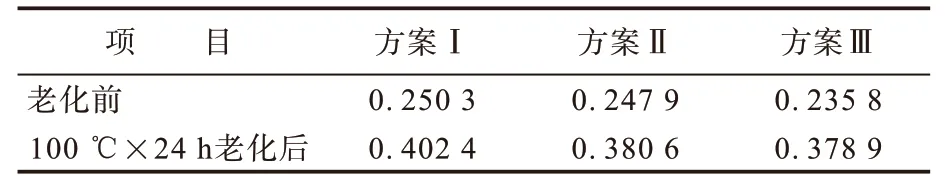

表6所示为不同炭黑分布对NR/BR并用硫化胶损耗因子(tanδ)的影响。由表6可知,随着BR中炭黑质量分数的增大,硫化胶的tanδ减小,说明硫化胶的压缩生热和滚动阻力减小。其原因是NR与炭黑间的相互作用小于BR与炭黑间的相互作用,硫化胶中形成的填料网络较强[10]。由于动态应变下填料网络的破坏和重建会耗散额外的能量,因此与填料网络的强弱相对应的硫化胶tanδ大。因为炭黑与BR的相互作用强,导致填料网络变弱,所以炭黑分布在BR中越多,60 ℃下并用胶的tanδ越小。

表6 不同炭黑分布对NR/BR并用胶tanδ的影响

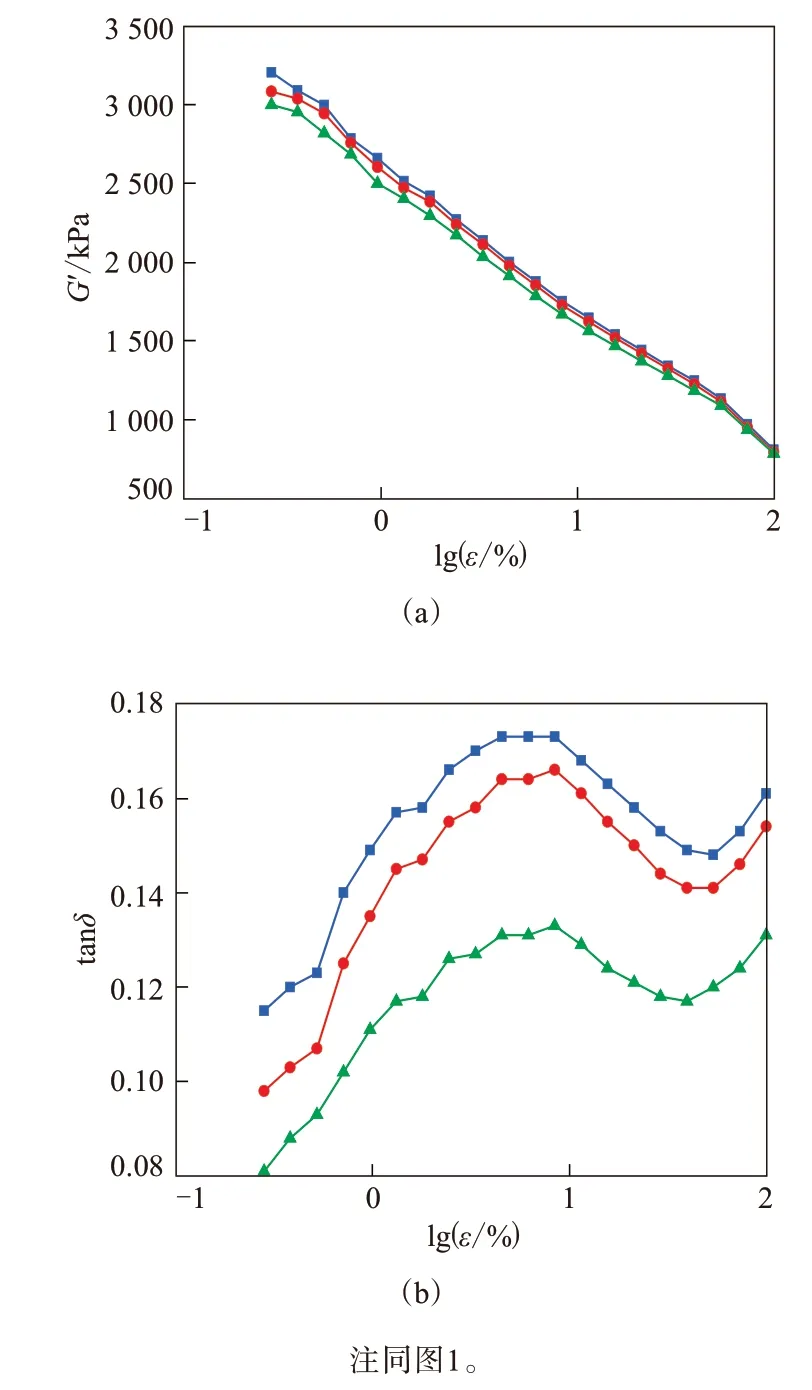

2.5 Payne效应

研究不同炭黑分布对硫化胶Payne效应的影响。硫化胶的弹性剪切模量(G′)-应变(ε)和tanδ-ε曲线如图2所示。

由图2可知,在NR/BR并用胶中,随着BR中炭黑质量分数的增大,硫化胶在低应变时的G′减小,而NR中炭黑的质量分数增大时,硫化胶在低应变时的G′增大,即炭黑在BR中有较好的分散性。原因是BR对炭黑的亲和性好,与炭黑之间的相互作用强,因此整体硫化胶中形成的填料网络较弱[10]。

图2 不同炭黑分布对硫化胶Payne效应的影响

3 结论

(1)在NR/BR并用胶中,随着BR中炭黑质量分数的增大,硫化胶的定伸应力、拉伸强度和拉断伸长率增大,耐磨性能变好,压缩生热、tanδ和在低应变时的G′减小,抗裂口增长性能变差。

(2)在NR/BR并用胶中,随着NR中炭黑质量分数的增大,硫化胶的耐屈挠性能增强。