超声波对胶料混炼效果影响的有限元分析

2018-07-22边慧光程耀华胡纪全晁宇琦汪传生

边慧光,程耀华,胡纪全,晁宇琦,汪传生

(青岛科技大学 机电工程学院,山东 青岛 266061)

高分子材料因物理性能优良、加工性能好、价格低廉等原因发展迅速并广泛应用于社会生活的各方面[1-2]。而国民经济和高新技术的飞速发展对高性能高分子材料的需求也愈加强烈。近年来,为进一步提高高分子材料的物理性能或改善其加工性能,人们在积极探讨和研发新加工方法,将超声波引入到聚合物加工过程便是方法之一[3-4]。超声波引发聚合物分子断链很早就引起了研究者们的注意。1933年有人对橡胶等溶液加载超声波,发现超声波能显著降低聚合物的粘度,改善其流动性[5]。此后,研究者们又对多种聚合物溶液加载超声波进行研究[6-7],发现在超声波的作用下,几乎所有聚合物的相对分子质量分布都变窄,相对分子质量降低并趋于一个稳定值,使通过超声波控制聚合物相对分子质量成为可能。将超声波引入到聚合物加工过程的方法可以克服常规方法加工高分子材料的一些缺点,提高其综合性能或赋予其新的特殊性能。

本工作采用自行设计的超声混炼装置,从粘弹性流体理论出发,通过Pro/E软件分别建立转子和流道的三维模型,运用专业的粘弹性流体软件Polyflow对混炼过程进行三维等温拟稳态流场模拟分析,计算超声波作用下混炼流场的压力场、速度场、剪切速率场、粘度场、混合指数和浓度场的分布,并与未施加超声波作用的混炼流场特性进行对比分析,为以后的试验研究和数据处理分析提供参考依据。

1 模型的建立

自行设计的超声混炼装置包括超声振动系统和混炼装置。其中超声振动系统的频率为20 kHz,功率在300~1000 W范围内连续可调,发波模式有连续式和脉冲式可选;混炼装置的密炼室容积为625 cm3。二者结合首次将超声波引入到橡胶混炼过程中,实现橡胶与配料的物理共混。

1.1 物理模型

采用Pro/E软件对剪切型转子和流场进行结构设计,其中流场模型如图1所示。

图1 流场的物理模型

转子的特点是长棱、短棱分置两侧。转子以一定的速度在密炼室内相对回转,胶料被压砣压入密炼室,最后被转子推出密炼室。在混炼过程中,胶料在密炼室壁和转子外表面形成的狭小空隙内流动。

转子的基本几何参数为:中心距 65 mm,内直径 31 mm,外直径 37 mm,长度 91 mm。密炼室直径和长度分别为40和91 mm。

1.2 数学模型

考虑到流场几何形状、物料性质、流动状态、加工条件等因素造成的流场复杂性及满足工程的近似要求,做以下基本假设[8]:物料完全充满整个流道;流体为稳定、等温、层流流动、不可压缩的非牛顿流体;流体的惯性力和重力等远小于粘滞力,忽略不计;流体的壁面无滑移。

根据以上假设可得描述流场的连续性方程、运动方程和广义本构方程:

式中,v为速度,p为压力,τ为应力张量,η为剪切粘度,γ˙为剪切速率,D为形变速率张量。

为了描述高剪切速率下假塑性流体和低剪切速率下牛顿流体的流变性质,采用Bird-Carreau 模型:

式中,η0和η∞分别为零剪切粘度和无穷剪切粘度,λ为胶料的粘弹性特征时间,n为非牛顿指数。

模拟胶料的参数值分别为:η0=1×106Pa·s,η∞=10 Pa·s,λ=3.02,n=0.385。

1.3 边界条件

采用转子旋转、密炼室静止的真实速度边界条件。假设流体在密炼室和转子表面无滑移,转子表面流体速度等于转子边界的线速度;两转子相向转动,转速为60 r·min-1,左右两转子转速比为1∶1。

本研究针对左转子转动一周的流场进行动态数值模拟。左转子旋转一周所用时间是1 s,模拟步长是转子旋转7.2°,较小步长可以得到精度较高的计算结果,回转一个周期可以得到50个瞬态的模拟结果。为了简化分析,选取0.1,0.4,0.7和1 s四个时刻的流场模拟结果进行讨论。

在混炼过程中胶料充满密炼室,因此以转子基圆为内径和密炼室尺寸(转子凸棱与密炼室内壁的间隙为 1.5 mm)确定流场的三维网格模型,并划分为六面体网格,如图2所示。

图2 流场的网格划分

划分网格的数量为5 838个,网格的密度很大,而且Qevs值在0.4以内的网格为5 519个,占94.54%,说明网格的密度质量非常高,可以保证模拟结果的准确性。

1.4 参考面

转子螺棱混合区域最有代表性,因此选取两转子螺棱汇合的截面作为参考面,输出模拟结果。3个轴向参考截面1-1,2-2和3-3如图3所示。

图3 轴向参考截面示意

2 结果与分析

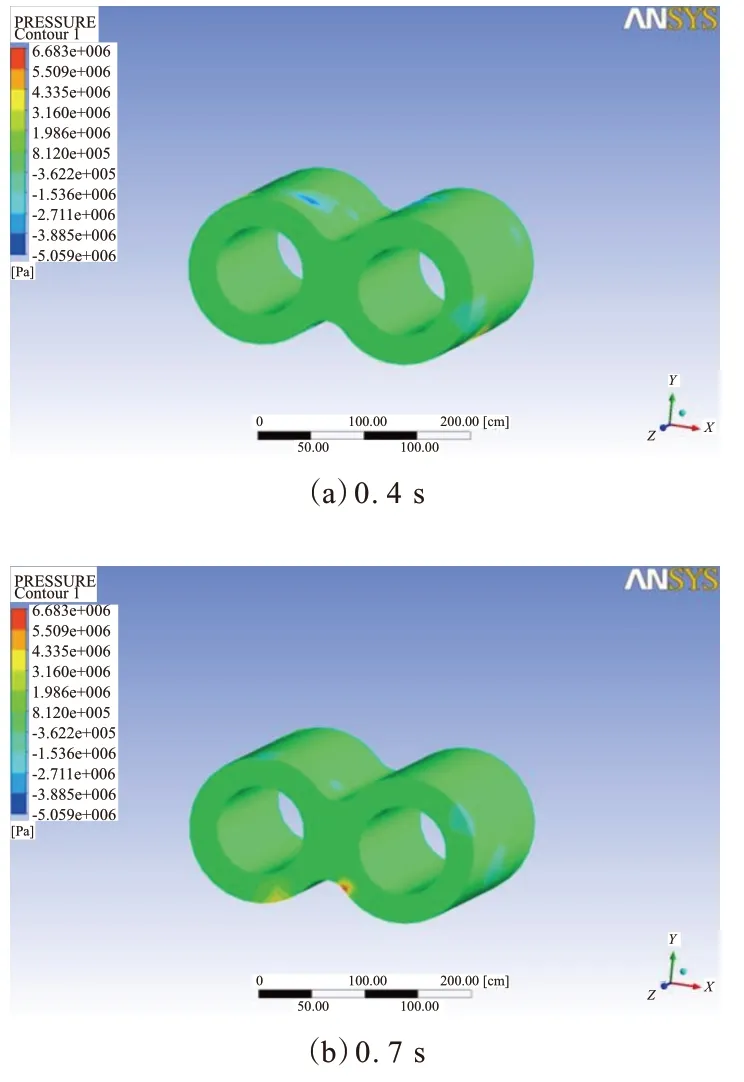

根据需要,选取转子旋转0.4和0.7 s两个时刻的流场分析压力、速度和剪切速率分布,选取0.4和1 s两个时刻分析粘度分布,选取0.1,0.4,0.7和1 s四个时刻分析混合指数和浓度分布。

2.1 压力分布

未加载与加载超声波流场的压力分布分别如图4和5所示。

图4 未加载超声波流场的压力分布

由图4所知,未加载超声波时,转子流场中存在两个压力区域,分别是转子螺棱推进面的高压区域和螺棱背面的低压区域,最大压力在转子棱峰顶部。这是因为胶料被带到棱峰顶部与密炼室内壁的狭小缝隙中时压力骤然增大形成高压区域。其后随着转子的旋转进入螺棱背面,空间突然变大,压力减小形成低压区域。在高压区域内转子旋转使棱峰对胶料产生剪切、挤压作用,胶料发生剧烈变形,随后在低压区域迅速流走。这样周而复始达到混炼的目的。

从图5可以看出,加载超声波并未改变压力场的分布趋势,但流场出现最高压力的时间变短,即胶料随着转子的旋转很快被带到螺棱顶部与密炼室内壁的狭窄缝隙中,在较高压力下被剪切和拉伸,缩短混炼时间。同时,加载超声波流场的最高压力增大,更利于胶料在整个密炼室混炼腔体内完成混炼过程,使胶料分子间的作用力尽快破坏,有利于左右混炼腔体内物料的分布混合以及沿Z轴方向的返混。

图5 加载超声波流场的压力分布

2.2 速度分布

未加载与加载超声波流场的速度分布分别如图6和7所示。

图6 未加载超声波流场的速度分布

在密炼机混炼过程中,胶料混炼形成的流体包含3种流动状态:伴随转子旋转的圆周运动、转子交汇的交换运动、沿转子转轴的轴向运动。

由图6可知,轴向运动的最大速度也出现在转子间棱峰交界的位置。在该区域的胶料出现回流返炼运动,胶料在混炼腔体内反复经受挤压、拉伸和剪切作用,能够更充分地完成混炼过程。

由图7所知,加载超声波可使螺棱交汇区前后的速度差略有增大,有利于混炼过程中左右混炼腔体的物料交换,对于消除胶料在混炼过程中产生的轴向分布不均匀是很有帮助的。

图7 加载超声波流场的速度分布

2.3 剪切速率分布

未加载与加载超声波流场轴向截面的剪切速率分布分别如图8和9所示。

由图8和9可知,凸棱与密炼室内壁间胶料的剪切速率最大,这是因为此处的空间最小,胶料会快速流过此处。在转子基圆附近时空间增大,物料大量涌入,剪切速率较低。而胶料中粒子本身的运动也是一个不断交换位置的过程,因此胶料在运动过程中会随着转子旋转运动不断改变位置,这对胶料的分散和混合是非常有利的。加载超声波后,物料在转子的螺棱顶部与混炼室内壁间隙处承受的剪切作用变大,胶料中配合剂的粒径不断减小,随着输送作用,物料到达相互作用区域,受到强烈的拉伸作用而进行分布混合,从而均匀分布于混炼腔体各处。

图8 未加载超声波流场轴向截面的剪切速率分布

2.4 粘度分布

未加载与加载超声波流场的粘度分布分别如图10和11所示。

图9 加载超声波流场轴向截面的剪切速率分布

由图10可以看出,在转子凸棱附近粘度很小,至转子基圆附近粘度逐渐变大。随着时间的推移,胶料的整体粘度不仅有变小的趋势,而且越来越均匀,螺棱的作用区域比较均匀,并且范围较大,瞬时左右转子呈现不对称分布。

图10 未加载超声波流场的粘度分布

由图11可以看出,加载超声波后,转子凸棱处的粘度更小,这是因为在振动条件下胶料更容易向平滑区域流动所致。粘度峰值出现在转子轴端,主要是由此区域剪切速率较小所致,此部分物料会随着混炼的进行逐渐被带入高剪切速率区。

图11 加载超声波流场的粘度分布

综上可知,超声波振动对胶料中粒子的分散混合是非常有利的,并且能够加快这一过程。

2.5 流场的混合指数分布

混合指数是流场中剪切作用与拉伸作用之比,混合指数为0.5表示纯剪切。分析混合指数分布只需选取一个截面即可。本工作只选取轴向截面1-1上转子流场的混合指数分布模拟结果,如图12和13所示。

由图12和13可以看出,在每个时刻,混合指数数值在0.7及以上的区域大部分在转子棱峰相互啮合的区域。这是因为啮合区域的体积最小,胶料会迅速被挤压出去。在转子旋转过程中,啮合区域的体积不断发生变化,当两转子凸棱互相挤压胶料时,胶料被迫从缝隙小的区域流向缝隙大的区域,不断承受剪切和拉伸作用。而在密炼室内壁处胶料的混合指数处于中间值,说明此处胶料近似于纯剪切流动。

图12 未加载超声波流场轴向截面1-1的混合指数分布

由图13可知,转子在超声波振动作用下,转子对胶料的混合产生更大的作用,混合指数比无振动条件下小一些,这说明更多的粒子在转子转动的过程中受到了剪切作用,对胶料中粒子粒径的减小大有帮助。

图13 加载超声波流场轴向截面1-1的混合指数分布

2.6 流场的浓度分布

模拟流场时,在主任务下创建一个子任务来定义浓度场并设置相关参数。在流场范围内定义浓度场,将y>0.001部分的浓度设置为1,y< 0.001部分设置为0。在整个混合过程中,胶料浓度随时间的变化如图14和15所示。

图14 未加载超声波流场的浓度分布

由图14和15可知:0.1 s时的浓度不是很大,说明胶料混合才刚刚开始;随着时间的延长,在0.7 s时两部分胶料熔体相互混合,胶料大部分已经混合在一起;转子旋转一周时胶料混合的情况比刚开始时好很多,即在一个回转周期内,随着时间的延长,具有均一浓度值的两部分熔体在不断混合。另外在混炼过程中,螺棱与密炼室内壁的啮合区域属于高浓度区域,此处的胶料不断被转子带到低浓度区域完成混炼。

从图15可以看出,加载超声波使浓度出现最大值的时间缩短,这是因为超声振动加快了胶料相互交换的速度,使胶料更快完成混炼过程。

图15 加载超声波流场的浓度分布

3 结论

运用专业的粘弹性流体软件Polyflow对有无超声波两种试验条件下的混炼流场进行了三维等温拟稳态分析。与不加载超声波的普通混炼流场相比,加载超声波加快了粒子的分散速度,增强了胶料在转子螺棱顶部与混炼室内壁间隙处的剪切作用,缩短了混炼流场出现最高压力和浓度的时间,减小了转子凸棱处的粘度,可促进橡胶和配合剂粒子在两个混炼腔体内的分布混合,更快地完成分散和混合过程,提高混炼效率和胶料质量。